|

Das Laufwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

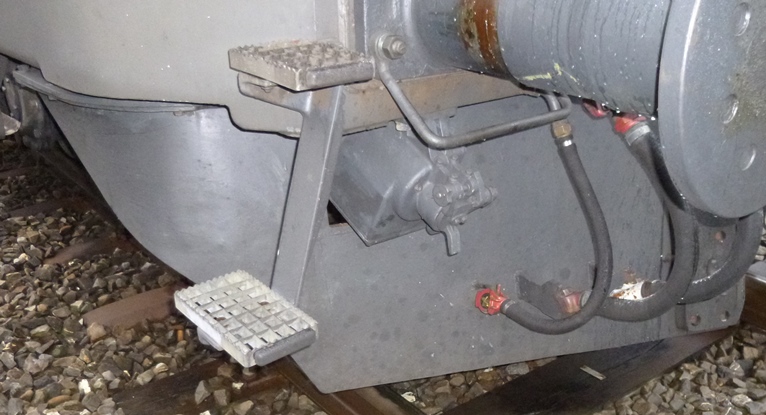

Kommen wir zum

Laufwerk der

Lokomotive. Dieses bestand aus zwei

Drehgestellen, die mit jeweils zwei

Triebradsätzen versehen wurden. Wie bei

jeder Lokomotive musste auch hier das Laufwerk vor den im

Gleis

liegenden

Gegenständen geschützt werden. Die bisher dazu verwendeten

Schienenräumer

kamen bei dieser Lokomotive nicht mehr zur Anwendung, da sich bei diesem

Aufbau neue Möglichkeiten geboten haben.

Dank seiner leicht gepfeilten Bauform konnte er nicht nur das Laufwerk schützen, sondern im Winter auch den Schnee zur Seite schieben.

Der grosse Vorteil des

Bahnräumers gegenüber den

Schienenräumer war, dass er den ganzen Bereich

schützte und nicht nur die

Räder der

Lokomotive. Bei der Baureihe Ae 4/4 ging man daher in der Schweiz zur Montage der Bahnräumer über, dies obwohl man hier extrem auf das Gewicht achten musste.

Um trotzdem leichter zu werden, stellte man den am Untergurt

angeschraubten

Bahnräumer

aus Aluminium her. Dank der speziellen Bauform

erhielt dieser Bahnräumer trotzdem die notwendige Festigkeit. Der

schwächere Werkstoff Aluminium wurde durch die Konstruktion kompensiert.

Wir beginnen die Betrachtung des

Laufwerks mit einem

Drehgestell.

Grundsätzlich gilt zu sagen, dass die beiden Drehgestelle identisch

ausgeführt wurden. Wir können uns daher auf die Betrachtung eines

Drehgestells beschränken. Dabei wurden jedoch nur am Drehgestell eins die

Träger für die Bauteile der eingebauten

Zugsicherung angebracht. Damit

haben wir bereits die Unterschiede kennen gelernt, denn alle anderen

Bereiche waren identisch.

Der Rahmen des

Drehgestells

wurde aus Stahlblechen hergestellt. Gerade

hier war die Festigkeit dieses Metalls von Vorteil. Um Gewicht zu sparen

wurden die einzelnen Bleche im elektrischen Schweissverfahren zu

Hohlträgern geformt. Dieser Hohlrahmen hatte letztlich die Form eines

geschlossenen H erhalten. Dabei wurde jedoch nur der mittlere Querträger

massiv ausgeführt. Die beiden Stirnträger waren jedoch schwächer aufgebaut

worden.

Die beiden Stirnträger konnten leichter konstruiert werden, da sie nur die

beiden Längsschenkel des

Drehgestells stabilisieren mussten. Dadurch

entstand ein leichter aber stabiler

Drehgestellrahmen, der die darin

entstehenden Kräfte gut aufnehmen konnte. Gerade bei der

Lokomotive, wo

man auf jedes Gramm achten musste, war eine optimale Konstruktion des

Drehgestells sehr wichtig, denn hier wurde letztlich das Fahrverhalten

festgelegt.

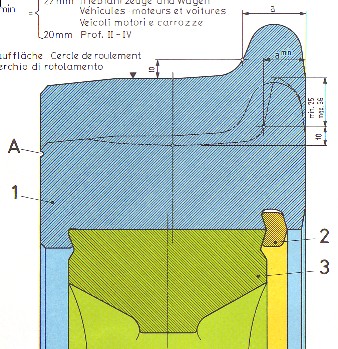

Damit entsprach diese

Achse

den bisherigen Ausführungen bei den meisten Wagen und der Baureihe

Ae 6/8.

Mit Wegfall des

Stangenantriebes

konnte man grundsätzlich auch Innenlager verzichten. Die Unterschiede ergaben sich erst bei den

auf die Achse aufgeschrumpften

Rädern.

Für den auf der

Achse sitzende

Radkörper verwendete man Stahlguss. Damit

konnte ein Speichenrad erstellt werden. Diese Lösung reduzierte schon seit

Jahren das Gewicht der Radsätze und kam daher auch hier zur Anwendung.

Speziell war, dass man damals bei den Wagen Vollräder verwendete, diese

aber wegen dem höheren Gewicht bei

Lokomotiven nicht angewendet wurden. So

blieb man hier bei den Speichenrädern.

Die

Bandage bildete schliesslich das Verschleissteil und sie wurde auf dem

Radkörper aufgezogen. Im Betrieb wurde dieser

Radreifen abgenützt und

musste daher regelmässig ausgewechselt werden. Das so aufgebaute

Rad hatte

im neuen Zustand einen Durchmesser von 1 250 mm erhalten. Nicht unerwähnt

bleiben soll, dass die beiden

Radsätze einer

Achse dem Abstand der

Normalspur

von 1 435 mm entsprachen.

Gelagert wurden die

Achsen in aussen liegenden

Achslagern. Bei der

Lokomotive verwendete man als Achslager doppelreihige

Rollenlager, die mit

Fett geschmiert und die in einem geschlossenen Gehäuse montiert wurden.

Diese Rollenlager hatten sich trotz der Tatsache, dass sie noch relativ

neu waren, durchgesetzt und sie zeigten gute Erfolge. Besonders ihre

wartungsfreie Ausführung machte sie für die Fahrzeuge besonders

interessant.

Zur Anwendung kamen bei dieser Primärfederung pro

Achslager zwei gewöhnliche

Schraubenfedern. Um diese mit einer kurzen

Schwingungsdauer versehenen

Federn zu dämpfen, waren ausserhalb der

Federung mechanische

Dämpfer vorhanden. Um eine möglichst spiellose Führung der Achsen zu erhalten, wurden die Achslager mit innerhalb der Schraubenfedern angeordneten Achslagerführungen positioniert und so spielfrei gelagert.

Diese

Konstruktion führte bei grossen Geschwin-digkeiten zu einem stabileren Lauf

der

Lokomotive, führte aber zu recht steif laufenden

Achsen in den engen

Kurven der BLS. Die spätere

Zulassung zur

Zugreihe R war damit jedoch

nicht möglich. Die dauernde Schmierung der Achslagerführungen in einem abgeschlossenen Ölbad reduzierte den Verschleiss in den dort notwendigen Gleitlagern. Durch den geschlossenen Aufbau gelangte kein Schmutz hinein und auch der Verlust an Schmier-mittel konnte drastisch reduziert werden.

Alle anderen

Gleitelemente wurden ebenfalls in weitestgehend geschlossenen Ölbädern

geschmiert, was den Ölverlust der

Lokomotive im Betrieb weiter reduzierte.

Da die

Achsen nun im

Drehgestell

eingebaut sind, können wir uns dem

Radstand zuwenden. Dieser wurde bei der

Lokomotive mit 3 250 mm angegeben.

Damit lag er relativ hoch, was eine bessere Stabilität im geraden

Geleise

ergab, aber die Abnützung der

Spurkränze in den

Kurven

und damit einen

unruhigen Lauf begünstigte. Damit man dieses Problem in den Griff bekommen

konnte, mussten Gegenmassnahmen ergriffen werden.

Um bessere Werte in den

Kurven zu erzielen, baute man daher eine

Spurkranzschmierung zur Verbesserung der Reibwerte ein. Diese Einrichtung

sprühte regelmässig durch die Wegmessung der

Lokomotive gesteuert,

spezielles

Öl auf die

Spurkränze. Das reichte jedoch noch nicht aus, denn

die fehlenden

Laufachsen führten immer noch zu einem ruppigen Lauf in den

Kurven. Dieses Problem konnte man im

Drehgestell

selber jedoch nicht

lösen.

Bei Fahrzeugen mit

Drehgestellen

ist die Spurführung der ersten

Achse

immer problematisch. Die Achse wird durch die Fliehkraft in

Kurven gegen

die äussere

Schiene gepresst. Dadurch werden die

Spurkränze dieser

Räder

stark abgenutzt. Das führte zu einem unruhigen und ruppigen Lauf der

ersten Achse und grossem Verschleiss. Um das zu entschärfen, wurden die

beiden Drehgestelle miteinander verbunden.

Daher wurden die beiden

Drehgestelle mit einer

Querkupplung verbunden.

Dank dieser Querkupplung wurde durch die winklige Anlenkung der ersten

Achse, das zweite Drehgestell nach aussen gedrückt und so die erste Achse

weniger stark an die äussere

Schiene gepresst. Dadurch erreichte man einen

ruhigen und gleichmässigen Lauf der Drehgestelle in den

Kurven. Die

Zulassung zur

Zugreihe R erfolgte wegen den

Radsätzen jedoch nicht.

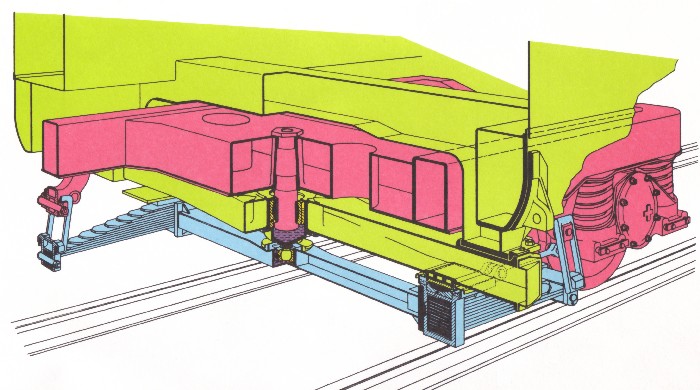

Dazu

wurde unter dem

Drehgestellrahmen ein als Wiegebalken bezeichneter

Querträger eingebaut. Dieser Querträger war mit Hilfe von Supporten fest

am Kasten montiert und diente auch als Abhebesicherung, wenn die

Lokomotive mit einem

Kran aus den

Schienen gehoben wurde. Dieser Querträger stützte sich beweglich mit Gleitplatten auf den Tragfedern des Drehgestells ab. Somit stand der Kasten eigentlich auf den Blattfedern der sekundären Federstufe.

Diese Gleitplatten waren so

geformt, dass sie den Bewegungen der

Lokomotive leicht folgen konnten.

Geschmiert wurden diese Gleitplatten in einem geschlossenen Ölbad. Eine

feste

Verbindung gab es jedoch nicht.

Die längs eingebauten

Blattfedern waren letztlich an den äusseren Enden

mit den Pendelstützen verbunden worden. Damit konnte sich das

Drehgestell

um diesen Querträger und die Sekundärfederung bewegen und so dem Verlauf

der

Geleise folgen. Die

Lokomotive stützte sich daher effektiv nicht auf

dem

Drehgestellrahmen ab, sondern wurde an diesem über diese Pendelstützen

aufgehängt. Diese Lösung reduzierte letztlich die Bauhöhe.

Diese neuartige Konstruktion hatte den Vorteil, dass man auf die

unterhaltsintensiven Gleitplatten mit Stützrollen verzichten und so

geschlossene Gleitplatten mit Ölbad verwendet konnte. Das wirkte sich

positiv auf den Unterhalt aus und sorgte dafür, dass die

Lokomotive frei

schwingen konnte und sich so durch das Gewicht automatisch gleichmässig

über dem

Drehgestell ausrichtete. Damit konnten die

Achslasten gut

ausgeglichen werden.

Wir haben nun den Kasten auf dem

Drehgestell abgestellt, diese jedoch noch

nicht fixiert. Die Lage des Drehgestells unter dem Kasten wurde daher mit

einem

Drehzapfen festgelegt. Dieser griff mittig von oben in den

Querträger ein, so dass dieser vom Drehgestell aus gesehen nach unten

gerichtet war. So wurde der Angriffspunkt unter den

Drehgestellrahmen verschoben, was dem Kippeffekt entgegen wirkte.

Damit die

Blattfedern ebenfalls der Drehbewegung des

Drehgestells folgen

konnten, wurde unterhalb des

Drehzapfens ein Mitnehmer montiert. Dieser

Mitnehmer griff in die Verbindungstraverse der beiden Blattfedern hinein.

Diese wiederum war mit dem Federpaket der Blattfedern verbunden. Dadurch

wurde verhindert, dass die Pendelstützen auf Torsion belastet wurden und

die Drehbewegung nur gegenüber dem Wiegebalken erfolgte.

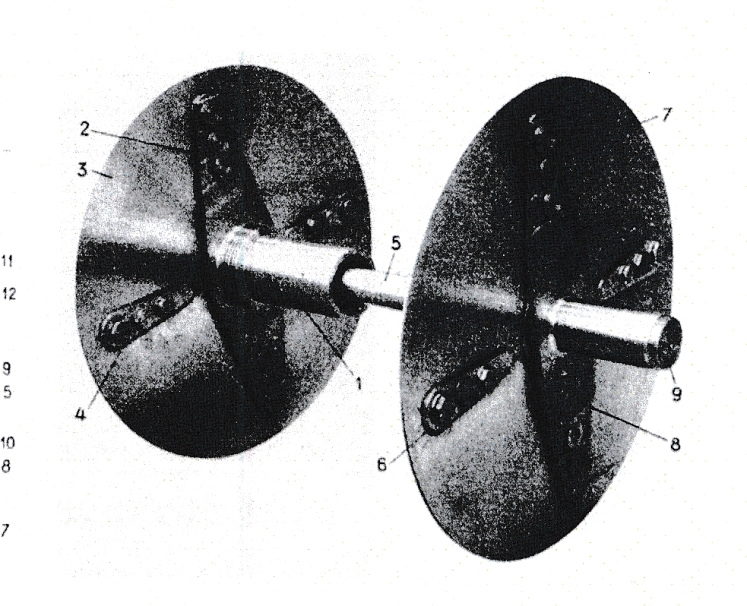

Jede

Achse wurde von einem eigenen

Fahrmotor

angetrieben. Unterschiede

zwischen den Achsen gab es nicht, so dass wir und auf eine

Triebachse

beschränken können. Das in dem

Triebmotor erzeugte Drehmoment wurde nicht

direkt auf das Ritzel übertragen. Die Motorwelle wurde gegenüber dem

Getriebe

mit einer flexiblen Scheibe verbunden. Anschliessend wurde das

Drehmoment durch die Hohlwelle auf die andere Seite geführt.

Dabei wurden durch die Bewegung

der

Federung

die Scheiben leicht verbogen und die Welle auf Torsion

beansprucht. Die Entkopplung erfolge daher alleine über die Flexibilität

des Metalls. Eine Lösung, die einen festen Kraftfluss ermöglichte. Der Scheibenantrieb war schliesslich mit dem Ritzel des Getriebes verbunden worden. Dieses Getriebe sass daher fest auf der Achswelle und war nicht abgefedert worden.

Das erhöhte die ungefederte Masse um das

Getriebe

des

Antriebes. Die

Übersetzung des schräg verzahnten Getriebes

betrug

1 :

2.22. Damit wurde letztlich aber auch das Drehmoment des

Fahrmotors auf die Achswelle übertragen. Geschmiert wurde das Getriebe mit Öl. Dabei lief das Zahnrad auf der Achse und nahm das im Getriebekasten vorhandene Öl auf. Das an den Zähnen haftende Öl wurde schliesslich auf das Ritzel übertragen.

Überschüssiges

Schmiermittel tropfte dabei wieder in die

Ölwanne. Durch das geschlossene

Gehäuse war der Ölverlust in diesem

Getriebe

sehr gering. Dadurch war das

Getriebe dieser Baureihe sehr arm an Unterhalt.

Das so auf die

Achse übertragene Drehmoment, wurde in den

Triebrädern mit Hilfe

der

Haftreibung

zwischen

Bandage und

Schiene in

Zugkraft umgewandelt.

Diese Zugkraft wurde dann über die

Achslager und die Achslagerführungen

auf das

Drehgestell übertragen. Im Drehgestell erfolgte schliesslich die

Bündelung der Kräfte von den beiden

Triebachsen. Diese mussten nun nur

noch auf den Kasten übertragen werden.

Vom

Drehgestellrahmen wurde die Kraft schliesslich über den

Drehzapfen und

den Wiegebalken auf den Kasten der

Lokomotive übertragen. Der Kasten

selber hatte schliesslich die Aufgabe, die

Zugkraft der beiden

Drehgestelle

zum

Stossbalken und den dort montierten

Zugvorrichtungen zuführen. Nicht

benötigte Zugkraft wurde letztlich in Beschleunigung umgewandelt, womit

der Kraftfluss in der Lokomotive abgeschlossen ist.

Zur Verminderung der durch die Wirkung der

Zugkraft entstehenden

Entlastung der vorlaufenden

Triebräder besassen die ersten beiden

Lokomotiven dieser Baureihe eine pneumatische Ausgleichvorrichtung. Diese

wirkte mit vier über den Kopftraversen der

Drehgestellrahmen angeordneten

Druckkolben der Entlastung entgegen. Je nach Zugkraft wurde daher das

vordere Ende nach unten und somit die erste

Achse auf die

Schienen

gedrückt.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2017 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Unter dem Endträger des Untergurtes montierte man daher einen

Unter dem Endträger des Untergurtes montierte man daher einen  In jedem

In jedem

Das

Gehäuse des

Das

Gehäuse des

Es wird Zeit, dass wir den Kasten auf die

Es wird Zeit, dass wir den Kasten auf die

Dieser BBC-Scheibenantrieb genannte

Dieser BBC-Scheibenantrieb genannte