|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Wenn wir zur elektrischen Ausrüstung wechseln, dann ist klar, dass

auch hier Gewicht eingespart werden musste. Die hohe

Leistung,

die übertragen werden musste, benötigte jedoch dicke und schwere Leiter.

Das stellte schon immer ein Problem dar. Besonders beim

Transformator

versuchte man immer wieder Gewicht einzusparen. Apparate für 16 2/3

Hertz

benötigten nun einfach mehr Eisen im Kern. Dazu kam noch das schwere

Kupfer.

Beginnen wir jedoch auch hier mit der Betrachtung auf dem Dach der

Lokomotive.

Die elektrische Ausrüstung der Maschine wurde für eine

Spannung

von 15 000

Volt

und 16 2/3

Hertz

Wechselstrom

ausgelegt. Weitere davon abweichende Spannungen oder

Frequenzen

waren jedoch nicht vorgesehen. Damit handelte es sich um eine damals

übliche für ein System ausgelegte Lokomotive. Ein Punkt, der bei der BLS

eigentlich nicht oft zur Diskussion stand.

Die

Spannung

der

Fahrleitung

wurde mit der Hilfe von

Scherenstromabnehmern

auf die

Lokomotive

übertragen. Diese

Stromabnehmer

waren gegenüber den vorher verwendeten Modellen noch einmal leichter

aufgebaut worden. Sie wurden seit Jahren auf den

roten

Pfeilen

der Schweizerischen Bundesbahnen SBB erfolgreich verwendet. Das führte

bereits hier zu der erhofften Verminderung des Gewichtes. Bei einem

Gewicht von rund 800 Kilogramm wirkt sich jedes Gramm aus.

Der Grund für diese Massnahme war nicht unbedingt die Reduktion

des Gewichtes. Vielmehr wurde auf diesen Maschinen die

elektrische

Bremse verstärkt ausgeführt. Ausgerüstet wurden die Stromabnehmer dieser Bau-reihe mit neuartigen doppelten Schleifleisten. Diese wurden zusammen mit dem Stromabnehmer schon bei den Roten Pfeilen der Schweizerischen Bundes-bahnen SBB verwendet.

Damit konnte die Kontaktsicherheit der

Stromab-nehmer

deutlich verbessert werden. Bei den ersten

Lokomotive

wurden noch

Schleifleisten aus Alu-minium verwendet. Erst die später

abgelieferten Modelle hatten Leisten aus

Kohle

erhalten.

Die doppelten

Schleifleisten verhinderten bei den ersten beiden

Lokomotiven

jedoch nicht, dass beide

Stromabnehmer

zur sicheren Übertragung der

Spannung

gehoben werden mussten. Erst mit zunehmender Erfahrung konnte man sich

schliesslich ab der dritten Lokomotive darauf festlegen, dass nur noch mit

einem gehobenen

Scherenstromabnehmer

gefahren wurde. Die sichere Übertragung der Spannung war auch so möglich.

Gehoben wurde der

Scherenstromabnehmer

mit der Hilfe von

Druckluft.

Dabei bewirkte diese Druckluft nur, dass die Kraft der

Senkfeder,

die den

Stromabnehmer

in die Tieflage zog und dort behielt, aufgehoben wurde. Dadurch konnte die

Hubfeder

ihre Kraft entfalten und der Stromabnehmer hob sich, bis er den

Fahrdraht

berührte. Der Stromabnehmer wurde daher alleine durch die Kraft der

Feder

gehoben. Damit war es möglich den Anpressdruck simpel einfach

einzustellen.

Beim Senken des

Stromabnehmers

wurde die

Druckluft

wieder abgelassen. Dadurch entstand durch den schlagartigen Druckabfall im

Zylinder

ein Unterdruck. Das führte dazu, dass das

Schleifstück

von der

Fahrleitung

weggezogen wurde. Anschliessend sorgte die

Senkfeder

dafür, dass der Stromabnehmer sich senkte. Da die

Hubfeder

jedoch weiterhin ihre Kraft ausübte, war ein sanftes Senken des Bügels

sichergestellt.

Bei den ersten sechs

Lokomotiven

wurden die beiden

Stromabnehmer

mit einer

Dachleitung

verbunden. Spezielle in der Dachleitung eingebaute

Trennmesser

ermöglichten im Notfall die Abtrennung eines Stromabnehmers. So konnten

die Maschinen mit einem funktionierenden Stromabnehmer noch die Fahrt in

eigener Kraft fortsetzen. Die beiden letzten Maschinen hatten jedoch nur

noch eine einfache Leitung ohne Trennmesser erhalten.

Ebenfalls an der

Dachleitung,

beziehungsweise an der Zuleitung, angeschlossen waren der

Hauptschalter

und der

Erdungsschalter.

Dabei hatte der Erdungsschalter die Aufgabe, die elektrische Ausrüstung

der

Lokomotive

mit der Erde zu verbinden. Dadurch konnte gefahrlos an den Anlagen der

Hochspannung gearbeitet werden. Obwohl sich der Schalter auf dem Dach

befand, konnte er aus dem

Maschinenraum

aus bedient werden.

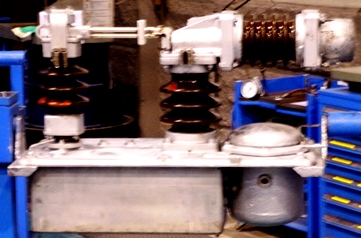

Diese

Drucklufthauptschalter

konnten im Gegensatz zu den bisher verwendeten

Ölhauptschaltern

auch

Kurzschlüsse

mit hohen

Strömen sicher abschalten. Durch den

Verzicht auf die Ölfüllung waren diese

Hauptschalter

zudem viel leichter als die bisherigen Modelle. Gerade dieser Punkt sprach

bei dieser

Lokomotive

für die Verwendung dieser ausgesprochen zuverlässig funktionierenden

Hauptschalter aus dem Hause BBC.

Nach dem

Hauptschalter

wurde die

Spannung

aus der

Fahrleitung

der

Dachdurchführung

zugeführt und damit erstmals in das Innere der

Lokomotive

geleitet. Dort wurde sie umgehend den Anschlüssen des

Transformators

zugeführt. Schliesslich folge die weitere „Aufbereitung“ der Spannung im

Transformator. Wobei auch hier auf das Gewicht geachtet werden musste,

denn nun folgten die schwersten Baugruppen der elektrischen Ausrüstung.

Im

Transformator

wurde die

Spannung

der Regulierwicklung zugeführt. Diese

Wicklung

war auf der anderen Seite über die an den

Triebachsen

angebrachten

Erdungsbürsten

mit den

Schienen

verbunden. Dadurch entstand ein geschlossener Stromkreis und es konnte

Leistung

übertragen werden. Damit haben wir aber nur den ersten Teil des

Transformtors kennen gelernt, denn die Regulierwicklung hatte diverse

Anzapfungen.

Die

Spannungen

der einzelnen

Anzapfungen

wurden dem

Stufenschalter

zugeführt. Damit haben wir auf dieser

Lokomotive

einen mit Hochspannung betriebenen Stufenschalter erhalten. Diese Lösung

war bereits 1931 mit der Baureihe

Ae 8/14 bei den

Schweizerischen Bundesbahnen SBB umgesetzt worden. Der Vorteil war, dass

man damit Gewicht sparen konnte. Ein Punkt, der insbesondere in diesem

Bereich umgesetzt wurde.

Nach dem Stufenschalter wurde die Spannung der Primärwicklung des eigentlichen Transformators zugeführt. Dort erfolgte schliesslich die galvanisch getrennte Übersetzung auf die Spannung der Fahrmotoren.

Diese wurden letztlich an der

Sekundärwicklung,

die maximal eine

Spannung

von 450

Volt

abgeben konnte, angeschlossen. Damit haben wir die Funktion des

Transformators

und des

Stufenschalters

kennen gelernt.

Viel Gewicht konnte nur schon durch den

Stufenschalter

mit Hochspannung eingespart werden. Das reichte jedoch nicht aus um die

Vorgaben einzuhalten. Daher verwendete man für die

Wicklungen

an der Stelle von Kupfer, das wesentlich leichtere Aluminium. Dieses

Metall war zwar nicht ganz so gut wie Kupfer, es stand jedoch in

ausreichender Menge zur Verfügung. Zudem konnte so das Gewicht des

Transformators

deutlich verringert werden.

An der sekundären

Spule

des

Transformators

wurden schliesslich die

Trennhüpfer

zu den

Fahrmotoren

angeschlossen. Diese Trennhüpfer hatten die Aufgabe die

Spannung,

die zu den Fahrmotoren führte, schlagartig abzuschalten und so einen

augenblicklichen Ausfall der

Zugkraft

zu bewirken. Diese Lösung war nötig, weil bei hohen Geschwindigkeiten die

Bremsung möglichst schnell optimal einsetzen musste. Daher mussten die

Motoren spannungslos sein.

Erst jetzt folgten die Wendeschalter, die so aufgebaut wurden,

dass ein

Drehgestell

an einem Wendeschalter angeschlossen wurde. Die Aufgabe der Wendeschalter

war die Bestimmung der Fahrrichtung, aber auch die Umgruppierung beim

elektrischen Bremsbetrieb der

Lokomotive.

Fiel jedoch einer der Wendeschalter aus, war nur noch die halbe

Leistung

der Maschine abrufbar. Diese Lösung war zur damaligen Zeit üblich.

Da die

Trennhüpfer

vor dem Wendeschalter montiert wurden, mussten die Kontakte am

Wendeschalter für jeden

Fahrmotor

separat ausgeführt werden. Obwohl damit ein etwas grösseres Gewicht die

Folge war, konnte man die Fahrmotoren einzeln abtrennen, was bei Ausfall

eines Fahrmotors nur die Reduktion um einen Motor zur Folge hatte. Damit

war eine möglichst optimale Situation bei Störungen erreicht worden.

Die veränderliche

Spannung

wurde nach den Wendeschaltern den

Fahrmotoren

zugeführt. Bei dieser Baureihe kamen 14polige

Seriemotoren

mit separatem Wendepolshunt und speziellen Kompensationswicklungen zum

Einbau. Dieser Motortyp bewährte sich seit Jahren und wurde immer mehr

verbessert und dabei verkleinert. Das führte dazu, dass bei

vergleichsweise geringer Baugrösse viel mehr

Leistung

ermöglicht wurde.

Die

Fahrmotoren

fanden bei diesen

Lokomotiven

erstmals im

Drehgestell den notwenigen Platz. Erst das

war der Vorteil, den man nutzen konnte. Durch die geringe Baugrösse gab es

nun im

Maschinenraum

genug Platz für die Geräte. Dadurch konnte wiederum der Kasten kompakter

gebaut werden. Letztlich erlaubte erst diese Lösungen die gewünschte

Reduktion beim Gewicht der fertigen Lokomotive.

Beeindruckend wirkten die technischen Daten dieser

Fahrmotoren.

Sie konnten mit einer maximalen

Spannung

von 395

Volt

betrieben werden und bezogen dabei einen

Strom

von 2 100

Ampère.

Daraus resultierte letztlich eine

Leistung

von 1 000 PS pro Motor. Auf die

Lokomotive

hochgerechnet ergab das eine Leistung von 4 000 PS. Damit erbrachten die

Triebmotoren

die von der BLS gewünschte Leistung. Ein Punkt, der damals für eine

vierachsige Maschine gross war.

Die

Anfahrzugkraft

der

Lokomotive

wurde mit 216 kN angegeben. Diese konnte von den

Fahrmotoren

und vom

Transformator

jedoch nur kurze Zeit gehalten werden. Bei einer Drehzahl von 720

Umdrehungen und damit einer Geschwindigkeit von 76 km/h wurde die

Leistungsgrenze

erreicht. Die maximal zugelassene

Zugkraft

betrug jetzt noch 135 kN, was ein recht hoher Wert darstellte und für die

geforderte

Anhängelast

ausreichte.

Als Folge der langen Bauzeit, wurden die Motoren für die letzten

beiden

Lokomotiven

verändert. Sie konnten eine um 10% höhere

Leistung

abrufen. Dadurch stieg die

Stundenleistung

auf 139 kN an. Das wirkte sich direkt in den Daten ab, so dass hier die

Leistungsgrenze

etwas höher angesetzt werden konnte. Dadurch hatten diese Lokomotiven

gegenüber den anderen Maschinen eine leicht höhere

Normallast

erhalten.

Vielmehr wurde bei den Maschinen der Baureihe Ae 4/4 die bei der

BLS schon immer verwendete

Widerstandsbremse

eingebaut. Wobei hier die BLS grundsätzlich keine andere Wahl hatte. Um die elektrische Bremse der Lokomotive zu aktivieren, wurden die Fahrmotoren durch die Wendeschalter umgruppiert und mit Gleichstrom ab einem eigens dazu eingebauten Generator erregt.

Dieser

Generator

für die

elektrische

Bremse war Bestandteil einer

Umformergruppe,

die ab den

Hilfsbetrieben

der

Lokomotive

versorgt wurde. Da-her war die

Bremse

nur bei vorhandener

Spannung

in der

Fahrleitung

funktionsfähig.

Die so erregten

Triebmotoren

arbeiten nun als

Generatoren

und verzögerten so die

Lokomotive.

Durch die

Gleichspannung

bei der Erregung, lieferten die

Fahrmotoren

nun

Gleichstrom,

der nicht in die

Fahrleitung

zurückgeführt werden konnte. Daher wurden auf dem Dach montierte

Bremswiderstände

angeschlossen und so die erzeugte Energie in Wärme umgewandelt. Die

Bremswiderstände wiederum wurden durch den Fahrtwind gekühlt.

Bei den ersten sechs

Lokomotiven

stand nur der Platz zwischen den beiden

Stromabnehmern

zur Verfügung. Das hatte zur Folge, dass nur eine geringe

Bremsleistung

möglich war. Daher wurde die

elektrische

Bremse bei den letzten Lokomotiven verbessert. Bei

den Maschinen mit den Nummern 257 und 258 belegte man daher das ganze

freie Dach mit

Bremswiderständen,

so dass diese beiden Lokomotiven eine höhere

Bremskraft zur Verfügung

hatten.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2017 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Bei

den ersten sechs

Bei

den ersten sechs

Um

die

Um

die  Der

Der

Bei

der

Bei

der