|

Elektrische Ausrüstung |

|||

| Navigation durch das Thema | |||

|

Wurde bisher im mechanischen Bereich Gewicht eingespart, wo das nur möglich war, wurde diese Massnahme nun im elektrischen Teil fortgesetzt. Wobei man hier im mechanischen Teil sicherlich mehr erreichen konnte, denn bei der elektrischen Ausrüstung waren gewissen Gesetzmässigkeiten vorhanden, die nicht verändert werden konnten. Jedoch konnte man im elektrischen Teil viel Gewicht einsparen, wenn man die Leistung des Triebwagens deutlich reduzierte. Nur, war man hier auf gewisse Einschränkungen gestossen. Die Leistung sollte ausreichen um den Zug schnell zu beschleunigen und dabei noch eine geringe Zugkraftreserve für Anhängewagen vorweisen. Hier galt es deshalb, die optimale Lösung zu finden. Die Triebwagen sollten daher über eine ausgesprochen gut passende Leistung verfügen. Hilfreich war sicherlich auch, dass damit keine schweren Züge gezogen werden sollten. Man verzichtete jedoch auch auf jedes nur erdenkliche Bauteil um das Fahrzeug so leicht wie möglich zu bauen. Nur, gewisse Bauteile konnte man einfach nicht mehr weglassen, daher musste man dort darauf achten, dass die benötigten Teile ebenfalls nicht zu schwer wurden. Alles in allem eine Aufgabe, die von den Herstellern gelöst werden musste, wollte man das geringe Gewicht ermöglichen. Wie das die Elektriker lösten, soll nun unser Thema sein. Die Zugkraft konnte von einem einzigen Drehgestell erbracht werden. Jedoch mussten die für zwei Triebachsen doch ansehnlichen Zugkräfte übertragen werden können. Daher griff man zu einem Trick, denn man baute die schwersten Bauteile über dem Triebdrehgestell auf und erreichte so eine optimale Kraftübertragung. Eine Lösung, die viele Jahre später bei den RABe 523 der schweizerischen Bundesbahnen SBB ebenfalls umgesetzt wurde. Die Spannung der Fahrleitung wurde mit einem Stromabnehmer auf das Dach des Triebwagens übertragen. So konnte man auf einen weiteren Stromabnehmer verzichten und dessen Gewicht schon einmal einsparen. Eine Lösung, die aber wegen den vorhandenen Stromabnehmern nur schwer umzusetzen war. Daher sollten wir die Lösungen etwas genauer betrachten, denn man wird es kaum glauben, bei den Stromabnehmern hatte man die grössten Probleme zu bewältigen.

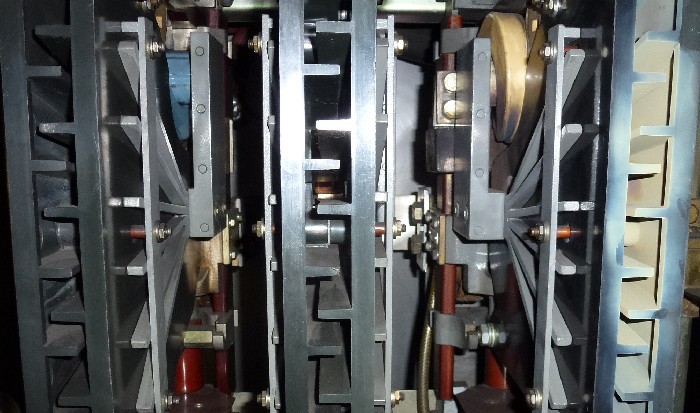

Die Schwierigkeiten begannen jedoch auf dem Stromabnehmer. Um einen guten Kontakt mit dem Fahrdraht zu ermöglichen, benötigte man zwei Schleifleisten. Diese wurden bisher auf zwei Stromabnehmer verteilt montiert. Dies war hier jedoch nicht mehr möglich, so dass die Schleifleisten unmittelbar nebeneinander montiert werden mussten. Es entstanden so doppelte Schleifleisten, die auf der alten für ein Schleifstück ausgelegten Wippe montiert wurden. Ein grosses Problem bei doppelten Schleifleisten war bisher, dass diese immer wieder durch die Reibung kippten und so plötzlich die Übertragung der Spannung nicht mehr auf der dafür vorgesehenen Fläche erfolgte. Damit das nicht passieren konnte, musste man verhindern, dass die Schleifleiste kippen konnte. Deshalb montierte man unter der Schleifleiste Windleitbleche, die dafür sorgen sollten, dass der Kontakt immer sicher erfolgte. Damit dieser Stromabnehmer trotz der geringen Bauhöhe des Fahrzeuges einwandfrei arbeiten konnte, musste er erhöht montiert werden. Die Lücke dazwischen nutzte man gleich um elektrische Bauteile zu montieren. Daher wurde die vom Stromabnehmer übertragene Fahrleitungsspannung mit einer kurzen Dachleitung mit der Dachsicherung verbunden. Durch den Verzicht einer langen Leitung konnte ebenfalls viel Gewicht eingespart werden, da Kupfer ein schwerer Baustoff war. Auf den Hauptschalter konnte man wegen der geringen installierten Leistung verzichten. Die Schutzfunktion des Hauptschalters übernahm daher die Dachsicherung. Diese konnte das Fahrzeug jedoch nur durch Zerstörung von der Fahrleitung trennen. Daher beschränkte sich ihre Funktion nur auf den Schutz vor einem Kurzschluss im Fahrzeug. Die normale Trennung von der Fahrleitung erfolgte durch senken des Stromabnehmers. Wobei dieser nur gesenkt werden durfte, wenn keine Zugkraft aufgebaut wurde. Damit bei der Dachsicherung nur der Teil zerstört wurde, der leicht zu ersetzen war, musste man die Sicherung vor den Auswirkungen eines Lichtbogens schützen. Das erfolgte mit zwei Massnahmen. Einerseits fiel der geschmolzene Draht auf einen Erdungsbügel und verursachte so einen Kurzschluss auf der Fahrleitung. Der Speisepunktschalter wurde in der Folge ausgelöst. Bis das erfolgt war, sorgen Funkenlöschhörner dafür, dass die Sicherung nicht noch weiter zerstört wurde. Um weitere schwere Hochspannungskabel zu vermeiden, montierte man den Transformator auf dem Dach. Damit wurde die Wicklung mit nur einer sehr kurzen Leitung angeschlossen. Die Spule selber, wurde in der Sparschaltung aufgebaut und auf dem Dach mit dem Kasten des Triebwagens verbunden. Der Wagenkasten war mit kurzen Kupferlitzen mit der Erdungsbürste an den Rädern verbunden. So wurden schwere Leiter auf ein absolutes Minimum reduziert. An der Spule abgenommen wurden dann die benötigten Anzapfungen. Damit musste man jedoch für den Traktionsteil auf eine galvanische Trennung verzichten. Diese Trennung beschränkte man nur noch auf die Hilfsbetriebe, so dass diese über eine eigene Spule mit Spannung versorgt wurden. Damit hatte man zwar Gewicht eingespart, musste aber die Fahrmotoren so anschliessen, dass bei einem Defekt keine Hochspannung auf den Motoren anliegen konnte. Gekühlt und Isoliert wurde der Transformator mit Öl. Dieses Transformatoröl umgab die einzelnen Windungen der Spule und isolierte diese zusätzlich gegeneinander ab. Da sich die belasteten Leiter erwärmten, wurde auch das Öl in unmittelbarer Umgebung erwärmt. Dadurch wurde dessen Dichte verändert, was das Öl leichter werden liess. Er stieg daher im Transformator nach oben, so dass kühleres Öl nachströmen konnte. Das so erwärmte Transformatoröl wurde wiederum durch die Wände des Gehäuses aufgehalten und kühlte am kalten Metall wieder ab, so dass es schwerer wurde und wieder sank. Dadurch entstand eine natürliche Zirkulation im Transformator. Das Gehäuse selber, das so natürlich erwärmt wurde, wurde durch den Fahrwind abgekühlt. Damit kam der Transformator ohne jeglichen Ventilator aus, so dass auf eine künstliche Kühlung verzichtet werden konnte. Nach dem Transformator wurden die Anzapfungen, die die Spannung für die Fahrmotoren lieferten, der Regelung der Fahrstufen zugeführt. Diese Regelung wurde nicht als Stufenschalter, sondern als eine Batterie mechanisch/pneumatisch betriebener Schütze zugeführt. Diese auch als Hüpfer bezeichneten Schalter wurden ebenfalls auf dem Dach des Triebwagens montiert. So konnten schwere Leitungen verkürzt werden.

Nach der Hüpfersteuerung war dann das erste längere Kabel im Fahrzeug vorhanden. Dieses leitete die nun variable Spannung zum im Führertisch zwei montierten Wendeschalter. Dabei wurde jedoch nur ein Leiter nach unten geführt. Da im Transformator mit der Sparschaltung gearbeitet wurde, konnte man sich den Rückleiter zum Transformator ersparen. Das war eine grosse Gewichtseinsparung, da nun geringe Spannung mit hohen Strömen kombiniert werden mussten. Der Wendeschalter stellte den Fahrmotoren die notwendigen Schaltungen bereit. Dabei schaltete der Wendeschalter die Feldspule der Fahrmotoren so um, dass die Drehrichtung bestimmt werden konnte. Weitere Schaltungen waren für den elektrischen Bremsbetrieb nötig. Diese wurden ebenfalls im Wendeschalter ausgeführt. Die Montage im Führerstand ermöglichte nun wieder kürzere Leiter zu den Fahrmotoren, was ebenfalls Gewicht einsparte. Damit wären wir nun bei den Fahrmotoren. Hier gab es wieder Unterschiede zwischen den Triebwagen. Die Entwicklung von Fahrmotoren erlaubte es, bei den Triebwagen mit den Nummern 692 und 706 etwas stärkere Modelle, bei gleichem Gewicht einzubauen. Man kann also Sagen, dass man hier die Weiterentwicklungen umsetzte und so die Leistung des Triebwagens leicht erhöhte. So lohnt es sich, wenn wir die Fahrmotoren etwas genauer ansehen. Es kamen bei allen Triebwagen 6polige kompensierte Reihenschlussmotoren zum Einbau. Diese, auch Seriemotoren genannten, Motoren waren sehr robust gegen Stösse, wie sie im Bahnbetrieb häufig auftreten. Sie hatten eine geshuntete Wendepolwicklung und waren damit für den Betrieb bei Eisenbahnen bestens geeignet, da sie robust genug waren um kurzfristige Überbelastungen schadlos zu überstehen. Die Fahrmotoren konnten eine maximale Anfahrzugkraft von 30 kN erzeugen. Damit hatten sich die Gemeinsamkeiten schon erledigt, denn die Stundenleistung wurde bei den Triebwagen 691, 701 und 726 bei 60 km/h erreicht. Bei einer Leistung von 400 PS war noch eine verbleibende Zugkraft von 23 kN vorhanden. Dabei fällt auf, dass eine hohe Dauerzugkraft vorhanden war, so dass der Triebwagen kaum Reserven für die Beschleunigung hatte. Bei den beiden restlichen Triebwagen wurde die maximale Leistung von 480 PS bei einer Geschwindigkeit von 78 km/h erreicht. Die verfügbare Zugkraft lag dabei bei 15 kN und somit tiefer, als bei den ersten drei Triebwagen. Diese Triebwagen hatten daher mehr Zugkraftreserven bei der Beschleunigung erhalten und erreichten die Leistungsgrenze erst noch später, was wegen der höheren Höchstgeschwindigkeit jedoch auch zu erwarten war. Die beiden Fahrmotoren wurden im Drehgestell bei allen Triebwagen in Reihe geschaltet. Dabei wurde die Schaltung so aufgebaut, dass die Ankerspule des inneren Fahrmotors auf Erde geschaltet werden konnte. Damit sparte man zwar viel Gewicht wegen dem Verzicht auf zusätzliche Leiter und einen zusätzlichen Wendeschalter, musste jedoch beim Ausfall eines Motors mit dem Ausfall des ganzen Fahrzeuges rechnen. Gekühlt wurden die Fahrmotoren einerseits durch ein an der Ankerwelle montiertes Flügelrad in Selbstbelüftung. Unterstützt wurde diese Belüftung der Fahrmotoren durch eine Fremdbelüftung, die mit einem auf dem Dach montierten Ventilator arbeitete. Dabei wurde die im Dachbereich durch seitliche Schlitze angezogene Luft durch einen Kanal und die Fahrmotoren wieder ins Freie gepresst. Filter, welche die Kühlluft gereinigt hätten, gab es jedoch nicht. Diese kombinierte Ventilation funktionierte auch bei kleineren Geschwindigkeiten optimal. Bei höherer Geschwindigkeit, wo auch die hohen Leistungen benötigt wurden, konnte diese Ventilation mit der Eigenventilation ergänzt werden und wirkte nun ebenfalls optimal. Der Vorteil lag dabei in der geringeren benötigen Leistung der Ventilatoren, so dass deren Gewicht ebenfalls reduziert werden konnte. Im Gegensatz zu den anderen Leichttriebwagen baute man hier keine mit Gleichstrom betriebene Widerstandsbremse ein. Die Triebwagen erhielten eine Widerstandsbremse, die mit Wechselstrom arbeitete. Damit konnte man das Gewicht weiter verringern, da keine spezielle Umformergruppe benötigt wurde. Dadurch war auch eine etwas andere Funktion vorhanden, denn Widerstandsbremsen mit Wechselstrom wurden anders geregelt. Die Fahrmotoren wurden während des elektrischen Bremsbetriebs mit Wechselstrom, der in einem Zusatztransformator auf die richtige Spannung reguliert wurde, fremderregt. Die Regelung erfolgte dabei in zwölf Bremsstufen, welche sich durch unterschiedliche Spannungen von Zusatztransformator bemerkbar machten, auf die Statorwicklung der Fahrmotoren. Damit hatten diese Triebwagen weniger Brems- als Fahrstufen. So erregt, erzeugten die sich drehenden Fahrmotoren im Anker eine Spannung. Diese Spannung wurde nun ohne weitere Regelung den auf dem Dach montierten Widerständen zugeführt und dort in Wärme umgewandelt. Dadurch entstand ein geschlossener Stromkreis, so dass Leistung übertragen werden konnte. Durch den Widerstand, der so erzeugt wurde, wurden die Rotoren der Fahrmotoren abgebremst und so das Fahrzeug verzögert. Die Bremswiderstände fanden im Bereich des Triebdrehgestells keinen Platz mehr. So mussten sie über dem Laufdrehgestell montiert werden. Daher waren hier längere Kabel nötig geworden. Dies war aber nur wegen dem fehlenden Platz so gewählt worden. Montiert wurden die Widerstände auf dem Dach. So konnten sie durch den Fahrtwind gekühlt werden und mussten nicht mit einem Ventilator künstlich belüftet werden. Die Zugsheizung war in üblicher Weise aufgebaut worden. Sie bezog die Spannung von 1000 Volt ab der Hauptwicklung des Transformators und konnte mit Hilfe eines Heizhüpfers ein - oder ausgeschaltet werden. Damit war der Triebwagen mit den üblichen Spannungen ausgerüstet worden, was es erlaubte, bei den Bauteilen der Heizung auch Bauteile von anderen Wagen zu verwenden. Damit konnte die Vorhaltung von speziellen Ersatzteilen vermieden werden. Mit dieser Spannung wurden die Heizkörper der Fahrgasträume und der Führerstände mit Energie versorgt. Die Abteile hatten dabei unter den Sitzen konventionelle Heizkörper erhalten. Eine Lüftung fehlte hingegen, so dass es unterschiedlich warme Zonen in den Abteilen gab. Damit es in den Abteilen nicht zu heiss wurde, waren die Widerstände mit einem Thermostaten geregelt worden. Damit war eine angenehme Wärme einstellbar. Daneben wurde die Spannung der Zugsheizung auch den beiden an den Fahrzeugenden montierten Steckdosen zugeführt. Das bisher montierte Kabel war nicht mehr vorhanden und wurde ein Opfer der rigorosen Gewichtsverminderung. Somit musste immer das Kabel der angehängten Wagen benutzt werden. Eine Bauform, die sich in der Schweiz später generell durchsetzte. Somit konnten die Triebwagen in diesem Bereich als Vorreiter gelten.

An den Hilfsbetrieben angeschlossen wurde alle Verbraucher, die nicht direkt mit der Heizung oder dem Antrieb zu tun hatten. Dazu gehörte zum Beispiel der Motor zur Ventilation der Fahrmotoren. Er war der grösste Verbraucher, der an den Hilfsbetrieben angeschlossen wurde. Zu seinem Schutz war eine Sicherung vorhanden, zudem konnte er mit einem Schalter beim Stillstand ausgeschaltet werden, was den Lärm in Bahnhöfen reduzierte. Weiter war auch der Motor des Kompressors an den Hilfsbetrieben angeschlossen worden. Da er nicht dauernd in Betrieb sein musste, war der Kompressor über einen Schützen angeschlossen worden. Damit konnte der Druck in den Vorratsbehältern mit dem Druckschwankungsschalter auf einem Wert zwischen sechs und acht bar gehalten werden. So war gesichert, dass immer genügend Druckluft vorahnden war. Der letzte an den Hilfsbetrieben angeschlossene Motor gehörte der Umformergruppe. Auch sie wurde, wie der Ventilator mit einer einfachen Sicherung angeschlossen und lief dauernd. Eine Möglichkeit, den Umformer im Stillstand auszuschalten gab es jedoch nicht, so dass diese bei gehobenem Stromabnehmer automatisch zu laufen begann und erst Still stand, wenn der Stromabnehmer gesenkt wurde. Im Führerstand wurde die Spannung der Hilfsbetriebe zur Anzeige der Fahrleitungsspannung genutzt. Zudem war auch die Fensterheizung als einzige Heizung an den Hilfsbetrieben angeschlossen worden. Weitere Heizungen im Führerstand waren die Pedalheizung. Auch sie bezog im Gegensatz zur Raumheizung ihre Energie über die Hilfsbetriebe und war daher auch aktivierbar, wenn die Heizung im Sommer nicht eingeschaltet wurde.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2012 by Bruno Lämmli Erstfeld: Alle Rechte vorbehalten |

|||

Die

Die