|

Bedienung des Triebwagens |

|||

| Navigation durch das Thema | |||

|

Die Bedienung des

Triebwagens

oblag natürlich dem

Lokomotivpersonal.

Dabei musste dieses den Zug übernehmen und die Fahrten durchführen. Die

erste Herausforderung, war der Weg zum Arbeitsplatz. Der Zugang erfolgte

über die

Einstiegstüren.

Da jedoch die Steuerung nicht aktiv war, konnten die Türen nicht auf

normale Weise geöffnet werden. Daher mussten die Türen mit dem Verfahren

der Notöffnung geöffnet werden.

In der Mitte waren im Apparateschrank die Hähne zu den Hauptluftbehältern zu öffnen und die Batte-rie einzuschalten.

Ab sofort stand nun etwas Licht zur Verfügung.

Sie haben richtig gelesen, denn bisher war es schlicht dunkel. Nachdem diese Handlungen ausgeführt worden waren, konnte sich das Personal in einen der Füh-rerstände begeben. Die weiteren Arbeiten waren daher am eigentlichen Arbeitsplatz auszuführen.

Betrachten wir deshalb den

Führerstand

und somit den Arbeitsplatz des Lokführers genauer. Wobei wir genauer

genommen von einer beengten

Führer-kabine

sprechen, denn viel Platz stand dem

Loko-motivpersonal

nicht zur Verfügung.

Der Zugang zur

Führerkabine

war mit einer Türe verschlossen. Diese war in der Regel zu und wurde nur

geöffnet, wenn der

Führerstand

mit einem Lokführer besetzt war. Damit der Zugang zur Kabine nicht von

unbefugten oder neugierigen Personen geöffnet werden konnte, war die Türe

nicht mit einer Türfalle ausgerüstet worden. Daher konnte der Riegel nur

mit dem speziellen Schlüssel mit einem Vierkant geöffnet werden.

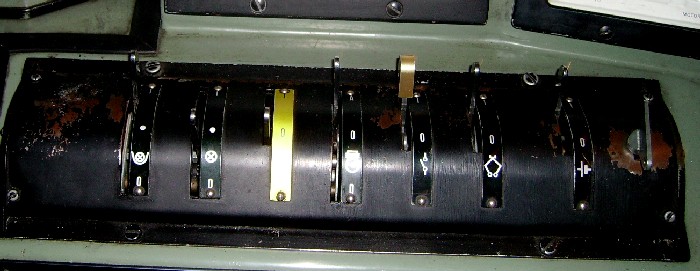

In der Kabine für den Lokführer mussten die

Steuerschalter,

der

Steuerkontroller

und die

Bremsventile

untergebracht werden. Das war nicht leicht, denn bei allen erwähnten

Punkten handelt es sich um Handlungen, die auch während der Fahrt

verändert wurden. Schalter, wie für die

Beleuchtung

und die

Heizungen

im

Führerraum

wurden an die Rückwand verschoben und befanden sich daher im Rücken des

Lokführers.

Zudem konnten diese Schalter nun auch an

schmalen Stellen montiert werden, was gerade bei engen

Führerständen

genutzt wurde. Der Führerstand wirkte aufgeräumt und daher über-sichtlich.

Zudem war die Handhabung dem Personal bekannt. Mit den diversen Steuerschaltern wurde der Triebwagen schliess-lich in Betrieb genommen. Dazu wurde der Führerstand besetzt, der Stromabnehmer gehoben und schliesslich der Hauptschalter eingeschaltet.

Der Lokführer musste mit dem

Hauptschalter

warten, bis der

Stromabnehmer

den Fahrdraht berührte. Eine direkte Rückmeldung, ob dieser den

Fahrdraht

berührte und ob

Spannung

in der

Fahrleitung

war, gab es jedoch nicht.

Es musste daher ein Einschaltversuch

unternommen werden. Daher wurde der

Steuerschalter

für den

Hauptschalter

betätigt. Wegen dem Befehl schaltete der Hauptschalter ein. War keine

Spannung

vorhanden, wurde dieser jedoch nach kurzer Zeit wieder ausgeschaltet. Es

musste erneut ein Einschaltversuch unternommen werden. Bei einer Störung

konnte der Hauptschalter nicht eingeschaltet werden, oder schaltete

automatisch wieder aus.

Nachdem der

Triebwagen mit Hilfe der

Steuerschalter in

Betrieb genommen wurde, standen nun alle Funktionen zur Verfügung. Das

galt auch für die Türen, die nun auf normale Weise geöffnet werden

konnten. Bevor jedoch die Fahrt aufgenommen werden durfte, mussten die

Bremsen in Betrieb genommen werden. Diese Reihenfolge war geregelt und

unterschied sich bei den einzelnen

Triebfahrzeugen der BLS-Gruppe nicht.

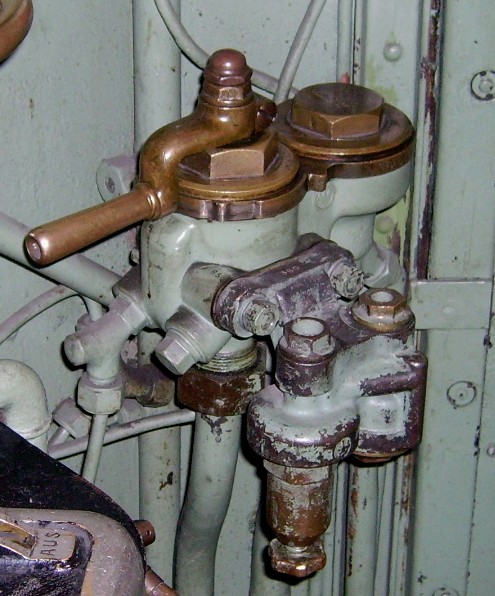

Die pneumatischen

Bremsen des

Triebwagens wurden, wie

es der Name schon sagt, mit

Druckluft betrieben. Diese wurde im

Kompressor

erzeugt und in den

Hauptluftbehältern gespeichert. Über die

Apparateleitung konnte diese Druckluft von den Bremsen genutzt werden.

Damit deren Funktion geprüft werden konnte, musste zugewartet werden, bis

der Kompressor den normalen Betriebsdruck erreicht hatte.

Anschliessend drehte der Lokführer

in die andere Richtung und die

Bremse löste sich wieder. Es war für diese

einfach aufgebaute Bremse auch ein einfaches

Ventil verwendet worden. Mit der Regulierbremse konnte ein maximaler Druck von 3,9 bar erzeugt werden. Damit war es möglich, dass der Triebwagen alleine mit der direkten Bremse angehalten werden konnte.

Der Grund war simpel,

denn beim erwähnten Druck handelte es sich um den maximal im

Bremszylinder

zugelassenen Druck. Jedoch war es schwer diesen End-druck zu erreichen, da

mit zunehmendem Druck die Bedienung anstrengender wurde.

Bei der Prüfung der indirekten

Bremse nach

Westinghouse, konnte man nicht sofort beginnen. Zuerst musste die

Hauptleitung gefüllt werden. Erst wenn dort der Enddruck von fünf

bar

erreicht wurde, konnte mit der Prüfung begonnen werden. Daher verbrachte

der Lokführer das

Führerbremsventil zuerst in die Fahrstellung oder nutzte

bei einem längeren Zug sogar die

Füllstellung. In der Regel reichte beim

Triebwagen die Fahrstellung.

Speziell war, dass die Rückmeldung der gelösten

automatischen Bremse nur anhand des vordersten

Bremszylinders geprüft

werden konnte. Der Grund war die Anzeige im

Führerstand, denn diese war

lediglich für diesen Bremszylinder vorhanden. Die anderen

Zylinder

befanden sich in den Apparateschränken und im hinteren Führerstand. Eine

Kontrolle der

Bremsen des hinteren Teiles musste daher manuell erfolgen.

Das

Ventil besass eine Nachspeisefunktion, aber keine

Druckregelung. Das erforderte eine etwas erhöhte Aufmerksamkeit auf den

Druck in der

Hauptleitung. Besonders beachtet werden musste das bei

Bremsungen. Mit dem Führerbremsventil wurde schliesslich die vor der Fahrt erforderliche Bremsprobe durchgeführt. Die korrekte Funktion war vorhanden, wenn die Bremsklötze angelegt wurden und wieder gelöst werden konnten.

Kontrolliert wurde das anhand des Manometers der ersten

Achse der

besetzten Hälfte. Jedoch fehlte diese von der zweiten Hälfte. Deren

Bremsen mussten von aussen kontrolliert werden, was bei den Schürzen nicht

leicht war. Mit dem Abschluss der Bremsprobe war der Triebwagen fahrbereit und die Sicherung, die bisher mit der Handbremse sichergestellt wurde, konnte gelöst werden. Bevor dies jedoch erfolgte, wurde die Sicherung von der Regulierbremse übernommen.

So war der

Triebwagen immer

mit einer

Bremse gesichert, wenn er nicht gefahren ist. Eine

Sicherheitsmassnahme, die sich seit Jahren bewährt hatte und die daher

nicht verändert wurde. Im Gegensatz zu den anderen Bedienelementen fand die Handbremse jedoch in der Führerkabine keinen Platz mehr und musste auf der anderen Seite, also bei der Sitzbank für die Reisenden, montiert werden.

Das hatte einen Nachteil, denn ein besonders hinterlistiger Reisender

konnte die

Handbremse im unbesetzten

Führerstand anziehen. Diese Handlung

blieb unbemerkt und führte schliesslich zu einer

Bremsstörung.

Es wird nun Zeit, dass wir mit dem

Triebwagen an den

Bahnsteig fahren. Schliesslich musste der

Fahrplan eingehalten werden.

Damit das erfolgen konnte, musste die Fahrrichtung mit dem Griff zum

Wendeschalter gewählt werden. Das war keine sehr schwere Handlung. Schob

man den Griff nach vorne, fuhr der Triebwagen auch in diese Richtung. Man

baute daher logische

Abläufe ein und verhinderte so, dass es zu

fehlerhaften Handlungen kam.

Um die Fahrt zu beginnen musste auch noch die letzte

Bremse gelöst werden. Gleichzeitig verdrehte der Lokführer den zentral

angeordneten

Steuerkontroller im Uhrzeigersinn um eine Rastrierung. Die

Fahrmotoren begannen unverzüglich mit der Arbeit und der

Triebwagen

bewegte sich. Je nach Situation mussten dazu aber auch mehrere Stufen

eingeschaltet werden. Welche es war, wusste das

Lokomotivpersonal sehr genau.

Je weiter der Lokführer den

Steuerkontroller im

Uhrzeigersinn bewegte, desto höher war die gewählte

Fahrstufe und somit

die

Zugkraft. Diese Zugkraft wurde vor dem Lokführer an einem Ampèremeter

angezeigt. Es war somit die Aufgabe des Lokführers, dass die zulässigen

Werte nicht überschritten wurden. Bei zu viel Mut konnte es passieren,

dass ein

Relais die Zugkraft schlagartig abschaltete. Man durfte danach

wieder von vorne beginnen.

Wegen der verwendeten

Hüpfersteuerung, wurden die

einzelnen

Fahrstufen nicht zugeschaltet, sondern sie wurden ausgewählt.

Der Befehl des Lokführers wurde daher unverzüglich umgesetzt. Verbrachte

man den

Steuerkontroller von der Mitte in die Position der Stufe drei, war

diese sofort zugeschaltet. Diese direkte Ansteuerung erlaubte schnelle

Schaltfolgen, was gerade im

Regionalverkehr ein grosser Vorteil war.

Drehte man den

Steuerkontroller in die entgegengesetzte

Richtung, wurde die

Zugkraft reduziert und beim Erreichen der mittleren

Stellung ausgeschaltet. Die

Hüpfer reagierten daher auch jetzt

unverzüglich, so dass man keine

Trennhüpfer benötigte um die Zugkraft

schlagartig abzuschalten. Die normalen Hüpfer der

Hüpfersteuerung

übernahmen diese Aufgabe. So war eine schnelle und zuverlässig

funktionierende Steuerung vorhanden.

Je stärker auf den Knopf gedrückt wurde, desto höher war der

Druck der

Druckluft. Dadurch entstanden in der

Lokpfeife unterschiede Klänge.

Die akustische

Signalbilder der Schweiz waren daher der Geschicklichkeit des

Personals zu verdanken. Um eine bestimmte Geschwindigkeit zu fahren, musste der Lokführer mit der richtigen Fahrstufe die passende Zugkraft wählen. Eine automatische Regelung derselben war nicht vorhanden.

Mit der notwenigen

Erfahrung wusste das

Lokomotivpersonal jedoch, welche Stufe wo eingestellt

werden musste. Wenn dies jedoch nicht gelang, war die

Zugkraft sehr

schnell korrigiert, da man schnell schalten konnte. Damit der Lokführer die Geschwindigkeit nicht schätzen musste, war an der rechten Wand ein Geschwindigkeitsmesser montiert worden. Dabei kamen in den beiden Führerständen unterschiedliche Modelle zur Anwendung.

So wurden in einem

Führerstand die von der Geschwindigkeit

abhängigen Funktionen aktiviert und im anderen Führerstand die Fahrdaten

aufge-zeichnet. Diese Aufzeichnung musste nach der Arbeit entnommen werden.

Verzögert werden konnte der

Triebwagen mit einer der

pneumatischen

Bremsen. Diese Bremse stand in jedem Fall zur Verfügung und

wurde deshalb vor der Fahrt geprüft. Da der Triebwagen jedoch über eine

elektrische

Widerstandsbremse verfügte, war das nur der Fall, wenn

angehalten werden musste, oder wenn die elektrische

Bremskraft wegen einer

Störung nicht zur Verfügung stand. So konnten die

Bremsklötze geschont

werden.

Die Wendeschalter gruppierten nun die

Fahrmotoren

so um, dass der elektrische Bremsbetrieb möglich wurde. Anschliessend

konnte die

Bremskraft auf ähnliche Weise, wie die

Zugkraft geregelt

werden. Das heisst, der Lokführer konnte mit dem Steuer-kontroller die Bremskraft im vorgesehenen Rahmen erhöhen oder reduzieren.

Damit war jedoch keine Bremsung bis zum Stillstand möglich, so

dass die

elektrische

Bremse vor dem Halt abgeschaltet wurde, und der Zug

mit der pneu-matischen

Bremse angehalten werden konnte. Je-doch hatte dazu

der Lokführer eine zweite Hand und konnte die pneumatische Bremse parallel

bedienen.

Hielt der Zug an einem

Bahnsteig, musste der Lokführer

vor dem Halt die Verriegelung der Türen lösen. Daraufhin konnten die

Fahrgäste die Türen öffnen und aussteigen. Nach dem Aufenthalt fertigte

der

Zugführer den Zug mit dem Schalter ab und stieg ebenfalls ein. Jetzt

schloss der Lokführer die Türen wieder. Die nun verriegelten Türen konnten

nicht mehr geöffnet werden und Fahrt konnte fortgesetzt werden.

Nach dem Einsatz wurde der

Triebwagen wieder

abgestellt. Dazu musste die

Druckluft auf den maximalen Druck erhöht

werden. Danach wurde das Fahrzeug ausgeschaltet. Zum Schluss der Arbeiten

waren schliesslich wieder die Hähne zu den

Hauptluftbehältern an der Reihe

und wurden geschlossen. Anschliessend konnte der Lokführer den Zug

verlassen indem er eine Türe manuell öffnete. Zum Schluss schloss er sie

wieder.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Um

die ersten Massnahmen zur Inbetriebnahme durchzuführen, mussten die

Arbeiten im

Um

die ersten Massnahmen zur Inbetriebnahme durchzuführen, mussten die

Arbeiten im

Dank

dem Verriegelungskasten, der vor wenigen Jahren einge-führt wurde, waren

zumindest die

Dank

dem Verriegelungskasten, der vor wenigen Jahren einge-führt wurde, waren

zumindest die

Um die direkte

Um die direkte

Beim

Beim

Um Warnsignale zu erteilen, oder um das Personal im

Um Warnsignale zu erteilen, oder um das Personal im

Um die elektrische

Um die elektrische