|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Bei der Verteilung der elektrischen Ausrüstung achtete der Hersteller SAAS

auf mehrere wichtige Punkte. So wurden die schweren Bauteile möglichst

nahe bei den

Triebdrehgestellen montiert. Man konnte damit lange Leitungen

vermeiden und erreichte die höchsten

Achslasten auf den

Triebachsen.

Daneben wurden Schaltelemente so angeordnet, dass die Reisenden möglichst

nicht davon belästigt wurden.

Ausgelegt wurde die elektrische Ausrüstung des Fahrzeuges für eine

Spannung von 15 000

Volt und eine

Frequenz von 16 2/3

Hertz. Natürlich

waren diese Werte zu erwarten, aber gerade in jener Zeit begann man auch

damit, internationale Fahrzeuge zu bauen. Ein Punkt, der hier jedoch nicht

vorgesehen war und der beim Bau auch nicht umgesetzt wurde. Wir haben

damit eine einfache Ausrüstung für einphasigen

Wechselstrom erhalten.

Die beiden Stromabnehmer wurden so montiert, dass auf jedem Teil einer davon vorhanden war. Die Ausführung dieser Scherenstromabnehmer ent-sprach den anderen Triebwagen und der Loko-motive Ae 4/4.

Damit musste man auch hier

nicht auf neue Modelle Rücksicht nehmen, was gerade bei einem

Strom-abnehmer wichtig war. Da die Stromabnehmer mit einfachen Schleifleisten aus Aluminium ausgerüstet wurden, mussten immer beide Stromabnehmer gehoben werden. Nur so war eine sichere Abnahme der Spannung möglich.

Das war vielleicht etwas

überraschend, denn die neuen doppelten

Schleifleisten waren bereits in

Versuchen im Einsatz und sie zeigten gute Ergebnisse. Bei den hier

vorgestellten

Triebwagen setzte man jedoch noch auf die alten Modelle.

Um die

Stromabnehmer zu heben, wurde mit Hilfe von

Druckluft die Kraft der

Senkfeder aufgehoben. Dadurch konnte die

Hubfeder ihre Kraft entfalten und

den Stromabnehmer heben. Das erfolgte mit gleichbleibender Kraft, bis das

Schleifstück den

Fahrdraht berührte. Die

Schleifleiste wurde daher mit

leichtem Druck gegen den Fahrdraht gedrückt. Fehlte der Fahrdraht,

streckte sich der Stromabnehmer durch und konnte anschliessend nur noch

von Hand gesenkt werden.

Wollte man den

Stromabnehmer wieder senken, musste die

Druckluft

schlagartig aus dem

Zylinder abgelassen werden. Dadurch entstand im

Zylinder für einen kurzen Moment ein Unterdruck, der dafür sorgte, dass

die

Schleifleiste schnell vom

Fahrdraht abgezogen wurde. Der Stromabnehmer

senkte sich danach mit Hilfe der Kraft in der

Senkfeder langsam auf die

vorgesehenen Auflagen. Dank der

Feder blieb er auch in dieser Position.

Die so auf das Fahrzeug übertragene

Spannung wurde vom

Stromabnehmer in

eine kurze Dachleitung geführt. Damit die beiden Stromabnehmer miteinander

verbunden werden konnten, musste die Dachleitung jedoch über das

Gelenk

der beiden Hälften geführt werden. Damit die Beweglichkeit nicht durch

eine massive

Stromschiene behindert wurde, verwendete man in diesem

Bereich für die

Dachleitung einfache Litzen aus Kupfer.

Verbunden wurde diese

Dachleitung mit dem

Hauptschalter, der auf der

Hälfte eins montiert wurde. Parallel zum Hauptschalter wurde zudem noch

der

Erdungsschalter montiert. Dieser konnte vom

Maschinenraum her bedient

werden und er verband die Dachleitung und die Zuleitung zum

Transformator

mit der Erde. Integriert in diesen Erdungsschalter war auch der

Überspannungsableiter, der Blitzschläge von der elektrischen Ausrüstung

fernhalten sollte.

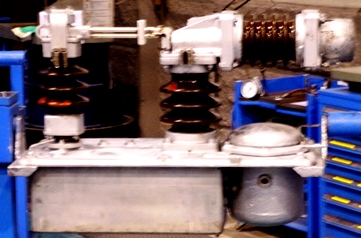

Bei einem

Drucklufthauptschalter wurde der beim Öffnen der Kontakte

entstehende

Lichtbogen mit

Druckluft ausgeblasen. So konnte die Leitung

mit einem

Trennmesser spannungslos getrennt werden. Da dazu aber genug

Druckluft vorhanden sein musste, war der

Hauptschalter mit einer

Niederdruckblockierung versehen worden. Diese verhinderte in diesem Fall

ein Schaltvorgang des Hauptschalters und der

Kurzschluss musste durch das

Unterwerk geschaltet werden.

Bisher wurde der elektrische Teil für den ganzen

Triebwagen ausgelegt. Mit

der Leitung ab dem

Hauptschalter änderte sich dies jedoch. So verfügte

jeder Teil über eine eigene Ausrüstung. Bei einem Defekt an der Anlage,

konnte der Triebwagen noch mit einer Hälfte weiter eingesetzt werden. Da

jedoch die

Zugkraft in diesem Fall bescheiden war, wurde der Triebwagen in

einem solchen Fall schnell in die Werkstatt überstellt.

Bei der weiteren Betrachtung können wir und nun auf eine Hälfte

beschränken. Dabei wähle ich den Teil zwei, weil wir für die Versorgung

des in diesem Teil montierten

Transformators erneut den Weg über das

Gelenk nehmen mussten. Dazu wurde auf dem Dach eine weitere

Dachleitung

mit Litzen im Bereich des Gelenkes eingebaut. Schliesslich gelangte die

Spannung über eine Durchführung in das Gehäuse des Transformators.

Dadurch entstand ein geschlossener

Stromkreis, so dass

Leistung übertragen

werden konnte. Da-mit der Wagen nie unter Hochspannung stand, waren die

Erdungsbürsten unterschiedlich lange

ausgeführt worden. Weitere Anzapfungen, die direkt in dieser Wicklung angeschlossen wurden, erlaubten es, die unterschiedlichen benötigten Spannungen abzunehmen. Diese Spannungen wurden anschliessend den Fahrmotoren, der Heizung, aber auch den Hilfsbetrieben zugeführt.

Dabei gehörte logischerweise der

Antrieb zu den grössten Abnehmern

der verfügbaren

Leistung. Die

Leistungsgrenze des

Transformators

wurde schliesslich bei einer Geschwindigkeit von 78 km/h erreicht.

Um beim Transformator Gewicht zu sparen, wurden die einzelnen Wicklungen im Transformator so ausgelegt, dass sie überlastet wurden. Zudem musste man das Gewicht für die Isolation ebenfalls reduzieren.

Das schaffte

Probleme, so dass der

Transformator mit speziellem

Öl gefüllt wurde.

Dieses

Transformatoröl verbesserte die

Isolation, verhinderte so

Kurzschlüsse und führte die in den

Wicklungen entstehende Wärme ab.

Das erwärmte

Öl wurde leichter und stieg im

Transformator hoch, wo es an

den kühlen Wänden abkühlte. Diese natürliche

Kühlung war bei der

vorgesehenen

Leistung aber nicht ausreichend, so dass man das

Transformatoröl mit einer Ölpumpe künstlich in Bewegung versetzte. Das Öl

konnte so schneller von den

Wicklungen abgeführt werden. Zudem sorgte die

erzeugte Strömung dafür, dass das Öl durch eine Leitung und durch den

Ölkühler gepresst wurde.

Die für die

Fahrstufen bestimmten

Anzapfungen im

Transformator, wurden

einer

Batterie von elektropneumatisch betriebenen

Hüpfern zugeführt. Diese

Hüpfer arbeiteten sehr schnell und erlaubten so sehr schnelle

Schaltfolgen. Diese waren jedoch nicht schnell genug, dass die Schaltung

ohne Unterbruch erfolgen konnte. Daher wurden immer mehrere Hüpfer

gleichzeitig geschlossen und so theoretisch ein

Kurzschluss erzeugt.

Damit die veränderbare

Spannung für die

Fahrmotoren ohne kurzzeitige

Unterbrüche und ohne

Kurzschlüsse entstand, wurden die einzelnen

Hüpfer

mit speziellen ebenfalls im Gehäuse des

Transformators untergebrachten

Drosselspulen verbunden. Diese Stromteilerspulen waren anschliessend mit

den

Trennhüpfern verbunden worden. Damit war es nun möglich, die einzelnen

Fahrstufen ohne Unterbruch zu schalten.

Mit den vorhandenen

Hüpfern und den Überschaltdrosselspulen wurden

insgesamt 15

Fahrstufen erzeugt. Es entstanden so mehr Stufen, als das

anhand der

Anzapfungen zu erwarten gewesen wäre. Diese Stufen ergaben eine

veränderliche

Spannung, die nun den Wendeschaltern zugeführt werden

konnte. Spezielle

Trennhüpfer waren jedoch nicht mehr vorhanden, weil die

schnelle Abschaltung der Spannung mit der

Hüpfersteuerung erfolgen konnte.

Die Aufgabe der Wendeschalter bestand darin, die

Fahrmotoren so zu

gruppieren, dass die Drehrichtung und somit die Fahrrichtung bestimmt

werden konnte. Aber auch die Umstellung auf den elektrischen Bremsbetrieb

wurde in diesen Schaltern vorgenommen. Hier befanden sich zudem die

Trennmesser um die Fahrmotoren elektrisch abzutrennen. Daher waren die

jeweiligen Wendeschalter, wie die

Hüpfer, im Apparateschrank zugänglich.

Die Motoren konnten von der Grösse her so weit verkleinert

werden, dass sie trotz einer

Leistung von 240 PS zu zweit in einem

Drehgestell Platz fanden. Das ergab für den

Triebwagen eine

Stundenleistung von 960 PS oder 700 kW. Die vier Fahrmotoren konnten eine Stundenzugkraft von 3 100 kg erzeugen. Damals wurden die Werte noch in Kilogramm angegeben. Heute würde in diesem Bereich von einer Zugkraft von 31 kN gesprochen.

Die dabei massgebende

Geschwindigkeit war von den

Transformatoren vorgegeben und lag bei 78

km/h. Damit war der

Triebwagen in der Lage auf den steilsten Ab-schnitten

der Lötschbergstrecke 60 Tonnen

Anhängelast mitzuführen. Auch die Fahrmotoren mussten zusätzlich gekühlt wer-den. Dazu wurde eine spezielle kombinierte Ventilation verwendet.

So besorgte ein an der Welle

des

Fahrmotors angebauter

Ventilator die grundsätzliche

Ventilation. Diese

arbeitete erst bei ca. 80 km/h optimal, so dass bei tieferen

Geschwindigkeiten zusätzlich die eingebaute Fremdventilation die fehlende

Kühlleistung ersetzte. So wurde neben der Reduktion des Lärmes auch

Energie gespart.

Die

Fahrmotoren konnten auf den elektrischen Bremsbetrieb umgeschaltet

werden. Mit Hilfe der Wendeschalter wurden die Felder neu gruppiert.

Dadurch konnten die Motoren ab einem Hilfsumformer mit

Gleichstrom

fremderregt werden. Durch die Drehung und diese Erregung, begannen die

Fahrmotoren Energie zu erzeugen. Diese Energie stand jedoch in Form von

Gleichstrom zur Verfügung und konnte daher nicht an die

Fahrleitung

abgegeben werden.

Damit die

elektrische

Bremse funktionierte, musste man den

Gleichstrom der

Fahrmotoren den auf dem Dach unter Abdeckungen montierten

Widerständen

zuführen. Diese gleichstromerregte elektrische

Widerstandsbremse wandelte

die elektrische Energie somit in Wärme um. Diese Lösung war sehr

leistungsfähig und hatte sich bei vielen Fahrzeugen der BLS-Gruppe bereits

bewährt. Daher nutzte man diese

Bremse auch hier.

Durch die Veränderung der Erregung, wurde die

Leistung der

elektrischen

Bremse reguliert. Dabei konnte diese von den Stufenhüpfern unabhängig

arbeitende elektrische Bremse in zwölf Stufen geschaltet werden. Das

reichte aus, um den

Triebwagen auch auf den steilsten Abschnitten zu

verzögern. Angehalten werden konnte mit der elektrischen Bremse jedoch

nicht, da dort die Erregung zu schwach wurde und die

Bremse nutzlos wurde.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

Die

Mit Hilfe des

Mit Hilfe des

Die

Die

Bei den eingebauten

Bei den eingebauten