|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Der elektrische Teil

der

Triebwagen

wurde für eine

Spannung

von 15 000

Volt

und eine

Frequenz

von 16 2/3

Hertz

ausgelegt. Bei den meisten normalspurigen Bahnen in der Schweiz war das

eigentlich keine grosse Überraschung und entsprach den üblichen Werten.

Jedoch mussten die Triebwagen mit den Nummern 746 bis 748 so weit

vorbereitet werden, dass sie nachträglich auch für eine Spannung von 3000

Volt

Gleichstrom

umgebaut werden konnten.

Da der Teil für

Gleichstrom

nie umgesetzt wurde, können wir uns auf den elektrischen Teil für

Wechselstrom

konzentrieren. Daher beginnen wir bei der Übertragung der

Spannung

von der

Fahrleitung

auf das Fahrzeug. Die Spannung der Fahrleitung wurde dazu mit einem

Stromabnehmer

auf das Dach des

Triebwagens

übertragen. Hier gab es bereits die ersten Veränderungen gegenüber den

älteren Modellen.

Auf dem zweiten Teil

wurden bei den

Triebwagen

mit den Nummern 746 bis 748 jedoch die Befestigungen vorbereitet. Dort

hätte man bei diesen Fahrzeugen schliesslich den

Stromabnehmer

für die FS montieren können. Ein Punkt, der bei den letzten beiden

Modellen nicht mehr galt. Das Schleifstück der Stromabnehmer wurde mit den neuen Schleifleisten aus Kohle bestückt. Durch die verbesserte Konstruktion konnten jetzt auch zwei solcher Leisten bei einem Stromabnehmer verwendet werden.

Dadurch war die

Reduktion auf einen

Stromabnehmer

erst möglich geworden. Im

Regionalverkehr

mit kurzen Strecken benötigte zudem kein Ersatzmodell, da im Falle eines

Defektes, die

Hilfslokomotive

schnell vor Ort war.

Gehoben wurde der

Stromabnehmer

mit Hilfe von

Federn

und

Druckluft.

Um den Stromabnehmer zu heben, wurde mit Hilfe der Druckluft die Kraft der

Senkfeder

aufgehoben. Dadurch konnte die

Hubfeder

ihre Kraft entfalten. In der Folge wurde der Stromabnehmer gehoben. Das

erfolgte, bis das

Schleifstück

den

Fahrdraht

berührte. Fehlte dieser verhinderte eine Höhenblockierung, dass sich der

Bügel durchstrecken konnte.

Um den

Stromabnehmer

wieder zu senken, musste die

Druckluft

schlagartig aus dem

Zylinder

abgelassen werden. Dadurch entstand im Zylinder für einen kurzen Moment

ein Unterdruck, der dafür sorgte, dass die

Schleifleisten

schnell vom Fahrdraht abgezogen wurden. Der Stromabnehmer senkte sich

danach mit Hilfe der Kraft in der

Senkfeder

langsam auf die vorgesehenen Auflagen. Die Senkfeder behielt den

Stromabnehmer zudem in dieser Lage.

Über die

Schleifleisten

aus

Kohle,

die den

Fahrdraht

berührten und die Konstruktion des

Stromabnehmers

wurde die

Spannung

schliesslich auf das Dach des Fahrzeuges übertragen. Die auf das Fahrzeug

übertragene Spannung wurde in eine kurze

Dachleitung

geführt. Diese Dachleitung verband den Stromabnehmer mit dem

Hauptschalter

und dem

Erdungsschalter.

Da beide Bauteile auf dem gleichen Teil montiert wurden, war die Leitung

sehr kurz.

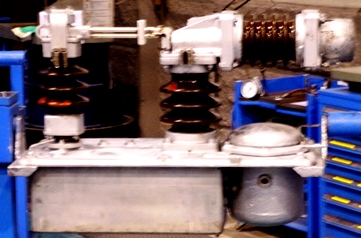

Die Aufgabe des

Hauptschalters

bestand darin, den Rest der elektrischen Ausrüstung sicher von der

Fahrleitung

zu trennen, aber auch eine sichere

Verbindung

herzustellen. Dazu musste er die hohe

Spannung

schalten, ohne dabei selber beschädigt zu werden. Ergänzt mit den hohen

Strömen,

die in diesem Bereich auftreten konnten, war das keine einfache Aufgabe.

Gerade die hier erfolgte Steigerung bei der

Leistung,

musste berücksichtigt werden.

Der gefährliche

Lichtbogen

wurde mit Hilfe von

Druckluft

ausgeblasen und konnte so keinen Schaden anrichten. Grundsätzlich hätte

man dieses Modell auch unter

Gleichstrom

verwenden können. Parallel zum Hauptschalter wurde schliesslich der Erdungsschalter eingebaut. Wurde dieser manuell ge-schlossen, waren die Leitungen vor und nach dem Hauptschalter miteinander und der Erdung verbunden. Dadurch konnte auf dem Fahrzeug keine Hochspannung mehr entstehen.

Gegen die

gefürchteten Einschläge von Blitzen schützte, anstelle einer

Blitzschutzspule, der im

Erdungsschalter

integrierte Überspannungsableiter.

Die nun geschaltete

Spannung

wurde nach dem

Hauptschalter

erneut einer

Dachleitung

zugeführt. Diese führte zum

Transformator,

der wegen der Verteilung der Gewichte auf dem zweiten Teil montiert wurde.

Dadurch war über dem

Gelenk

eine flexible Dachleitung mit Hilfe von Kupferlitzen erforderlich. Da die

Leitung anschliessend mit einer Durchführung in den Innenraum des

Triebwagens

geleitet wurde, können wir das Dach abschliessen.

Da nur noch ein

Transformator

vorhanden war, konnte auf eine zweite

Dachleitung

verzichtet werden. Man musste diese Lösung wählen, weil die

Triebwagen

bekanntlich für

Gleichstrom

hergerichtet werden sollten. Da hätte sich im entsprechenden Teil bei den

Achslasten

negativ ausgewirkt. Bei der Betrachtung der elektrischen Ausrüstung müssen

wir daher einen Wechsel auf den zweiten Teil des Triebwagens vornehmen.

Dadurch entstand ein

geschlossener

Stromkreis,

so dass

Leistung

übertragen werden konnte. Um den Kontakt zu sichern, waren die

Erdungsbürsten

unterschiedlich lange ausgeführt worden. Der Transformator und somit die Wicklung wurden mit speziellem Öl isoliert und gekühlt. Dieses Transformatoröl reduzierte das Gewicht des Transformators, da dünnere Leiter verwendet werden konnten.

Dabei umgab das

Öl

die einzelnen Leiter der Wicklung und verhinderte so, dass es zu

Kurz-schlüssen

kommen konnte. Nebenbei nahm das Öl die in den Leitern erzeugte Wärme auf.

Das Öl wurde damit leichter und stieg im

Transformator

hoch, wo es an den kühlen Wänden abkühlte. Diese natürliche Kühlung war aber nicht ausreichend, so dass man das Transformatoröl mit einer Ölpumpe künstlich in Bewegung versetzte. Das Öl konnte so schneller von den Wicklungen abgeführt werden.

Zudem sorgte die

erzeugte Strömung dafür, dass das

Öl

durch eine Leitung und durch den Ölkühler gepresst wurde. damit konnte das

Transformatoröl

viel besser abgekühlt werden, als das nur durch die Oberfläche der Fall

gewesen wäre. Bei den Triebwagen mit den Nummern 746 bis 748 besass der Transformator eine Dauerleistung von 550 kVA. Diese Leistung mag auf Grund der Leistung des Fahrzeuges gering erscheinen. Im Betrieb zeigten sich jedoch Schwächen, so dass bei den Triebwagen mit den Nummern 749 bis 750 die Leistung auf 740 kVA gesteigert wurde. Damit gerieten die Triebwagen nicht mehr ganz so schnell an die Grenzen der verfügbaren Leistung.

An der

Wicklung

wurden schliesslich die

Anzapfungen

abgenommen. Diese hatten unterschiedliche

Spannungen.

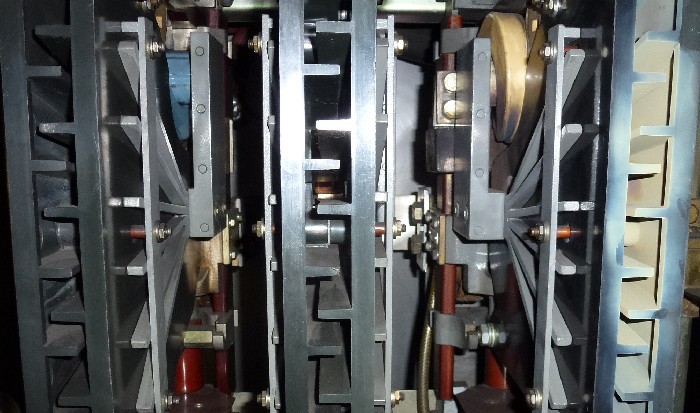

Dabei wurden die Abgriffe, die für die Versorgung der vier

Fahrmotoren

bestimmt waren, aus dem

Transformator

einer

Batterie

von elektropneumatisch betriebenen

Hüpfern

zugeführt. Auch diese Hüpferbatterie war für alle Fahrmotoren ausgelegt

worden. Diese Hüpfer arbeiteten sehr schnell und erlaubten so schnelle

Schaltfolgen.

Es war vorgesehen,

dass die

Gleichspannung

mit Hilfe eines

Umformers

umgewandelt worden wäre. Damit hätte man mit den gleichen Schaltelementen

arbeiten können und hätte auf die

Anfahrwiderstände,

die sonst notwendig gewesen wären, ver-zichten können. Obwohl die Schaltungen mit den Hüpfern sehr schnell funktio-nierten, war es damit nicht möglich eine unterbruchsfreie Schaltfolge zu erreichen. Das war jedoch für eine gute Aus-nutzung der Zugkraft unbedingt erforderlich.

Daher wurden immer

mehrere

Hüpfer

gleichzeitig geschaltet und jeweils einer zu- oder weggeschaltet. So blieb

der Stromfluss konstant erhalten und die für die

Fahrmotoren

erforderliche

Spannung

entstand.

Da jedoch bei jedem

Hüpfer

in Folge der

Anzapfung

eine andere

Spannung

vorhanden war, konnten diese nicht einfach zusammen geschaltet werden, da

so ein

Kurzschluss

entstanden wäre. Damit dies nicht passierte und die Schaltfolge klappte,

waren die jeweiligen Hüpfer an mehreren

Überschaltdrosselspulen

angeschlossen worden. Diese Stromteilerspulen lieferten letztlich die

unterbruchsfreie veränderliche Spannung für die

Fahrmotoren.

Dank den

Hüpfern

und den Stromteilerspulen konnte die Anzahl der

Fahrstufen

leicht verändert werden. Gerade hier ist das gut zu erkennen, denn bei den

Triebwagen

mit den Nummern 746 bis 748 waren 15 Fahrstufen vorhanden. Bei den später

abgelieferten Modellen mit den Nummern 749 bis 750 konnte die Anzahl der

Fahrstufen um zwei erhöht werden. Das ergab für die 125 km/h schnellen

Triebwagen 17 Fahrstufen. Dazu benötigt wurde jedoch lediglich ein Hüpfer.

Da diese jedoch für jedes Drehgestell vorhanden wa-ren, teilte sich der Stromfluss nun auf die beiden Hälften auf.

Die Erfahrungen

hatten gezeigt, dass hier die häufig-sten Störungen auftraten. Daher

konnte hier die Ver-einfachung der elektrischen Ausrüstung nicht mehr

umgesetzt werden. Die Aufgabe der beiden Wendeschalter bestand darin, die Fahrmotoren so zu gruppieren, dass die Dreh-richtung und somit die Fahrrichtung des Triebwagens bestimmt werden konnten. Aber auch die Umstellung auf den elektrischen Brems-betrieb, den wir später noch ansehen werden, wurde in den Wendeschaltern vorgenommen.

Wichtig waren jedoch

die

Trennmesser,

da damit ein

Fahrmotor

abgetrennt werden konnte. Mit dem Wechsel zu den Fahrmotoren kommen wir zu jenem Bereich, der bei den fünf Triebwagen unter-schiedlich gelöst wurde.

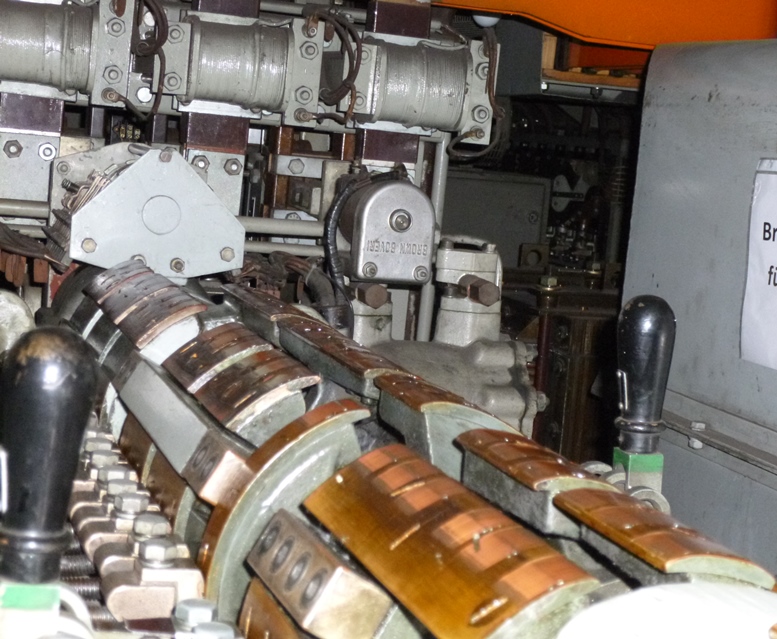

Beginnen wir mit den

gemeinsamen Punkten. Die vier

Fahrmotoren

stammten aus dem Hause SAAS und waren als einfache

Seriemotoren

mit separatem Wendepol ausgeführt worden. Diese Motoren waren gut für den

Bahnverkehr geeignet und zeigten sich gegenüber von Kurzschlussströmen

sehr stabil.

Die Motoren konnten von der

Grösse her so weit verkleinert werden, dass sie bei den

Triebwagen mit den

Nummern 746 bis 748 bei gleicher Grösse, wie bei den zuvor abgelieferten

Modellen, eine grössere

Leistung abgeben konnten. Die Leistung pro

Fahrmotor betrug dabei rund 220 kW. Damals wurde dieser Wert noch mit 300

PS angegeben. Für den Triebwagen bedeute das eine maximale Leistung von

882 kW oder 1 200 PS.

Das hatte

zur Folge, dass bei diesen

Fahrmotoren eine

Leistung von 295 kW oder 400

PS angerufen werden konnte. In der Folge erhöhte sich die Leistung der

Triebwagen auf 1 180 kW oder 1 600 PS. Deutlicher kann man den Fortschritt

in wenigen Jahren nicht aufzeigen. Die unterschiedlichen Leistungen der Fahrmotoren wirk-ten sich natürlich auch bei den Zugkräften aus. So konnten die Triebwagen mit den Nummern 746 bis 748 in einer Stunde eine Zugkraft von 40 kN abrufen.

Die massgebende Geschwindigkeit lag dabei

bei 80 km/h. Mit diesen

Zugkräften war es möglich auf den Steigungen bis

27‰ insgesamt 90 Tonnen mitzuführen. Das entsprach drei vierachsigen

Reisezugwagen und war damit aus-reichend. Jeder Fahrmotor der Triebwagen mit den Nummern 749 bis 750 konnte eine Stundenzugkraft von 15 kN erzeugen. Damit stieg die Zugkraft auf total 60 kN an.

Bei einer

massgebenden Geschwindigkeit von 75 km/h war theoretisch eine Erhöhung der

Anhängelasten mög-lich. Bei der BLS-Gruppe verzichtete man jedoch darauf,

da selten schwerere Züge mit diesen

Triebwagen gezogen wurden. Daher

galten auch hier die 90 Tonnen.

Damit war bei den

Triebwagen

mit den Nummern 749 bis 750 zwar nicht viel mehr Restzugkraft vorhanden.

Nur konnte diese dank der höheren

Leistung über längere Zeit erbracht

werden. Damit konnte der Zug innert nützlicher Zeit auf die neu

festgelegte

Höchstgeschwindigkeit von 125 km/h beschleunigen. Genau hier

lag der hauptsächliche Grund für die Erhöhung der Leistung, denn der

Triebwagen sollte schnell beschleunigen können.

Um in den elektrischen

Bremsbetrieb zu wechseln, müssen wir uns wieder zu den Wendeschaltern

begeben. Diese Schalter waren so ausgelegt worden, dass sie die

Fahrmotoren so gruppierten, dass diese als

Generatoren geschaltet wurden

und so Energie erzeugten konnten. Als direkte Folge davon begann der

Triebwagen sich zu verzögern. Was letztlich dazu noch fehlte, war die

Erregung der vier Fahrmotoren, denn erst dann funktionierte die

Bremse.

Gerade die mit Gleichstrom betriebenen Lösungen überzeugten in den vergangenen Jahren bei der Leistung.

Wobei wir nicht

vergessen dürfen, dass während der Bauzeit dieser

Triebwagen sehr

leistungsfähige elek-trische

Nutzstrombremsen in Betrieb genommen wurden.

Trotzdem lohnt sich ein Blick auf diese

Bremse. Wurde die elektrische Bremse aktiviert, besorgte ein Hilfsumformer die Erregung der Fahrmotoren mit Gleichstrom.

Durch die Drehung die von den

Rädern und die

An-triebe auf den

Rotor übertragen wurde, begannen die

Fahrmotoren mit Hilfe der Erregung

eine

Spannung zu erzeugen. Dieses Prinzip war bei allen

elektri-schen

Bremse identisch, ergab hier jedoch wegen der entsprechenden Erregung

einen

Gleichstrom.

Diese elektrische Energie

wurde den auf dem Dach unter einer Abdeckung montierten

Bremswiderständen

zugeführt. Eine weitere Behandlung mit Hilfe von

Hüpfern gab es jedoch

nicht mehr. In den

Widerständen wandelte man den elektrischen

Gleichstrom

schliesslich in Wärme um. Die Widerstände wiederum wurden durch den

Fahrtwind ausreichend gekühlt, so dass auf eine künstliche

Kühlung

verzichtet werden konnte.

Durch die Veränderung der

Erregung, wurde die

Leistung der

elektrischen

Bremse reguliert. Dabei

standen 12

Bremsstufen zur Verfügung. Diese wurden nicht über die

Hüpferbatterie geleitet, so dass eine komplett unabhängige elektrische

Bremse entstand. Da die Erregung der

Fahrmotoren mit der

Umformergruppe

von den

Hilfsbetrieben abhängig war, musste der

Stromabnehmer jedoch

gehoben und der

Triebwagen eingeschaltet sein.

Die

Bremskraft der

elektrischen

Bremse reichte aus um den

Triebwagen mit

Anhängelast auf den

steilsten Abschnitten in Beharrung zu halten. Auf flacheren Abschnitten

konnte damit eine gute Verzögerung erreicht werden. Jedoch war es nicht

möglich mit der elektrischen Bremse anzuhalten, da deren Erregung bei

tiefen Geschwindigkeiten immer schlechter wurde. Unter 30 km/h stand die

elektrische Bremse daher nicht mehr zur Verfügung.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Es

kam nur noch ein

Es

kam nur noch ein

Man

verwendete einen mit

Man

verwendete einen mit

Die

Die

Obwohl

nie umgesetzt, muss hier noch erwähnt werden, dass der Betrieb der

Obwohl

nie umgesetzt, muss hier noch erwähnt werden, dass der Betrieb der

Damit

wurde nun eine veränderbare unterbruchsfreie

Damit

wurde nun eine veränderbare unterbruchsfreie

Wenn wir nun zu den

Wenn wir nun zu den

Bei der BLS-

Bei der BLS-