|

Neben- und Hilfsbetriebe |

|||

| Navigation durch das Thema | |||

|

Bei elektrischen

Lokomotiven

werden mit den Nebenbetrieben meistens die Bereiche der

Zugsammelschiene

bezeichnet. Diese Einrichtung gab es auf diesen Lokomotiven jedoch nicht,

so dass die Maschinen nicht zum Heizen von

Reisezugwagen

ausgelegt waren. Vielmehr wurden hier mit dem Begriff Nebenbetriebe

eigentlich die

Hilfsbetriebe

der elektrischen Lokomotiven umschrieben.

Daher waren diese Bereiche jedoch sehr eng miteinander verbunden.

Es lohnt sich daher, wenn wir diese Bereich etwas genauer betrachten. Nur

beginne ich dabei mit der

hydraulischen Kraftübertragung, denn diese war sehr

wichtig. Diese Hydraulikstatikanlage arbeitete mit der Kraftübertragung von Ölen. Somit war auf der Lokomotive nur für diese Anlage ein Volumen an speziellen Ölen vorhanden.

Dabei kamen 70 Liter synthetisches

Hydrostatiköl

zum Einsatz. Die Menge mag überraschen, denn an anderen Stellen gab es

umfangreichere Volumen. Jedoch waren die Nebenbetriebe nicht so

umfangreich ausgefallen, wie bei elektrischen

Lokomotiven. Sie fragen sich vielleicht, warum denn keine reine elektrische Lösung gewählt wurde. Die Antwort ist dabei leicht, denn die elektrische Ausrüstung der Lokomotive bestand eigentlich nur aus der Steuerung und diese war nicht für den Betrieb der Nebenbetriebe ausgelegt worden.

Daher konnte man hier eine andere Lösung wählen und diese wurde

mit der

hydrostatisch betriebenen Anlage gewählt. Einbussen beim

Betrieb sollten sich dadurch jedoch nicht ergeben. Die Hydraulikstatikanlage der Lokomotive wurde vom Dieselmotor angetrieben. Dabei stand dieser Anlage eine Leistung von lediglich 100 kW zur Verfügung. Mehr konnte zwar abgerufen werden, nur hatte dann die Lokomotive Einschränkungen bei der Leistung zu beachten.

Dabei bestand die Anlage eigentlich aus zwei unterschiedlichen

Systemen, die unabhängig voneinander geregelt werden konnten. Daher

sollten wir uns diese Bereiche ansehen.

Mit der ersten Pumpe, die wir uns ansehen wollen, wurden die

Kühlerlüfter

angetrieben. Es kam daher auf dieser

Lokomotive

für die

Ventilation

und somit für die

Kühlung

des

Kühlwassers

keine elektrische Lösung zur Anwendung. Die

Ventilatoren

waren daher mit Hydraulikmotoren ausgerüstet, die ebenso gut, wie

elektrische Lösungen reguliert werden konnten. Sie halfen jedoch das

Gewicht zu reduzieren.

Die Drehzahl konnte durch eine Erhöhung des Druckes im

hydraulischen System jedoch gesteigert werden. Die zusätzliche Menge

Hydrostatiköl,

die dabei be-nötigt wurde, stand dabei in der Zuleitung zur Ver-fügung. Dabei steuerte sich die Ventilation selber und beeinflusste somit auch die Hydraulikstatikanlage ihres Kreislaufes. Wir hatten daher ein automatisches System erhalten, das nicht beeinflusst werden musste.

Durch die Steuerung wurde die Temperatur des

Kühlwassers

ermittelt und ausgewertet. So wurde letztlich der Ölfluss erhöht und die

Ventilatoren

liefen schneller. Die

Kühlung

wurde somit verstärkt. Speziell war die vom Luftdruck abhängige Regelung dieses Kreislaufes. Mit zunehmender Betriebshöhe der Lokomotive sinkt der vorhandene Druck in der Luft.

Das hatte beim

Dieselmotor

schon Auswirkungen auf die

Leistung.

Bei der

Hydraulikstatikanlage

der

Ventilation

wurde diesem Punkt jedoch Rechnung getragen. So arbeitete die Anlage bis

zu einer Höhe von 1 200 Meter über Meer optimal. Darüber waren jedoch auch

hier Einschränkungen zu beachten.

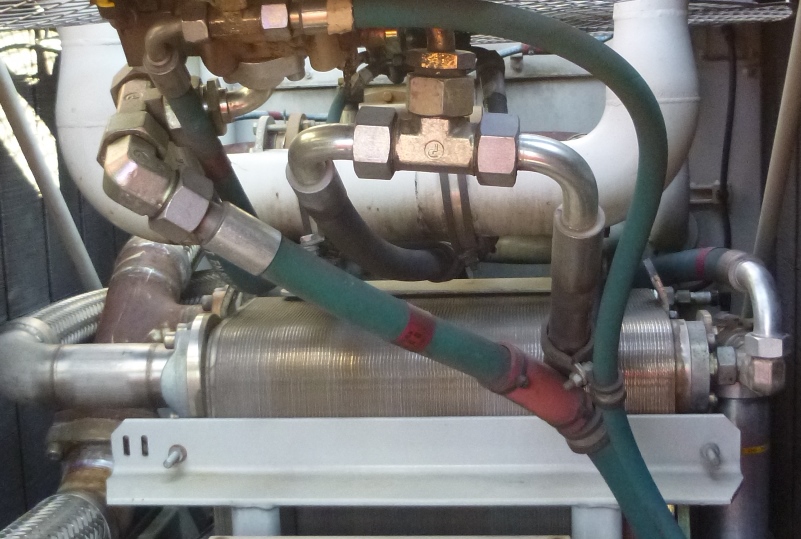

Schliesslich wurde das

Öl

über Leitungen zum Ölkühler geführt und dort mit Hilfe eines

Wärmetauschers

abgekühlt. Anschliessend wurde das Öl wieder dem Pumpenmotor zugeführt.

Nicht benötigtes

Hydrostatiköl

wurde jedoch über die Rücklaufleitung in den Vorratsbehälter geführt und

stand dort wieder beiden Systemen zur Verfügung. Das System war jedoch so

ausgelegt worden, dass in der Rückleitung nur eine Flussrichtung vorhanden

war.

So konnte der Druck in der Rückleitung reguliert werden, was dazu

beigetragen hatte, dass die Anlage optimal funktionierte und so eine

hervorragende Leistungsausnutzung ermöglich wurde. Sie arbeitete daher

ebenso wirtschaftlich, wie es bei elektrischen Lösungen der Fall gewesen

wäre. Wurde für eine Erhöhung der

Leistung jedoch mehr

Öl benötigt, stand

dieses, obwohl der Rückfluss eigentlich nicht ausreichte, zur Verfügung.

Damit haben wir jedoch den ersten Teil der

Hydraulikstatikanlage kennen

gelernt und kommen nun zum zweiten Bereich der Anlage. Mit der Betrachtung

dieser Anlage werden wir schliesslich auch erkennen, warum es im ersten

System immer genug

Öl hatte, obwohl in der Rückleitung nur eine

Flussrichtung vorhanden war. Doch zuerst müssen wir den zweiten Teil der

hydraulischen Ausrüstung genauer ansehen und dessen Bedeutung kennen

lernen.

Diese Leitung stand dem Kompressor und somit der Druckluft der Lokomotive zur Verfügung. Jedoch wurde auch der elektrische Teil über diesen Kreislauf versorgt.

Daher kam in diesem Bereich ein spezielles vom

Die-selmotor und dessen

Leistung unabhängiges System zur Anwendung. Die zweite Hydraulikpumpe wurde ebenfalls direkt vom Motor angetrieben und erzeugte in der Leitung einen gleichbleibenden Druck.

Somit stand hier

immer die gleiche

Leistung zur Verfügung. Daher war dieser zweite

Kreis

nicht regulierbar. Nur so konnte die variable Lösung für die

Ventilation

mit einer stabilen Lösung für den

Kompressor

und des

Generators gearbeitet

werden. Denn letztere benötigten stabile Druckverhältnisse.

Beginnen wir die Betrachtung der Verbraucher dieses

Kreises mit dem

Kompressor. Es wurde ein

hydrostatisch angetriebenen

Schraubenkompressor

mit zwei Wellen und einer Öleinspritzung vom Typ SL20 – 5 – 87 der Firma

Knorr erzeugt. Dieser Kompressor konnte einen maximalen Druck von zehn

bar

erzeugen. Er hatte bei einer Drehzahl von 3 550 Umdrehungen eine

Fördermenge von 2 350 l/min bei maximal zugelassenem Druck.

Der zweite Verbraucher bestand aus einem hydraulischen Motor, der

schliesslich den

Generator für die elektrische Versorgung der

Lokomotive

angetrieben hatte. Dieser Generator erzeugte schliesslich ein

Bordnetz,

das mit einem

Drehstrom betrieben wurde. Dabei kamen hier die

Spannung von

400

Volt und eine

Frequenz von 50

Hertz zur Anwendung. Damit entstand ein

Bordnetz, das mit den üblichen Systemen kombiniert werden konnte.

Für die Rückleitung des

Hydrostatiköls wurde die Leitung vor dem Ölkühler

mit jener des ersten

Kreises verbunden. Rückschlagventile verhinderten,

dass sich die beiden Kreise gegenseitig beeinflussen konnten. So entstand

eine gemeinsame Rückleitung für die beiden Kreise. Im

Wärmetauscher wurde

daher die gesamte Anlage abgekühlt. Eine Überhitzung gewisser Teile wurde

dabei ausgeschlossen und es entstand eine optimale Anlage.

Nach dem Ölkühler wurde das

Hydrostatiköl der Leitung zur ersten Pumpe

geführt. Diese variabel arbeitende Pumpe hatte daher immer genügend

Öl zur

Verfügung und konnte dieses bei einer Steigerung der

Leistung sofort

beziehen. Nicht benötigtes Hydrauliköl wurde schliesslich über die

Rückleitung zum Vorratsbehälter geführt, wo die zweite Pumpe ihr

benötigtes Öl bezog. Damit hatte der erste

Kreis immer genügend Öl.

Zum Schutz der Anlage, die für die

Lokomotive ebenso wichtig, wie die

Hilfsbetriebe von elektrischen Lokomotiven war, waren in den Leitungen

Filter vorhanden. Diese Filter verhinderten, dass es in den Leitungen zu

Verstopfungen kommen konnte. Diese speziellen Ölfilter mussten im

Unterhalt jedoch regelmässig gereinigt und dabei ausgewechselt werden.

Jedoch hatte man so eine gute Schutzfunktion erhalten.

Kommen wir zum elektrischen Teil der

Hilfsbetriebe. Diese wurde, wie wir

schon erfahren haben über einen

Generator mit

Drehstrom versorgt. Dabei

stand eine

Leistung von 45 kW zu Verfügung. Dieser gering aussehende Wert,

reichte jedoch durchaus für die angeschlossenen Verbraucher aus. Diese

Verbraucher bestanden aus den Baugruppen, die nicht mit der hydraulischen

Lösung versorgt werden konnten.

Wurde die Lokomotive an einer stationären Vor-heizanlage angeschlossen, erfolgte dies mit einer herkömmlichen Steckdose, wie es sie in jeder Haushaltung, wo Drehstrom zur Anwendung kommt, vorhanden ist. Die Absicherung dieser Steckdose erfolgte mit 25 Ampère und war damit ebenfalls nicht besonders hoch. Diese Absicherung war für das Kabel bei der Vorheizanlage vorhanden, als auch auf der Lokomotive selber.

Damit war

auch die Anlage vom

Generator ebenfalls mit dieser

Sicherung abgesichert

worden. Die nachfolgenden Verbraucher standen daher auch zur Verfügung,

wenn die

Lokomotive vorgeheizt wurde. Einer der Verbraucher, die nicht mit hydraulischen Systemen betrieben werden konnte, war die Klimaanlage des Führerhauses.

Diese bestand aus den

Heizelementen und den Lüftungen. Diese Lüftung wurde auch für die Scheiben

benutzt. Damit konnte die

Klimaanlage und somit die optimale Erwärmung des

Führerstandes auch betrieben werden, wenn die

Lokomotive ab einer

stationären Anlage vorgeheizt wurde.

Bei der

Vorheizanlage wurde eine Lösung ab der elektrischen Speisung

verfolgt. Dabei kamen die Heizregister und die Pumpe zur Anwendung. Diese

Lösung mit der Vorheizung der

Lokomotive kannte man in der Schweiz und

Diesellokomotiven wurden schon immer im Stilllager an eine Heizanlage

angeschlossen. Nur, wenn es diese Möglichkeit nicht gab, wurde auf der

Lokomotive das Gerät von Vebasto aktiviert.

Zudem waren auch Steckdosen für 230

Volt und 50

Hertz vorhanden. Diese

wurden benötigt, damit das

Lokomotivpersonal ihre elektrischen Geräte an der

Lokomotive anschliessen konnten. Diese Steckdosen waren dafür ausreichend

bemessen worden, waren so doch genau gleich abgesichert, wie die

Steckdosen in den Haushaltungen. Wir haben daher normale Steckdosen auf

der Lokomotive vorhanden. Wobei die Modelle der Schweiz verwendet wurden.

Zum Schluss war an diesem Netz auch die

Batterieladung

für die Steuerung angeschlossen worden. Auf der

Lokomotive kamen statisch

arbeitende Ladegeräte zur Anwendung. Dabei hatte die Maschine nicht

weniger als drei

Ladegeräte erhalten. So war gesichert, dass eine Ladung

der

Batterien auch erfolgte, wenn eines der Ladegeräte ausgefallen war.

Zudem erfolgte auch eine Ladung über die stationäre

Vorheizanlage.

Mit Hilfe der Steuerung der

Lokomotive wurde verhindert, dass die

angeschlossenen Verbraucher die Leitung überlasten konnten. So wurde die

Klimaanlage nur im Haltebetrieb betrieben und die Heizanlage funktionierte

ebenfalls nur um die Temperatur zu erhalten. Musste die kalte Lokomotive

jedoch aufgeheizt werden, hatte der

Dieselmotor Vorrang, so dass die

Leistung der Erwärmung des Motors genutzt wurde.

Die Erzeugung von

Druckluft über die stationäre

Vorheizanlage, wie sie bei

elektrischen

Lokomotiven möglich war, war nicht vorhanden. Dabei war der

Grund simpel, denn im Gegensatz zu elektrischen Lokomotiven war es

problemlos möglich, die Maschine auch ohne Druckluft zu starten. Jedoch

war die Druckluft für den Betrieb der Lokomotive wichtig, denn ohne die

Druckluft war die Abbremsung der Lokomotiven nicht gewährleistet. Somit

musste zuerst Druckluft erzeugt werden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2017 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Diese

Nebenbetriebe wurden einerseits mit mit Hilfe einer hydraulischen Lösung

mit Energie versorgt. Es kam aber auch zu einem Bereich, bei dem nur eine

elektrische Lösung möglich war.

Diese

Nebenbetriebe wurden einerseits mit mit Hilfe einer hydraulischen Lösung

mit Energie versorgt. Es kam aber auch zu einem Bereich, bei dem nur eine

elektrische Lösung möglich war. Die

Regelung und somit die Optimierung der

Die

Regelung und somit die Optimierung der Beim zweiten Teil der Anlage, der durch eine eigene

Beim zweiten Teil der Anlage, der durch eine eigene

Da wir hier ein normales Netz mit

Da wir hier ein normales Netz mit