|

Schmierung und Kühlung |

|||

| Navigation durch das Thema | |||

|

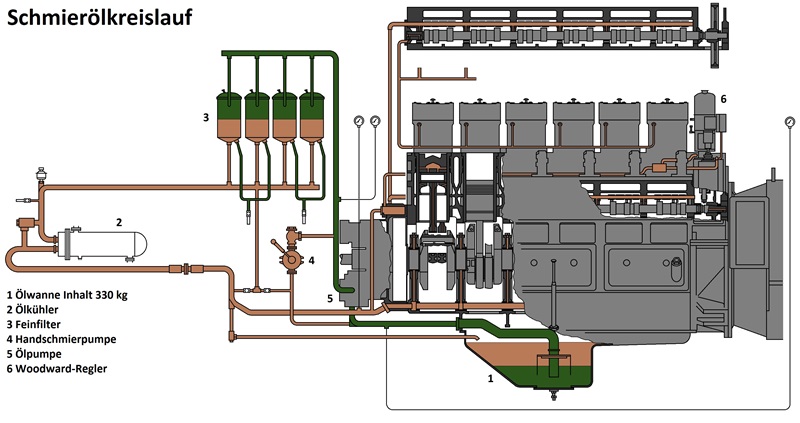

So grosse Motoren müssen natürlich angemessen geschmiert und

gekühlt werden. Gerade bei der

Schmierung

des

Dieselmotors

war ein sorgsamer Aufbau nötig. Die sich schnell bewegenden Teile eines

Verbrennungsmotors mussten daher mit einer intensiven Schmierung versehen

werden. Daher ist es nicht überraschend, dass auch hier viel Wert

daraufgelegt wurde. Das zeigte auch die Überwachung mit dem

Woodwardregler.

Verwendet wurde auch beim

Dieselmotor

der Bau-reihe Bm 4/4 handelsübliches

Öl

für Verbrennungs-motoren. Dieses

Schmiermittel

wurde zudem auch für die

Schmierung

der

Turbolader

(0.8 Liter) und für den

Woodwardregler

(2 Liter) verwendet. Die von der Kurbelwelle angetriebene Schmieröl-pumpe saugte das Schmiermittel aus der Ölwanne an und presste dieses durch die Winslow-Feinfilter und den Ölkühler.

Bei den

Lokomotiven

mit den Nummern 18 427 bis 18 446 wurde zusätzlich noch ein Spaltfilter

verwendet. Diese Lösung sorgte dafür, dass das

Schmiermittel

von Verschmutzungen befreit auf eine für die

Schmierung

optimale Temperatur gebracht wurde.

Speziell war, dass die

Ölpumpe

mehr

Schmiermittel

förderte, als die Leitungen im

Dieselmotor

aufnehmen konnten. Dadurch entstand in der Leitung ein Überdruck, der bis

zu acht

bar

betragen konnte. Überschüssiges Schmieröl wurde daher wieder zurück in die

Wanne geleitet. Dadurch wurde auch das

Öl

in der

Ölwanne

abgekühlt. Damit war im Betrieb gesichert, dass immer genügend

Schmiermittel zum Motor gelangte.

Das

Schmiermittel gelangte anschliessend durch die Schwerkraft wieder in

die unter dem Motor montierte Wanne. Dabei führte das Schmiermittel auch

Verschmutzungen ab und kühlte zu einem Teil die Bauteile des

Dieselmotors.

Durch das grosse Volumen beruhigte sich das Schmiermittel und die im

Öl

enthaltenen Verschmutzungen sanken auf den Boden der Wanne ab. Daher

musste das Schmiermittel regelmässig ersetzt werden.

Dazu war bei den

Lokomotiven

mit den Nummern 18 401 bis 18 426 eine manuelle Pumpe

vorhanden, die das

Schmiermittel von der Wanne direkt in den Motor

presste. Die restlichen Maschinen besassen eine Vorschmierpumpe. Bei der manuellen Lösung konnte es passieren, dass zu wenig vorgeschmiert wurde. Wurde nun der Dieselmotor gestartet, war die Schmierung nicht ausreichend und es konnte kein Druck aufgebaut werden.

In diesem Fall

löste der

Woodwardregler aus und der Motor konnte nicht gestartet werden.

Der Vorgang musste daher wiederholt werden. Bei der Vorschmierpumpe liess

sich der Motor erst nach Abschluss der Vorschmierung starten. Für die Kühlung des Dieselmotors reichte das Schmiermittel bei weitem nicht aus. Die durch die Verbrennung entstehende grosse Wärme musste daher mit anderen Mitteln vom Motor abgeleitet werden.

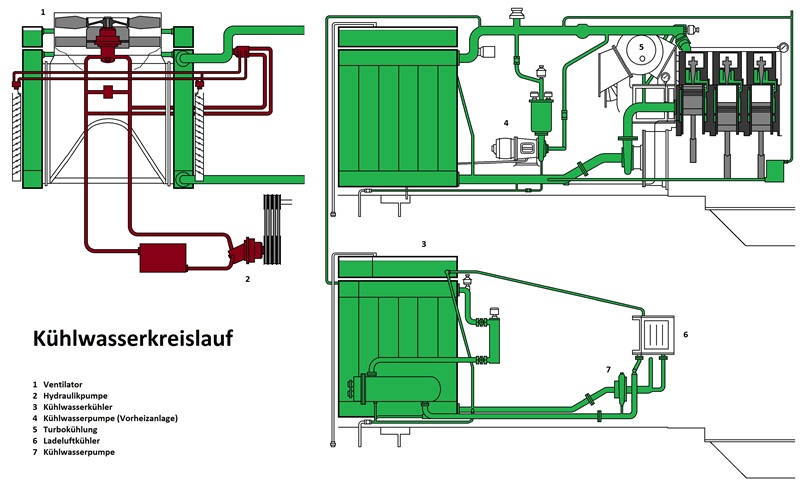

Eine

Kühlung

mit Luft

konnte die Wärme bei dieser Leist-ungsklasse ebenfalls nicht ausreichend

abführen. Daher baute man auch bei den

Lokomotiven

dieser Baureihe eine

mit Flüssigkeit betriebene Kühlung für den

Dieselmotor ein.

Das mit Flüssigkeit betriebene Kühlsystem der

Lokomotive

bestand aus zwei

miteinander verbundenen, jedoch unabhängig arbeitenden Kreisläufen. Der

wichtige Hauptkreislauf diente zur

Kühlung

des

Dieselmotors und der beiden

Abgasturbolader. Der zweite als Nebenkreislauf bezeichnete Kreislauf war

für die Ladeluftkühler und die Schmierölkühler zuständig. Damit erreichte

man eine optimal aufgebaute Kühlung.

Dabei förderte die Pumpe das

Kühlmittel von den

Kühlern direkt zu den zu kühlenden Bauteilen.

Anschliessend gelangte das

Kühlwasser

wieder zu-rück zu den Kühlern. Es

entstand so ein geschlos-sener Kreislauf. Die Aufteilung dieser Kühlelemente war nicht innerhalb der ganzen Serie gleich. Bei den ersten Lokomotiven mit den Nummern 18 401 bis 18 426 waren die Kühlelemente 7/5 verteilt worden.

Womit der Hauptkreislauf eine etwas

grössere Kühlfläche erhalten hatte. Bei den restlichen

Loko-motiven

war

dann die Aufteilung gleich und jeder Kreislauf hatte sechs Kühlelemente

erhalten. Auf die Funktionsweise der

Kühlung

hatte das jedoch keinen

Einfluss.

Im Kühlsystem waren 460 Liter Wasser enthalten. Dieses verteilte sich mit

320 Litern auf den Hauptkreislauf und mit 140 Litern auf den

Nebenkreislauf. Dem

Kühlwasser

wurde ein Korrosionsschutz beigemengt.

Dessen Konzentration lag bei knapp 1%. Weitere Zusätze, wie ein

Frostschutzmittel gab es bei der

Lokomotive

nicht, so dass bei

Überfuhrfahrten in geschlepptem Zustand das Wasser über die vorhandene

Entleerung abgelassen werden musste.

Da das

Kühlwasser

der

Lokomotive, wie alle damaligen

Diesellokomotiven der

Schweizerischen Bundesbahnen SBB kein

Frostschutzmittel besass, musste

besonders im Winter verhindert werden, dass das Wasser bei abgeschaltetem

Dieselmotor gefrieren konnte. Das hätte dazu geführt, dass der Motor durch

die Kraft des Wassers gesprengt worden wäre. Ein schwerer Schaden am Motor

wäre dadurch entstanden.

Die

Vorheizanlage hatte mehrere Gründe. Zum einen wurde verhindert, dass

das

Kühlwasser in der

Lokomotive

gefrieren konnte. Andererseits, konnte

der Motor so geschont werden, weil er keinen schädlichen

Kaltstart hatte.

Da das

Führerhaus über eine Wasserheizung ab dem Kühlsystem des Motors

geheizt wurde, konnte dank der Vorheizanlage auch verhindert werden, dass

sich die Scheiben im Winter mit Raureif belegen.

Über den Wasserkühlern befanden sich die Vorratsbehälter, die auch als

Expansionsgefäss für das Wasser dienten. Deren Befüllung konnte mit zwei

vorne am

Vorbau angebrachten Schaugläsern kontrolliert werden. Die

Behälter waren durch Leitungen mit dem zugehörigen Kreislauf sowie

gegenseitig unter sich verbunden. So konnte sich der Wasserstand im ganzen

Kühlsystem ausgleichen. Trotzdem mussten die Systeme immer sehr gut

gefüllt sein.

Um das Wasser ebenfalls zu kühlen war die Fläche der

Kühler so ausgelegt

worden, dass die Wärme mit einer künstlichen Zirkulation abgeführt werden

konnte. Die natürliche Zirkulation reichte jedoch nur, wenn der

Dieselmotor im Leerlauf lief. Daher war die Überwachung der

Kühlung

so

ausgelegt worden, dass der Motor in den Leerlauf wechselte, wenn der Druck

in den Leitungen unter den vorgegebenen Wert sank.

Die

Kühlluft

wurde anschliessend nach oben wieder

ausgestossen und so ins Freie entlassen. Dadurch konnte in den

Bahnhöfen

wirksam verhindert werden, dass die warme Kühlluft seitlich ausströmte und

so eventuell Reisende und das Personal belästigte. Angetrieben wurde der Ventilator über ein hydrosta-tisches System. Das dazu verwendete Hydrostatiköl wurde von einer Pumpe in Bewegung versetzt und lagerte in einem speziellen Behälter.

Diese Hydrostatikpumpe war wiederum

über Keilrie-men an der

Kurbelwelle

des

Dieselmotors angeschlos-sen worden.

Damit lief die Pumpe in dem Moment, wenn der Dieselmotor gestartet wurde.

Der

Ventilator stand damit bereit.

Gesteuert wurde der

Ventilator von der Temperatur des

Kühlwassers. Dazu

waren spezielle

Ventile vor-handen. Bewegte sich diese in geringem Rahmen,

stand der Ventilator still und die Lamellen an der Seite waren

geschlossen. Begann sich das Wasser zu erwärmen, wurden zuerst die

Jalousien geöffnet. Damit setzte die natürliche

Kühlung

ein und es wurde

bereits Wärme abgeführt. Jedoch stand der Ventilator immer noch still.

Je Wärmer das Wasser wurde, desto schneller lief der

Ventilator und die

Jalousien wurden entsprechend weiter geöffnet. Bei voller

Leistung standen

diese deutlich vor und der Ventilator lief mit der vollen Drehzahl. Die

Strömung durch den

Kühler war nun auf der maximalen Höhe. Damit war eine

ausreichende

Kühlung

vorhanden, die auch unter Volllast des

Dieselmotors

genug Wärme abführen konnte. So war eine gute Kühlung vorhanden.

Stieg die Temperatur im

Kühlwasser auf über 90°C an, wurde der

Dieselmotor

in den Leerlauf geschaltet und die

Hydraulikstatikanlage voll aufgesteuert.

Damit wurde nun der

Ventilator mit voller

Leistung betrieben und das

Kühlwasser weiter gekühlt. Ein Abstellen des Dieselmotors hätte eine

Kühlung

jedoch verhindert, weil dann die Pumpe ebenfalls nicht mehr

funktioniert hätte. Daher durfte der Motor nicht nach einer Fahrt mit

Volllast abgestellt werden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Das

für die

Das

für die

Da durch diesen Aufbau beim Start des Motors etwas Zeit ver-gehen konnte,

bis das

Da durch diesen Aufbau beim Start des Motors etwas Zeit ver-gehen konnte,

bis das  Jeder Kreislauf besass seine eigene von der

Jeder Kreislauf besass seine eigene von der

Daher war das Kühlsystem mit einer elektrischen Kühlwasserheizung mit

elektrischer Umlaufpumpe ab dem Landesnetz ausgerüstet worden. Die

abgestellte

Daher war das Kühlsystem mit einer elektrischen Kühlwasserheizung mit

elektrischer Umlaufpumpe ab dem Landesnetz ausgerüstet worden. Die

abgestellte

Zur

Zur