|

Mechanische Konstruktion |

|||

| Navigation durch das Thema | |||

|

Als tragendes Element für die

Lokomotive

wurde ein Rahmen aufgebaut. Beim Bau von Lokomotiven hatte sich diese

Bauweise bisher bewährt und wurde nicht mehr verändert. Dabei verwendete

man einen aus Stahlblechen und Gussteilen geformten Plattenrahmen. Die

einzelnen Platten besassen eine Wandstärke von 28 mm und waren daher

alleine schon sehr kräftig ausgeführt worden. Verbunden wurden die

einzelnen Teile des Rahmens mit Nieten.

Der vordere Querträger wurde dabei kräftiger ausgeführt als die

anderen im Rahmen verteilen Träger, die nur der Stabilisation dienten. An

der Spitze wurde der Plattenrahmen daher mit einem eigentlichen

Stossbalken

abgeschlossen. Dieser Stossbalken wurde zusätzlich verstärkt und mit

Stützen gegenüber den Längsträgern verstrebt. So konnten dort die Kräfte

der Zug- und

Stossvorrichtungen

aufgenommen und in den Rahmen geleitet werden.

Dieser gefederte Haken hatte den Vorteil, dass er sich in engen

Kurven

gegen die Kraft der

Feder

strecken konnte. Es entstanden so weniger Brüche der

Kupplung.

Eine Lösung, die als erste Verbesserung seit der Einführung angesehen

werden konnte. Am Zughaken wurde schliesslich die Schraubenkupplung montiert. Sie bestand aus den üblichen Bauteilen und konnte dank der Spindel in der Länge verändert werden. Die Beweglichkeit der Kupplung war jedoch nur in zwei Richtungen unbeschränkt.

So konnten sich die Fahrzeuge um die eigenen

Achsen

drehen und sich in der Höhe unterschiedlich verhalten. Einzig in engen

Kurven

kam es zu einer einseitigen Belastung der

Kupplung. Daher waren Brüche der Kupplung zu jener Zeit keine Seltenheit. Bis die Probleme gelöst werden konnten, musste die Kupplung mit einer Notkupplung ergänzt werden.

Die Notkupplung bestand aus einem einfachen Bügel, der am

Zughaken

montiert wurde. Damit konnte man die Fahrt bis zu einer geeigneten Stelle

fortsetzen. Jedoch muss man bedenken, dass immer zwei Kupplungen vorhanden

waren und man zuerst die zweite

Schraubenkupplung

nutzte.

Einen Nachteil hatte diese

Schraubenkupplung

jedoch. Sie konnte keine

Stosskräfte

übertragen und war nur auf

Zugkraft

ausgelegt worden. Daher musste man sie mit den beiden seitlich montierten

Stossvorrichtungen

ergänzen. Wie bei den anderen Fahrzeugen der damaligen Zeit, verwendete

man dazu mit Schrauben auf dem

Stossbalken

montierte

Stangenpuffer.

Die Stangenpuffer konnte so bei einem Defekt leicht ausgewechselt werden.

Rechts hingegen schraubte man auf dem

Puffer

einen gewölbten Teller fest. So traf immer ein gewölbter auf einen flachen

Pufferteller.

Nur so konnten diese auch in den

Kurven

die Kräfte ohne Probleme in den Puffer ableiten. Um den Stossbalken der Lokomotive abzuschliessen, muss noch erwähnt werden, dass sich hier auf beiden Seiten ein einfacher Rangiertritt mit einer ebenso einfachen Haltestange befand.

Daher war es eine richtige Kletterpartie, wenn man die kleine auf

dem

Stossbalken

montierte

Plattform

erreichen wollte. Diese benötigte man bei der Wartung, denn nur so war der

Zugang zur

Rauchkammer

möglich. Im Betrieb nutzte man diese Plattform jedoch nicht.

Damit wird es Zeit, wenn wir diesen Rahmen auf das

Laufwerk

stellen. Dabei betrachten wir dieses

Fahrwerk

von vorne nach hinten und beginnen daher mit dem

Laufdrehgestell.

Dieses wurde ähnlich wie der Hauptrahmen als Plattenrahmen aufgebaut.

Dieser Aufbau entsprach der

Bauart

Winterthur, die im Gegensatz zur Variante Bissel eine geringere seitliche

Verschiebbarkeit aufwies. Dadurch entstand eine sehr gute Laufruhe.

Im Rahmen des

Drehgestells

wurden schliesslich die beiden

Laufachsen

montiert. Diese liefen dabei in zwei

Gleitlagern,

die mit Lagerschalen aus

Weissmetall

versehen wurden. Diese Bauweise der innerhalb der

Räder

liegenden

Lager,

hatte sich schon bei der

Gotthardbahn bewährt und dank dem Weissmetall besassen diese Lager

sehr gute Schmiereigenschaften, auch wenn sie trocken liefen. Wobei das

natürlich nicht der Fall war.

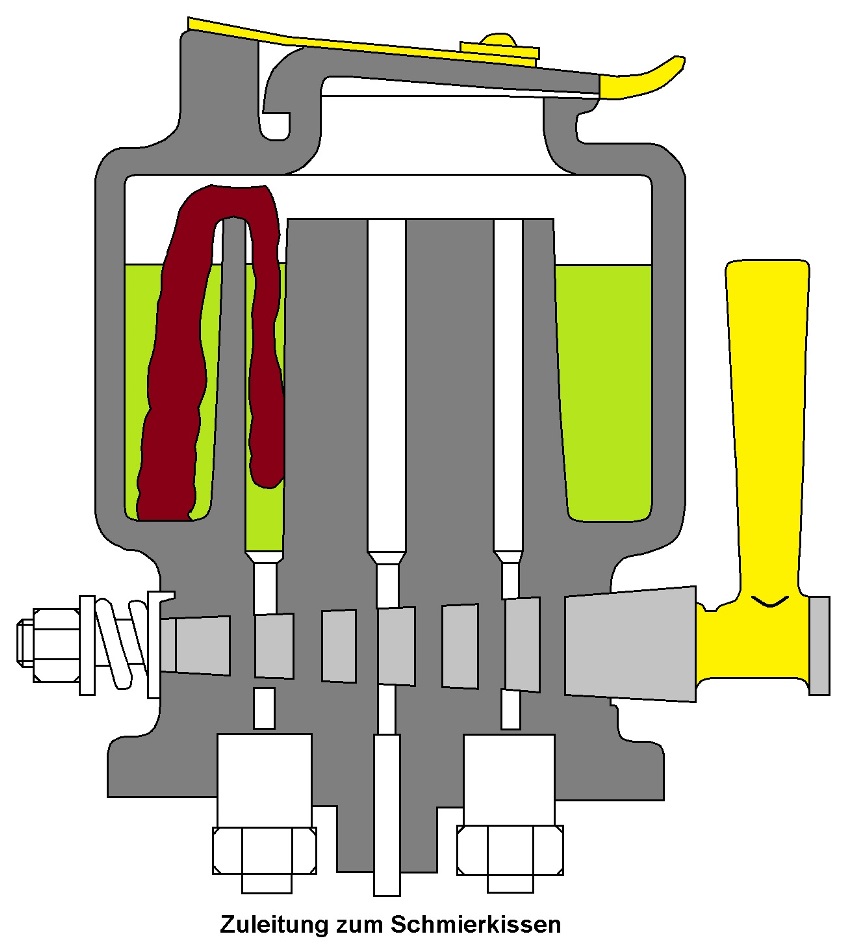

Damit das nicht passierte, versah man die

Lager

mit einer zusätzlichen

Schmierung.

Dabei wurde das

Schmiermittel

mit Hilfe einer Sumpfschmierung auf die Welle aufgetragen. So reduzierte

sich die Reibung im Lager und die Lagerschalen erhitzten nicht mehr so

stark. Abgefedert wurden die Laufachsen der Lokomotive mit über den Lagern eingebauten Schraubenfedern. Diese waren in einem geschlossenen Gehäuse untergebracht worden und waren daher nicht zu erkennen.

Da die

Schraubenfedern,

die eine kurze Schwingungsdauer haben, in diesem Gehäuse eingeklemmt

waren, wurden sie durch die Reibung gedämpft. Es kam nicht mehr zu den

hüpfenden Effekten, wie man sie bei der Baureihe

A3t der

Gotthardbahn noch kannte. Bei der Konstruktion musste man wegen dem verfügbaren Platz die Feder richtiggehend im Gehäuse einpferchen. Dadurch konnte sie sich nicht mehr frei bewegen. Indirekt wurde durch die engen Platzverhältnisse eine Dämpfung der Schwingungen erreicht.

Man hatte einen mechanischen

Dämpfer

erhalten, obwohl man sich dieser Tatsache damals schlicht noch nicht

bewusst war. Nebeneffekt war eine funktionierende

Schraubenfeder.

Der Abstand der beiden

Achsen

betrug 2 000 mm und sie wurden auf beiden Seiten mit

Rädern

versehen. Dieser Räder waren als Speichenräder mit

Radreifen

als Verschleisselement ausgeführt worden. Der Durchmesser wurde mit 850 mm

angegeben und so entsprachen diese

Laufachsen

jenen, die schon bei anderen Baureihen verwendet wurden. Man konnte so die

Vorhaltung von speziellen Achsen reduzieren.

Bleibt zum Abschluss des

Laufdrehgestells

nur noch zu erwähnen, dass dieses mit zwei

Schienenräumer

vor Gegenständen auf den

Schienen

geschützt wurde. Bei den Schienenräumern kamen bereits normierten Modelle

zur Anwendung. Gerade hier waren im Betrieb sehr oft Beschädigungen zu

erwarten. Damit die Kräfte optimal aufgenommen werden konnten, wurden die

beiden Bleche zudem mit einer einfachen Stange verbunden.

Wie bei den

Laufachsen

mussten auch die

Achslager

der

Triebachsen

mit einer zusätzlichen

Schmierung

versehen werden. Damit die Reibung im Achslager reduziert wurde, baute man

eine Sumpfschmierung ein, die mit Hilfe eines Schmierkissens das

Schmiermittel

auf die Achswelle übertrug. So konnte die Reibung reduziert werden

und das

Lager

erwärmte sich im Betrieb nicht mehr so stark, dass es zu Schäden an den

Lagerschalen kam.

Um eine optimale

Schmierung

der stark beanspruchten

Achslager

der

Triebachsen

zu ermöglichen, wurde eine Schmierpumpe eingebaut. Diese Schmierpumpe der

Bauart

Friedmann hatte sich schon bei anderen Baureihen bewährt und wurde auch

hier so umgesetzt. Dabei waren nicht nur die

Lager

der Triebachsen daran angeschlossen worden. Bei einem Halt musste man die

schwer zugänglichen Lager daher nicht manuell nachschmieren.

Die

Triebachsen

wurden mit tiefliegenden

Blattfedern

abgefedert. Diese Lösung hatte sich bei der Baureihe

A3t der

Gotthardbahn bewährt und kam daher auch hier zur Anwendung.

Dabei zeichneten sich die Blattfedern, die aus flachem

Federstahl

aufgebaut wurden, durch eine sehr lange Schwingungsdauer aus. Zudem

mussten die Federpakete kaum gewartet werden und man hatte eine grosse

Erfahrung mit dem Aufbau.

Um Kuppen und Senken mit der

Lokomotive

problemlos zu befahren, wurden die Federpakete der

Triebachsen

eins und zwei mit einem Ausgleichshebel verbunden. Dank diesen Balanciers

wurde die zweite Triebachse entgegen der ersten

Achse

bewegt. Das bedeutet, dass eine grössere

Achslast

auf der ersten Achse dazu führte, dass die zweite Triebachse nach unten

gedrückt, und so nicht entlastet wurde. Damit entstanden ausgeglichene

Achslasten.

Beim Abstand der

Triebachsen

gab es zwischen den

Prototypen

und der späteren Serie deutliche Unterschiede. So wurden die Triebachsen

bei den beiden Prototypen gleichmässig im Rahmen mit einem Abstand von

1 950 mm montiert. Bei der Serie kam es jedoch zur Aufteilung, weil die

dritte Triebachse leicht nach hinten verschoben wurde. So wurde zwischen

den Triebachsen zwei und drei ein Abstand von 2 200 mm gemessen.

Das wirkte sich natürlich auch auf den festen Radstand der

Lokomotive

aus. Dieser wurde bei den beiden

Prototypen

mit 3 900 mm angegeben. Die Serie bekam jedoch einen Wert von 4 150 mm.

Die Streckung des Achsstandes war eine direkte Folge der Tatsache, dass

die zulässige Geschwindigkeit der Maschine auf 100 km/h angehoben wurde.

Dabei liefen die Maschinen der Serie etwas ruhiger im

Gleis,

was die guten Laufeigenschaften der Prototypen zusätzlich verbesserte.

Dieser wurde als Speichenrad ausgeführt und er nahm auch die wegen

dem verwendeten

Stangenantrieb

notwenigen Gegengewichte auf. Diese Lösung hatte sich seit Jahren bewährt,

da damit sehr viel Gewicht eingespart werden konnte. Als Verschleissteil erhielten diese Radkörper eine aufgezogene Bandage. Dieser Radreifen enthielt die Lauffläche und den Spurkranz. Damit die engen Kurven leichter durchfahren wer-den konnten, wurden die Spurkränze der mittleren Triebachse schmaler ausgeführt.

So hatte diese im

Gleis

mehr Platz und die

Loko-motive

klemmte auch in engen

Kurven

bis hinunter zu einem Durchmesser von 200 Meter nicht. Das fertig aufgebaute Rad hatte einen Durchmesser von 1 780 mm erhalten. Dieser Wert war besonders, denn er war nicht so gross, wie bei der Lokomotive in Frankreich, aber deutlich grösser, als bei der Baureihe A3t der Gotthardbahn.

Dadurch gewann die Maschine jedoch an Eleganz und nebenbei konnte

auch die zugelassene

Höchstgeschwindigkeit

auf 100 km/h angehoben werden. Man fand daher einen Konsens zwischen

Zugkraft

und Tempo.

Der Rahmen und das

Fahrwerk

der

Lokomotive

wurden mit einem Umlaufblech abgedeckt. Dieses diente der Wartung am

Kessel

und schützte auch das empfindliche

Laufwerk

der Lokomotive. Speziell am Umlaufblech war, dass es vorne ab dem Bereich

der

Zylinder

gegen den

Stossbalken

hin verengt wurde. Das führte dazu, dass die Maschine eine sehr elegante

Silhouette hatte. Absturzsicherungen waren jedoch keine vorhanden.

Damit sich das Personal auf dem Umlaufblech festhalten konnte,

wurden entlang dem

Kessel

beidseitig Handläufe montiert. Diese Handläufe wurden auch im Bereich des

Führerhauses

auf der gleichen Höhe montiert. Jedoch nutzten diese nicht mehr viel, da

das Umlaufblech nicht im Bereich des Führerhauses montiert wurde. Dort war

nur ein sehr schmaler Absatz vorhanden, so dass kaum sicher gestanden

werden konnte.

Wegen der Höhe und dem Durchmesser der

Triebräder

wurde das Umlaufblech durch letzte durchbrochen. Ein Umstand, den es bei

anderen Baureihen auch schon gegeben hatte, hier aber wegen der grossen

Räder

umgesetzt werden musste. Damit die Räder keine Gefahr darstellten, wurden

diese mit Hauben abgedeckt, so dass sie über dem Umlaufblech nicht mehr zu

erkennen waren. So wurde wirklich alle getan um das empfindliche

Fahrwerk

zu schützen.

Dadurch konnte er sich gegenüber dem Rahmen in seiner Länge

verändern, ohne dass die

Achslasten

nachteilig beeinflusst würden. Ein Punkt, den man wegen der Erwärmung des

Metalls beim

Kessel

berück-sichtigen musste. Die Kessellinie, also die Mitte des Kessels kam auf eine Höhe von 2 660 mm über der Oberkante der Schiene zu liegen. Diese Höhe wurde wegen dem Rahmen und der Feuerbüchse technisch vorgegeben und war nicht besonders hoch angeordnet worden.

Zusammen mit dem auf dem

Kessel

aufgebauten

Kamin

erreichte die

Lokomotive

eine Höhe von 4 490 mm über Schienenoberkante. Wobei die

Prototypen

einen etwas kürzeren Kamin hatten.

Damit kommen wir zum letzten Aufbau auf dem Rahmen. Das

Führerhaus

der

Lokomotive

wurde im Bereich der

Feuerbüchse

aufgebaut um umschloss diese. Es bestand aus den beiden Seitenwänden, der

Frontwand

und dem Dach. Als Boden diente eine mit Holzplanken belegte

Plattform.

Es war somit ein einfaches Führerhaus ohne besondere Auffälligkeiten

verwendet worden. Bei genauer Betrachtung gab es aber ein paar

Besonderheiten.

Beginnen wir mit der

Frontwand.

Diese wurde einfach aufgebaut und bestand aus einem quer zur Fahrrichtung

stehenden senkrechten Blech. Mehr war es eigentlich wirklich nicht. Damit

eine Sicht nach vorne ermöglicht wurde, baute man auf beiden Seiten des

Kessels

eine Öffnung ein. Diese Öffnung war eigentlich ein rundes Loch, das

einfach etwas nach unten verlängert wurde. Zum Schutz vor dem Sonnenlicht

wurde darüber ein

Sonnendach

montiert.

Dieses war kräftig genug um auch kleinere Tiere, wie Vögel oder Mücken die aus Versehen den Fahrweg kreuzten, daran zu hindern in den Füh-rerstand zu gelangen.

So konnte zumindest aus der Mücke kein Elefant werden. Es war

jedoch nicht möglich, die

Front-fenster

bei Regen zu reinigen, oder diese zu öffnen. Wenn wir zu den aus Stahlblech aufgebauten Sei-tenwänden kommen, erkennen wir einen deutlichen Unterschied zwischen den Prototypen und der Serie. Bei den beiden Prototypen wurde die untere Line der Seitenwand im Bereich des Zustiegs nach unten gezogen und mit einer starken Rundung versehen.

Bei den in Serie gebauten Maschinen vereinfachte man die

Seitenwände jedoch, so dass eine gerade Linie entstand. In der oberen Hälfte der Seitenwände, wurden hintereinander zwei einfache Fenster eingebaut. Diese Fenster wurden durch eine schmale Säule in der Mitte getrennt.

Dabei war das vordere Fenster fest eingebaut wor-den. Das hintere

Fenster war hingegen als Schiebe-fenster ausgeführt worden und es konnte

nach vorne verschoben werden. So entstand eine grosse Öff-nung, durch die

man problemlos den Kopf strecken konnte.

Abgedeckt wurde das

Führerhaus

mit einem leicht gerundeten Dach, das zwei Abzugsvorrichtungen enthielt.

Das Dach war in der Rundung zwischen den beiden

Prototypen

und der Serie leicht unterschiedlich. Gross war die Abweichung jedoch

nicht und dieses Dach wurde nach hinten über die Seitenwände hinaus bis in

den Bereich des

Tenders

verlängert. So entstand ein offener aber gut gedeckter Arbeitsplatz für

das

Lokomotivpersonal.

Der Zugang zum

Führerstand

erfolgte über seitliche Leitern, die an der

Lokomotive

montiert wurden. Diese Leiter, die einfach aufgebaut wurde, besass

beidseitig

Griffstangen.

Wobei nur die vordere Griffstange an der Lokomotive montiert wurde. Die

hinter Stange war ein Bestandteil des

Tenders.

Hier war eigentlich keine Möglichkeit vorhanden, den Zugang zum

Führerhaus

auch etwas einfacher zu ermöglichen.

Verwendete man früher als Absturzsicherung bei den

Führerständen

eine einfache Kette, wurden diese Aufstiege bei dieser Maschine mit einer

halbhohen Türe verschlossen. Dabei handelte es sich um eine zweiflügelige

Türe, die sowohl gegen den

Tender

hin, als auch zur

Lokomotive

geöffnet werden konnte. An beiden Fahrzeugen war ein Flügel montiert

worden. Damit das

Lichtraumprofil

nicht verletzt wurde, öffneten sich die Flügel gegen den Innenraum.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

In

der Mitte des

In

der Mitte des

Die

Die  Die

Eigenschmierung der

Die

Eigenschmierung der

Damit

kommen wir zu den drei

Damit

kommen wir zu den drei

An

den

An

den

Auf

dem Rahmen aufgebaut wurde schliesslich der

Auf

dem Rahmen aufgebaut wurde schliesslich der

Damit

die Löcher in der

Damit

die Löcher in der