|

Neben- und Hilfsbetriebe |

|||

| Navigation durch das Thema | |||

|

Auch wenn ich im Titel von Neben- und

Hilfsbetrieben

gesprochen habe, war der

Neigezug

etwas anders aufgebaut worden, denn es gab schlicht keine klare Trennung

zwischen diesen Bereichen. So fehlte die klassische

Zugsammelschiene

und auch sonst, war es nicht so, wie man erwarten würde. Doch beginnen wir

die Betrachtung beim Abgriff der

Spannung.

Beginnen werden wir bei der Versorgung dieser beiden Bereiche

nicht, wie gewohnt beim

Transformator,

sondern beim

Zwischenkreis

des

Umrichters

in Wagen zwei oder, da auch hier alles doppelt vorhanden war, im Wagen

sechs. Zwischen diesen beiden Wagen gab es auch hier keinen Unterschied.

Man kann wirklich behaupten, dass der grösste Unterschied bei den Nummern

zu finden war.

Auch sonst gab es grosse Unterschiede in diesem Bereich. Die

Nebenbetriebe

und

Hilfsbetriebe

anderer Baureihen, wurden nicht mehr getrennt ausgeführt, was die Anzahl

Leitungen reduzierte. Mit anderen Worten, wir hatten eine einzige

Einrichtung, die für die Versorgung aller nicht mit dem direkten Betrieb

verbunden Baugruppen verantwortlich war.

Die aus dem

Zwischenkreis

bezogene

Gleichspannung

wurde nur dem eigens dazu vorgesehenen

Hilfsbetriebestromrichter

(HSR) geführt. Einen eigenen vollwertigen

Umrichter

für die

Nebenbetriebe

gab es jedoch nicht mehr, so dass alle Bereiche an diesem HSR

angeschlossen wurden. Durch diese Lösung wurden diese Bereiche beim

elektrischen Bremsbetrieb von

Triebzug

selber mit Energie versorgt.

Nun wurde bei diesem Fahrzeug der Hilfsbe-triebestromrichter mit der im Zwischenkreis noch vorhandenen Energie im Stützbetrieb betrieben.

So blieben die

Hilfsbetriebe

in diesem Moment wei-terhin in Betrieb. Das galt daher auch für die

Nebenbetriebe. Der Reisende bemerkte daher nicht, dass der Zug ausgeschaltet wurde. Die Lüftung lief immer und dem Reisenden wurde so ein normaler Betrieb ver-mittelt.

Eine Lösung, die sicher zukunftsweisend war, weil die Reisenden

Ausfälle bei der Lüftung immer weni-ger akzeptierten. Jedoch reichte der

Stützbetrieb nicht lange, so dass nur bei

Schutzstrecken

so ver-fahren werden konnte. Die in diesem Hilfsbetriebestromrichter erzeugte Spannung betrug 1 480 Volt. Dabei hatte sie eine feste Frequenz von 50 Hertz erhalten.

Wir hatten somit eine recht hohe

Spannung

er-halten, die in einer dreipoligen

Zugsammelschiene

durch den ganzen Zug geführt wurde. Damit hatten wir nun eigentlich die

erwartete Leitung erhalten, auch wenn sie dreipolig ausgeführt wurde.

Dank der hohen

Spannung

konnten geringe

Ströme erwirkt werden, was die Dicke der

Kabel beeinflusste. Die Verbraucher bezogen danach ihre Energie von dieser

Zugsammelschiene,

so dass auch keine eigentlichen

Hilfsbetriebe

entstanden. Der Verteilung der Baugruppe konnte so besser Rechnung

getragen werden. Ein Punkt, der jedoch auch Nachteile hatte.

Diese Steckdose wurde bei den

Steuerwagen

eingebaut. Dort konnte der

Depotstrom

angeschlossen werden. Mit dem gewohnten Umschalter konnte der Wagen

umgestellt werden. Damit wurde nun die

Kühlanlage

im

Führerstand,

die

Batterieladung

des entsprechenden Wagens und der dort vorhandene

Kompressor

betrieben. Nicht versorgt wurde hingegen die

Zugsammelschiene.

Es konnten so noch einige Bereiche des

Drehstromes

genutzt werden. Dabei war sicherlich auffallend, dass die

Batterieladung

im

Steuerwagen

funktionierte. Wichtig war dies, weil hier die Rechner des

Triebzuges

angeschlossen waren und ohne diese konnte der Triebzug nicht eingeschaltet

werden. Das galt natürlich auch für die Druckluft

und den

Hilfsluftkompressor,

der nur mit Energie arbeiten konnte.

Es wird jedoch Zeit, wenn wir wieder zur

Zugsammelschiene

zurückkehren und die dort angeschlossenen Einrichtungen etwas genauer

ansehen, denn nur so können wir deren Bedeutung erkennen. Wichtig war

hingegen, dass kaum ein Bauteil direkt hier angeschlossen wurde, denn das

Netz mit

Drehstrom

und die

Frequenz

von 50

Hertz

ermöglichten neue spannende Lösungen für bekannte Probleme.

Dabei lohnt es sich, wenn wir jeden Wagen des Zuges genauer

ansehen, denn so lernen wir auch die Bedeutung besser kennen. Wobei

natürlich auch jetzt wieder die baugleichen Wagen identisch ausgeführt

wurden. Ein besonderer Umstand, den die Konstrukteure hier wirklich bis

zum letzten Bauteil umgesetzt hatten und so einige Wagen fei ausgetauscht

werden könnten.

Wagen

1 und 7: Hier kam das

Hilfsbetriebe-Modul zum Einbau. Zusätzlich wurde aber auch

der

Kompressor mit der notwendigen Energie versorgt. Ein

Schütz sorgte

dafür, dass der Kompressor, der mit einer

Spannung von 400

Volt

Drehstrom

betrieben wurde, nicht dauernd lief und dass er mit einem

Druckschwankungsschalter immer einen optimalen Luftvorrat bereitstellen

konnte.

Zudem konnte nun die

Spannung an die benötigten Werte angepasst

werden und das war nicht überall gleich. Zudem gab es hier noch direkt

angeschlossene Baugruppen, die eine variable

Frequenz benötigten.

Ergänzt wurden diese Bereiche bei diesen Wagen mit der

Ventilation 1 der

Rückkühlung des

Stromrichters. Sie haben richtig gelesen, die Ventilation

für die auf dem Wagen zwei verbauten Baugruppen war zum Teil im Wagen eins

eingebaut worden. Möglich wurde diese Lösung, wegen der beim

Umrichter

verwendeten

Kühlung mit Flüssigkeit. Wo diese abgekühlt wurde, war nicht

so wichtig.

Es

war so möglich, die Achslasten etwas besser auszugleichen. Daher kam es

hier zur besonderen Situation, dass diese Achslasten im ganzen Zug in

einer engen Toleranz gehalten werden konnten. Zwischen dem schwersten und

leichtesten Fahrzeug war nicht einmal eine Tonne Unterschied vorhanden.

Ein Punk, der für das Fahrzeug sprach und welcher noch wichtig sein wird.

Neben

diesen auf die Fahrzeuge beschränkten Baugruppen, gab es hier jedoch auch

Bereiche, die sich in allen Wagen wiederholten. Dazu gehörte natürlich die

Versorgung der

Klimaanlagen und die Ladung der

Batterien. Jedoch wurden

auch andere Bereiche, die man so nicht unbedingt erwartet in jedem Wagen

umgesetzt und das waren Steckdosen für 230

Volt

Wechselstrom.

Gerade im

Speisewagen und in den Abteilen der ersten

Klasse war das wichtig. Die anderen Bereiche konnten auch feucht gereinigt

werden, da deren Böden diese Form zuliessen. Sowohl Klimaanlage, als auch die Steckdosen und das Batte-rieladegerät waren direkt am Hilfsbetriebe-Modul angeschlossen worden. Dieses wiederum verbaute man in jedem Wagen, so dass dieses bei einem Defekt leicht ausgewechselt werden konnte.

Die Vorhaltung von speziellen Ersatzteilen,

wie diese grossen Baugruppen, konnte so reduziert werden, was besonders in

den Werkstätten ein grosser Vorteil war. Wagen 2 und 6: Die Stromrichterwagen hatten neben dem Hilfsbetriebe-Modul nur noch der Ventilator zum Wasserkühler Nummer zwei erhalten.

Hier musste man wegen

dem Gewicht auf umfangreiche Zu-satzeinrichtungen verzichten. Ein Grund,

warum der

Kühler 1 auf den Wagen eins verschoben wurde. Daher wird für uns

nun die

Kühlung der

Stromrichter wichtig.

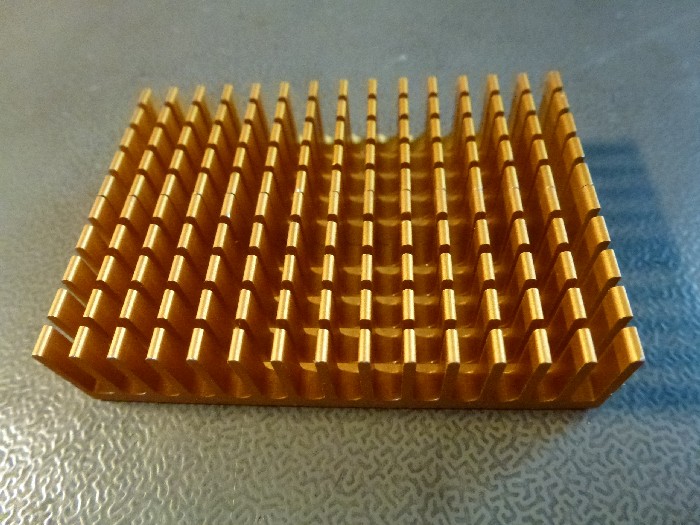

Zur

Kühlung dieser

Stromrichter wurde nicht mehr

Öl verwendet. Stattdessen

wurden die Stromrichter dieses

Triebzuges mit Wasser gekühlt. Wasser war

ein sehr gutes

Kühlmittel, das bestens für diesen Bereich geeignet war,

das aber bisher kaum verwendet wurde, weil Öl bei der

Isolation etwas

besser war. Jedoch war Wasser schonender für die Umwelt, als die

mineralischen Öle.

Dieser Aufbau konnte aber erst mit den dazu geeigneten

Thyristoren

verwirklicht werden, da diese nun speziell isoliert werden mussten. Ein

weiterer positiver Nebeneffekt war, dass bei einem Feuer im

Stromrichter,

das nicht brennbare Wasser sofort für den Löschvorgang sorgte. Das

Transformatoröl wurde damit wieder dorthin verbannt, wo es herkam, in die

Transformatoren.

Jedoch gelang diese hier

mit diesen speziellen Lösungen sehr gut, was letztlich dazu beigetragen

hatte, dass die

Achslast

von 15 Tonnen nie überschritten wurde. Speziell angesteuert wurde der Ventilator zum Wasserkühler. Dieser wurde auch bei diesem Fahrzeug stufenweise betrieben. So konnte die Kühlung in diesem Bereich der bezogenen Leistung angepasst werden.

Man konnte dadurch Energie sparen,

aber auch verhindern, dass bei der kalten Jahreszeit das Wasser in den

Leitungen des

Strom-richters gefrieren konnte. Weitere Baugruppen konnten beim Stromrichterwagen nicht verbaut werden. Es blieb daher beim Hilfsbetriebe-Modul und bei der Kühlung der Stromrichter.

Selbst die

Umwälzpumpe für das

Kühlwasser wurde über dieses Modul versorgt, so

dass auch hier handelsübliche Motoren für

Drehstrom verwendet werden

konnten. Ein Umstand, der auch beim Unterhalt Kosten einsparen sollte.

Wagen 3 und 5:

Der

Transformatorwagen hatte neben dem

Hilfsbetriebe-Modul seine ganze

Kühlung erhalten. Das bedeutete, dass hier die

Ölpumpe und die

Ventilatoren zu den Ölkühlern mit Energie versorgt werden mussten. Der

Transformatorwagen war daher grundsätzlich etwas leichter geworden, als

der

Stromrichterwagen. Das mag Sie vielleicht überraschen, war jedoch ein

wichtiger Punkt.

Etwas weniger deutlich

galt das jedoch auch für den Wagen drei mit dem

Gepäckabteil. Jedoch soll

uns nun der

Transformator interessieren. Gerade die Küche war auch für das Hilfsbetriebe-Modul ein wichtiger Faktor, denn für die dort ver-wendeten Geräte gab es keine andere Versorgung, so dass nur mit diesem Bauteil die Energie geliefert werden konnte.

Daher musste die

Leistung aller Module auf den

Speisewagen

abgestimmt werden. Ein Punkt, der nicht vernachlässigt werden durfte. Zur Isolation und Kühlung des Transformators ver-wendete man herkömmliches Öl. Dieses Transfor-matoröl war speziell geeignet, konnte grosse Men-gen an Wärme abführen und diente gleichzeitig als zusätzliche Isolation.

Diese

Lösung hatte sich seit bald 100 Jahren beim Bau von

Transformatoren

bewährt und sollte daher auch bei diesem

Triebzug nicht geändert werden.

Die Reduktion bei den

Werkstoffen, wie Kupfer und anderen Metallen führte dazu, dass diese im

Betrieb überlastet wurden. Dies kompensierte man mit dem künstlich in

Bewegung versetzten

Transformatoröl. Dieses wurde zu den

Wicklungen

geführt und anschliessend im Ölkühler wieder durch einen

Ventilator

abgekühlt. Ein Prinzip, das ganz gut funktionierte und hier einfach eine

eigene Baugruppe darstellte.

Damit

hätten wir die beiden Halbzüge kennen gelernt, jedoch fehlt uns noch ein

Wagen und zwar jener, der in der Mitte eingereiht wurde, denn bei diesem

Fahrzeug handelte es sich wirklich um einen Wagen. Das wird sich jetzt

gleich zeigen, wenn wir nun dazu kommen. Wichtig ist nur noch, dass er zur

hinteren Hälfte des

Triebzuges gezählt wurde und zum Teil von dort

versorgt wurde.

Wagen 4:

Der Wagen vier erhielt lediglich das

Hilfsbetriebe-Modul. Weitere

Verbraucher waren hier nicht mehr vorhanden. So kann gesagt werden, dass

der Wagen Nummer vier als einziges Fahrzeug im Zug als echter Wagen

geführt werden konnte. Dank dem Hilfsbetriebe-Modul, wurde er wie ein ganz

normaler

Reisezugwagen ab einer

Zugsammelschiene mit Energie versorgt.

Es bleibt zum Schluss nur noch

zu erwähnen, dass die dreipolige

Zugsammelschiene durch den kompletten Zug

geführt wurde. Daher wurde die Leitung von beiden

Hilfsbetriebestromrichter mit Energie versorgt. Der Zug konnte daher auch

bei Ausfall eines

Stromrichters noch in seiner normalen Konfiguration

betrieben werden. Es mussten jedoch einfach Einbussen bei der

Leistung in

Kauf genommen werden.

Da

wir nun den

Triebzug aufgebaut haben und uns nur noch wenige Bereiche

fehlten, wird es Zeit, dass wir damit die Waage aufsuchen. Der komplette

Zug wurde leer mit einem Gewicht von 359 Tonnen gewogen. Besetzt mit

Reisenden stieg dieses Gewicht jedoch an und erreichte 395 Tonnen. Verteilt

auf die 28

Achsen ergibt das im Schnitt eine

Achslast

von 14.1 Tonnen. Die

zulässige Last konnte daher eingehalten werden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Diese

Lösung hatte einen grossen Vorteil. Befuhr der Zug eine

Diese

Lösung hatte einen grossen Vorteil. Befuhr der Zug eine

Das

galt für die bei

Das

galt für die bei

Das

Das

Diese

Steckdosen dienten dem Reinigungspersonal. So konnten hier handelsübliche

Staubsauger am Zug angeschlossen werden und die Reinigung der Teppichböden

wurde verbessert.

Diese

Steckdosen dienten dem Reinigungspersonal. So konnten hier handelsübliche

Staubsauger am Zug angeschlossen werden und die Reinigung der Teppichböden

wurde verbessert. Um eine optimale Rückkühlung

des

Um eine optimale Rückkühlung

des  Der Wagen fünf benötigte diese

Reduktion, da hier die Küche eingebaut wurde. Ein Punkt, der gerade bei

Der Wagen fünf benötigte diese

Reduktion, da hier die Küche eingebaut wurde. Ein Punkt, der gerade bei