|

Dampferzeugung |

|||

| Navigation durch das Thema | |||

|

Um auf einer

Lokomotive Dampf zu erzeugen, wurde die im

Kohlenfach

mitgeführte Kohle verbrannt. So wurde schliesslich Wasser gekocht und in

Dampf umgewandelt. Bevor wir deshalb mit der Dampferzeugung beginnen,

wenden wir uns den mitgeführten Vorräten zu. Erst wenn diese vorhanden

waren, konnte erfolgreich Dampf erzeugt werden. Eine Dampflokomotive

musste daher auf den Betrieb vorbereitet werden.

Es wurde aber auch

Steinkohle

verwendet. Wichtig war, dass auf einen geringen Gehalt beim Schwefel

ge-achtet wurde. Dieses Element konnte nämlich mit den Bauteilen in der

Feuerbüchse

reagieren. Das Kohlenfach der Baureihe Eb 3/5 fasste insgesamt 2.5 Tonnen Kohlen. Ein eher bescheidener Vorrat, der jedoch wegen dem verfügbaren Platz und den zuge-lassenen Achslasten nicht vergrössert werden konnte.

Doch damit dieser überhaupt genutzt werden konnte, musste die

Kohle entnommen werden. Dazu war bei der

Rückwand eine Öffnung vorhanden. Durch diese gelangte die Kohle

schliesslich in das

Führerhaus.

Ebenso wichtig war das mitgeführte Wasser. Dieses wurde in drei

Wasserkästen

mitgeführt und konnte über die beiden seitlichen Kästen aufgefüllt werden.

Hier fanden 7.7 Tonnen Platz. Auch dieser Vorrat war bescheiden und auch

hier lag das beim verfügbaren Platz und bei den

Achslasten.

Die

Tenderloko-motive

der Reihe Eb 3/5 war daher für den Betrieb auf

Nebenbahnen

ausgelegt worden, denn dort konnte schnell wieder aufgefüllt werden.

Um den Verbrauch beim Wasser im Betrieb zu kontrollieren, waren an

den seitlichen

Wasserkästen

die entsprechenden Einrichtungen vorhanden. Anfänglich wurden dazu

seitlich drei Hähne in unterschiedlicher Höhe montiert. Diese konnten zu

Kontrolle geöffnet werden. Lief Wasser aus, war dieses auf der

entsprechenden Höhe noch ausreichend vorhanden. Jedoch war auch noch

Wasser vorhanden, wenn hier kein Inhalt festgestellt werden konnte.

Jedoch galt auch bei der Wasseruhr, dass wenn die-se auf leer stand, immer noch Wasser vorhanden war.

Der Grund lag beim tief eingebauten dritten

Wasserkasten

unter dem

Kohlenfach.

Dieser Vorrat konnte jedoch nicht kontrolliert werden, so musste zeitig

nachgefüllt werden. Wenn wir nun dem Weg der Betriebsstoffe folgen, ergeben sich zwei Pfade. Auch jetzt beginnen wir mit der Kohle. Diese musste verbrannt werden, damit die Energie für die Dampferzeugung freige-setzt wurde.

Dafür war die

Feuerbüchse

vorgesehen. Sie wurde, damit sie besser befüllt werden konnte, tief im

Rah-men zwischen der hinteren

Triebachse

und der

Laufachse

eingebaut und mit dem

Plattenrahmen

verbunden.

In die

Feuerbüchse

gelangte die

Kohle durch das Feuerloch. Dieses befand sich

in der

Feuerbüchsrückwand

und es wurde mit einer Türe versehen. Wobei es sich nicht um eine einfache

Türe handelte, denn sie wurde mit Lüftungen versehen. Diese Schlitze

erlaubten im Betrieb dem Personal sogenannte Oberluft in den Innenraum zu

führen und so das Feuer etwas besser zu regulieren. Gerade in Fällen, wo

nicht zu viel Wärme entstehen sollte, war das nützlich.

Die durch das Feuerloch in die

Feuerbüchse

gelangte

Kohle wurde auf einem Rost ausgelegt. Dieser

hatte eine Fläche von 2.3 m2

erhalten. Vom Aufbau her wurde dieser Rost als

Kipprost

ausgeführt. So konnte im Notfall das Feuer schnell in den sich unter dem

Rost befindlichen

Aschekasten

entlassen werden. Dabei war dieser Aschekasten in erster Linie zur

Aufnahme der Asche und der Schlacke vorgesehen worden.

Dabei nahm sie davon die Wärme auf. Diese konnte schliesslich zur

Erzeugung des Dampfes genutzt werden. Jedoch kühlte diese Luft das Feuer,

das auf dem Rost loderte und daher eine sehr grosse Wärme erzeugte. Da die Feuerbüchse kein offenes Feuer war, strahl-te die Hitze an die umgebenden Wände ab. Diese nahmen die Wärme auf. Dabei wurde die Decke der Feuerbüchse besonders stark belastet.

Um dort eine möglichst gute Übertragung der Wärme auf das

Kühlmittel

zu bekommen, wurde in diesem Fall Kupfer verwendet. Ein Metall, das leicht

schmelzen konnte. Daher musste die Decke der

Feuerbüchse

immer mit Wasser bedeckt sein.

Um diesen Zustand zu überwachen, wurden einige

Stehbolzen

in der Decke durch spezielle

Sicherheits-bolzen

ersetzt. Diese speziellen

Sicherheitselemen-te

waren mit einem auf Temperatur wirkenden Mittel befüllt worden. Wurde die

Belastung zu hoch, schmolz der Stoff und aus dem

Kessel

gelangte Wasserdampf in die

Feuerbüchse.

Dabei erzeugte dieser mit viel Kraft austretende Dampf an dem Bolzen ein

lautes pfeifen.

Die gesamte von Feuer direkt bestrahlte Fläche lag bei 11.4 m2.

Das war der gleiche Wert, der auch bei der

Schlepptenderlokomotive

B 3/4 vorhanden war. Das mag nur einen Laien überraschen. Durch die

Forderung im

Pflichtenheft,

dass die Reihe Eb 3/5 der erwähnten Maschine entsprechen sollte, entschied

man sich logischerweise dazu, dass hier der gleiche

Kessel

verbaut wurde. Aus diesem Grund veränderte sich auch die direkte

Heizfläche

nicht mehr.

Sie kennen dieses Prinzip von Wärmelampen, die eine rote Strahlung

aus-senden. Auf das Metall wirkten diese, wie auf den Körper, es wurde

erwärmt. Dabei traf diese Strahlung in erster Linie die Decke, die deshalb

speziell ver-stärkt wurde. Jedoch wurde durch das Feuer auch die Luft von aussen erwärmt. Dabei trat diese im Bereich des Aschekastene in den Innenraum. In der Glut nahm sie davon die Wärme auf und vermischte sich anschliessend mit den Rauchgasen aus der Verbrennung.

Der Raum füllte sich somit noch mit heisser Luft. Der gewünschte

Effekt mit möglichst grosser Wärmeeinstrahlung wurde so erreicht. Jedoch

war damit die Arbeit für die Luft noch nicht getan.

Die in der

Feuerbüchse

entstandenen heissen

Rauchgase

wurden aus dem In-nenraum entfernt. Dazu war die vordere Wand vorhanden.

Diese wurde als als Rohrwand bezeichnet, da sie sehr viele unterschiedlich

grosse Löcher hatte. An diesen Löchern waren dann die Rohre des

Langkessels

angebaut worden. Durch diese konnte die Luft entweichen und so wieder dem

Ausgang des Systems zugeführt werden. Dabei gab sie nun wieder die Wärme

ab.

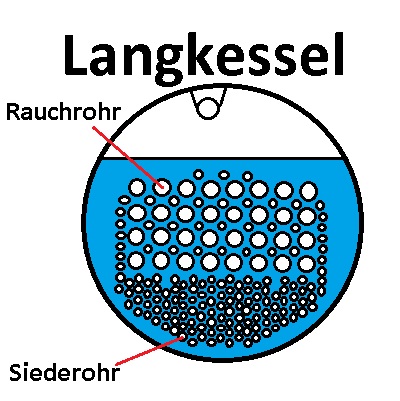

Es kamen zwei unterschiedliche Rohre zum Einbau. Dabei bezeichnete

man die kleineren Leitungen als

Siederohre

und die grösseren als

Rauchrohre.

Dabei gab es von den grossen Rohren lediglich 18 Stück. Der Zwischenraum

wurde jedoch durch die Siederohre aufgefüllt. Daher fanden davon im

Kessel

130 Stück den benötigten Platz. So konnte deren Vorteil, dass sie stärker

erwärmt wurden, bei der Erzeugung des Dampfes genutzt werden.

In der

Rauchkammer

wurden die

Rauchgase

beruhigt. Dadurch konnten mitgerissene Schwebeteilchen, wie unverbrannte

Kohle, auf den Boden absinken und dort

abkühlen. Damit das optimal funktionierte, war die Rauchkammer der

Lokomotive mit der entsprechenden Grösse versehen

worden. Es fand so auf einfache Weise eine Reinigung der Rauchgase statt.

Ein Punkt, der zudem mit dem vorhandenen Funken-schutzgitter verbessert

wurde.

Um die

Rauchkammer

zu reinigen und das Material zu entfernen, konnte diese an der

Front

mit Hilfe der dort vorhandenen

Rauchkammertüre

geöffnet werden. Dazu mussten die seitlichen Riegel gelöst und der

zentrale Verschluss geöffnet werden. Diese Mechanismen waren wichtig, weil

ein Lufteintritt bei dieser Türe die korrekte Verbrennung gestört hätte.

Der Grund dafür lag beim in der Kammer vorhandenen Unterdruck.

Die so gereinigten

Rauchgase

wurden jedoch noch nicht in die Umwelt entlassen. In der Luft befanden

sich neben den Gasen auch noch Russpartikel, die den Rauch schwarz

einfärben konnten. Um die dadurch in einem

Tunnel

stark beeinträchtigte Sicht zu verbessern, wurden in einem Rauchverbrenner

die Russpartikel noch verbrannt. Damit blieben nur noch die

Abgase

übrig, die nun über den

Kamin

ins Freie entlassen wurden.

In diesem Fall trat der Rauch zwar aus dem Kamin aus. Da nun die Rauchgase sehr viel Kohlendioxyd enthielten, waren sie schwerer, als die Luft. Sie sanken daher neben der Lokomotive an den Boden.

Gerade in Hallen konnte das sehr gefährlich sein. Daher musste

diese natürliche Strömung durch zusätzliche Massnahmen in der

Rauchkammer

ergänzt werden. Dazu nutzte man den auf der

Lokomotive anfallenden Dampf. Um das Feuer so richtig anzufachen, musste die Strömung verstärkt werden. Während der Fahrt erfolgte das durch den Abdampf der Dampfmaschinen. Dieser wurde dabei in den Kamin ausgeblasen. So

verstärkte sich die Luftströmung, indem in der

Rauchkammer

einen Unterdruck erzeug-te. Das Feuer konnte so bis auf die volle

Leistung

angefacht werden. Die Strömung in der

Feuerbüchse

und den

Rauchrohren

war dabei so stark, dass glühende

Kohlen abgehoben wurden.

Jedoch hatte das den Nachteil, dass die Anfachung nur

funktionierte, wenn die

Lokomotive fuhr. Um auch im Stillstand die notwendige

Strömung zu erzeugen, wurde in der

Rauchkammer

ein

Hilfsbläser

eingebaut. Dieser wurde bei dieser Baureihe als Dampfinjektor bezeichnet.

Dabei blies dieser Dampf in den

Kamin

und fachte so das Feuer in der

Feuerbüchse

zusätzlich an. Dabei reichte ein geringer Druck im Kessel.

Dazu war im

Kessel

das Wasser aus den

Wasserkästen

eingefüllt worden. Dieses umgab die heissen Leitungen und verdampfte dabei

am Metall. Damit wurde die Wärme des Feuers in das Wasser übertragen und

so die Metalle ausreichend gekühlt. Da Dampf leichter ist als Wasser, wurde dieser von den heissen Flächen verdrängt und es strömte kühleres Wasser nach. So war die Kühlung so lange gesichert, wie genug Wasser im Kessel vorhanden war.

Jedoch wollte man hier den entstandenen Dampf nutzen und daher

wurde dieser im geschlossenen Behälter zurückgehalten. Durch die

Ausdehnung wurde nun aber der Druck im Behälter mit zunehmendem Dampf

erhöht.

Um zu verhindern, dass der Druck im

Kessel

zu hoch werden konnte, musste dieser beschränkt werden. Dazu wurden vor

dem

Führerhaus

auf dem Kessel die beiden

Sicherheitsventile

eingebaut. Diese wurden von einem Experten geprüft und anschliessend mit

einer Plombe versehen. Damit war gesichert, dass niemand den Druck

absichtlich erhöhen konnte. Die Sicherheit des Kessels war damit durch die

Behörden definiert worden.

Die

Sicherheitsventile

bei dieser Baureihe öffneten bei einem Druck von 12

bar.

Dieser Wert entsprach dem damals bei den Schweizerischen Bundesbahnen SBB

üblichen Arbeitsdruck. Eine Steigerung des Druckes, wie er in anderen

Ländern erfolgte, gab es hier nicht. Das war jedoch auch eine Folge der

Forderung, die ja beim

Kessel

die Werte der

Schlepptenderlokomotive

B 3/4 verlangte. Somit war dieser wirklich in allen Punkten identisch

ausgeführt worden.

Damit haben wir jedoch die Produktion des Dampfes abgeschlossen

und müssen eigentlich nur noch die Bedingungen für die Entnahme ansehen,

denn man wollte in den angeschlossenen Leitungen nur Dampf und kein Wasser

aus dem

Kessel

haben. Der Dampf wurde daher im hinter dem Kamin ge-legenen Dampfdom und somit an der höchsten Stelle des Kessels gesammelt. Durch die dort mögliche Ent-nahme und als Folge der allenfalls offenen Sicher-heitsventile sank jedoch der Wasserstand im Kessel immer weiter.

Die Flüssigkeit wurde bekanntlich verdampft und wie Sie wissen,

sinkt in diesem Fall der Wasserstand. In Ihrer Pfanne bleibt am Schluss

nur noch mehr oder weniger Kalk zurück.

Bei einem

Kessel

durfte das auf keinen Fall passieren. Dabei war wichtig, dass keine der

für die

Kühlung

vorgesehenen Stellen nicht mit Wasser bedeckt wurden. Wir haben das schon

bei der

Feuerbüchse

erfahren. Die überlasteten Bleche konnten zu weich werden. Der Dampfdruck

drückte in diesem Fall gegen das Metall, das bei zu geringer Kühlung der

Belastung nicht mehr widerstehen konnte. In der Folge wurde der Kessel

zerrissen.

Es musste daher in bestimmten Abständen wieder frisches Wasser in

den

Kessel

geleitet werden. Da es jedoch nicht möglich war, in einem geschlossenen

unter Druck stehenden Gefäss einfach so Wasser nachzugiessen, musste man

das Wasser mit einer Hilfsvorrichtung in den Kessel einspeisen. Dazu waren

hier zwei Lösungen vorhanden, die wir uns ansehen müssen. Dabei wurde die

eingebaute Speisepumpe vorrangig benutzt.

Wie jede Pumpe konnte auch diese Speisepumpe wegen einem Defekt

versagen, oder der Dampf reichte nicht aus. Das hätte jedoch zu einer sehr

gefährlichen Situation im

Kessel

geführt. Es musste daher eine andere Lösung her. In diesem Fall wurde der Injektor benutzt. Dieser zog mit Hilfe des Dampfes im Kessel Wasser in diesen. Dabei wurde der Dampf im Injektor so beschleunigt, das nach einer Verengung ein Unterdruck entstand. Dieser musste ausgeglichen werden und dazu nutzte man das Wasser.

Dieses wurde daher regelrecht in den

Kessel

gesogen und sorgte so dafür, dass dort der Wasserstand wieder ergänzt

wurde. Wir haben daher eine mechanisch arbeitende Lösung erhalten, die

also in jedem Fall funktionieren sollte.

Durch das kühle Wasser, das entweder mit der Speisepumpe, oder dem

Injektor

in den

Kessel

gelangte, sank jedoch die Temperatur des Wassers. Das hatte zur Folge,

dass in diesem Moment die Produktion von Dampf verringert wurde. Weniger

Dampf bedeutete auch einen geringeren Druck im Kessel. Daher musste nun

wieder Dampf erzeugt werden. Ein Vorgang, der sich im Betrieb wiederholte

und daher für den sicheren Betrieb sorgte.

Während nun der

Injektor

automatisch durch den geringeren Druck abstellte, musste die Speisepumpe

beim gewünschten Wasserstand abgestellt werden. Eine Anzeige im

Führerstand

half dem Personal dabei, den Wasserstand im

Kessel

immer genau einzuhalten. War zu wenig Wasser für den Kessel ein Problem,

galt das bei zu viel Flüssigkeit auch für die

Dampfmaschine

und damit die

Lokomotive, die so nicht bewegt werden konnte.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Das

Brennmaterial wurde im

Das

Brennmaterial wurde im

Später

wurden dann Wasseruhren verwendet. Diese Umstellung erfolgte jedoch noch

während der Aus-lieferung. Daher wurden hier beide Lösungen ver-wendet.

Später

wurden dann Wasseruhren verwendet. Diese Umstellung erfolgte jedoch noch

während der Aus-lieferung. Daher wurden hier beide Lösungen ver-wendet. Seitlich

am

Seitlich

am

Wärme

an das Metall abgegeben wurde in der

Wärme

an das Metall abgegeben wurde in der

Die

Länge der Rohre und damit des

Die

Länge der Rohre und damit des

Die

Oberkante des

Die

Oberkante des  Durch

diese Anfachung wurde die Wärme in der

Durch

diese Anfachung wurde die Wärme in der

Bedingt

durch den relativ geringen Druck im

Bedingt

durch den relativ geringen Druck im  Durch

die Speisepumpe wurde das Wasser aus dem

Durch

die Speisepumpe wurde das Wasser aus dem