|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Druckluft

gehörte mittlerweile zu einem Fahrzeug der Eisenbahn dazu. Es oblag den

Triebfahrzeugen,

diese für den ganzen Zug zu erzeugen. Hier gab es deshalb auch keine

Abweichung. Wegen der Tatsache, dass damit nur der

Triebzug

versorgt werden musste, konnte ein kleineres Modell für die Erzeugung der

Druckluft gewählt werden. Es kam daher der

Kompressor

zum Einbau, der bei den Baureihen

Re 2/4 und

Re 8/12 verwendet wurde.

Dieses wurde im Teil zwei eingebaut und fand den Platz im dortigen

Vorbau.

Daher wurden auch die Aufbereitung und die Speicherung auf diesem Fahrzeug

umgesetzt. Doch beginnen wir mit dem wichtigsten Teil der

Druck-luft. Die Luft strömte durch die seitlichen Lüftungsgitter in den Vorbau. Dort konnte sie sich beruhigen, bevor sie durch einen Filter gezogen wurde. Die so gereinigte Luft ge-langte schliesslich durch eine kurze Leitung zum Kompres-sor.

Dabei wurde ein zweistufiger

Rotationskompressor

ver-baut. Diese Modelle waren damals die übliche Lösung für die Erzeugung

der

Druckluft,

da sie für ihre

Leistung

ein geringes Gewicht hatten. In der ersten Stufe des Rotationskompressors wurde die Luft in einer Kammer durch eine Schnecke auf einen Druck von zwei bar verdichtet.

Danach wurde sie sofort zur zweiten Kammer geführt und dort auf

einen Druck von acht

bar

gebracht. Die Erzeug-ung war damit abgeschlossen und die

Druckluft

wurde in die Leitungen entlassen. So lange dort der Druck jedoch tiefer

lag, wurde die Luft nach dem

Kompressor

wieder entspannt.

Das führte dazu, dass die in der Luft enthaltene Feuchtigkeit

ausgeschieden wurde. Er natürlicher Prozess, der in einem System mit

Druckluft

jedoch für Probleme sorgt. In der kalten Jahreszeit konnte das Wasser

gefrieren und so die

Ventile

und Leitungen verstopfen. Jedoch schlimmer war, dass sich Wasser in dem

Moment ausdehnte und die Bauteile dabei sprengte. Aus diesem Grund musste

das Wasser zwingend entfernt werden.

Dieser war mit einem Ablasshahn versehen worden. So konnte im

Unterhalt das Wasser, das mit

Schmiermitteln

durchsetzt war, entfernt und anschliessend fachgerecht entsorgt werden.

Auch an anderen Stellen waren solche Hähne vorhanden. Das beim Wasserabscheider montierte Überdruckventil beschränkte den Druck im System auf die genannten acht bar. Die Leistung des Kompressors war gross genug, dass der Druck überschritten werden konnte.

In diesem Fall öffnete das

Ventil

und die

Druckluft

entwich in den

Vorbau.

Dabei sorgte der hohe Druck dafür, dass dies lautstark erfolgte. Damit

bemerkte das Personal, dass es den

Kompressor

ausschalten konnte.

Über ein Rückschlagventil wurde die

Druckluft

schliesslich in die

Hauptluftbehälter

geleitet. Da hier der Boden nicht ganz so tief war, wie bei der Baureihe

Re 2/4, konnten die

Behälter unter dem Fussboden montiert werden. Damit das Volumen für die

Speicherung der Druckluft gross genug war, waren mehrere

Kessel

vorhanden. Das war eine durchaus übliche Lösung, die auch bei vielen

anderen Baureihen so angewendet wurde.

Die am

Hauptluftbehälter

angeschlossenen Leitungen waren über

Absperrhähne

angeschlossen worden. Dank diesen

Hauptluftbehälterhähnen

konnte die

Druckluft

im

Kessel

eingeschlossen werden. Sie stand daher auch bereit, wenn das Fahrzeug

längere Zeit abgestellt worden war. Jedoch war es möglich, dass mit der

Zeit der Druck durch nicht ganz dichte Dichtungen entweichen konnte. Das

konnte jedoch zu Problemen führen.

Eine Einrichtung ermöglichte es, den

Hauptschalter

von Hand und damit ohne die

Druckluft

einzuschalten. Bei den

Stromabnehmern

ging das jedoch nicht, denn diese konnten nur mit Druckluft gehoben

werden. Damit das Fahrzeug eingeschaltet werden konnte, war daher eine

Handluftpumpe

eingebaut worden. Diese versorgte jedoch nur die Leitung zu den

Stromabnehmern. So wurde verhindert, das von Hand das ganze System gefüllt

werden musste.

Neben den erwähnten Verbrauchern war auch die akustische

Signaleinrichtung an der

Speiseleitung

angeschlossen worden. Auch hier wurde dazu eine übliche

Lokpfeife

verwendet. Wie bei den

Triebzügen

Re 8/12 wurde diese

Pfeife

auf dem Dach unter der Abdeckung montiert. Der Schall gelangte über die an

der

Front

angebrachten Schlitze ins Freie. Dabei regelte der Druck, wie laut das

Signal erteilt wurde und wie der Klang war.

Für Verbraucher, die auf einen festen Druck angewiesen waren, war

eine zweite Leitung an den

Hauptluft-behältern

angeschlossen worden. Diese Leitung wurde als

Apparateleitung

bezeichnet und sie arbeitete mit einem Druck von sechs

bar.

Auch diese Leitung war bei anderen Fahrzeugen vorhanden und sie besass ein

spezielles

Reduzierventil,

das den Druck auf diesem Wert festhalten konnte. Zumindest so lange der

Druck im Hauptluftbehälter höher war.

Zu den hier angeschlossenen Verbrauchern gehörten die Regelung der

Zugkraft,

aber auch die Türen. Letztere konnten mit Hilfe der

Druckluft

geschlossen und während der Fahrt verriegelt werden. Durch den Anschluss

an der

Apparateleitung

war der Vorgang immer gleich und die Kraft führte nicht zu Schäden an der

Türe. Eine Lösung, die schon bei den

Triebwagen

Re 2/4 verwendet wurde und

die dort sehr gut funktionierte.

Damit können wir zu den wichtigsten Verbrauchern von

Druckluft

wechseln. Diese waren an der

Speiseleitung

angeschlossen worden und umfassten die

Bremsen.

Bei diesen fehlte, die bei den normalen Fahrzeugen vorhandene

automatische Bremse.

Diese war aber auch bei den

Triebwagen

Re 2/4 und bei den

Triebzügen

Re 8/12 nicht vorhanden

und war nicht nötig, da keine anderen Fahrzeuge an dem Modell Re 4/8

angeschlossen wurden.

Der Triebzug konnte daher geschleppt nicht über die

Hauptleitung

der anderen Züge abgebremst werden. In diesem Fall musste während der

Fahrt ein Mitarbeiter die

Handbremse

bedienen. Bei einer

Vorspannlokomotive

und dem betriebsbereiten

Triebwagen

wurde dieser jedoch von seinen eigenen

Bremsen

abgebremst. Eine Lösung, die jedoch bedingte, dass der Lokführer von der

Spitze mit der

Lokpfeife

informiert wurde.

Daher konnten die Druckluftbremsen direkt durch den Lokführer ange-steuert einen maximalen Druck im Bremszylinder von 2.5 bar erzeugen.

Eine Lösung, die jedoch nur bei lang-samer Fahrt angewendet wurde.

Da-her konnte mit der

direkten Bremse

ohne Probleme rangiert werden. Im normalen Betrieb arbeitete die di-rekte Bremse jedoch in Abhängigkeit von der elektrischen Bremse.

Diese steuerte dabei nur die

Bremszy-linder

der

Laufdrehgestelle

über elek-tropneumatische

Ventile

an. Dabei hatte diese

EP-Bremse

bei einer Bremsung jedoch zwei grundsätzliche Methoden, die wir uns kurz

ansehen müssen und dabei beginnen wir mit der normalen Bremsung. Sie wurde

auch bei diesem Fahrzeug als Betriebsbremse bezeichnet.

Im Fall der Betriebsbremsung wurde die

elektrische

Bremse verwendet. Bei sinkender

Geschwindigkeit wurde jedoch bei den beiden

Laufdrehgestellen

ein Druck von 2.5

bar

erzeugt. Damit kompensierten die nun mechanisch bremsenden

Laufachsen

die schlechtere Wirkung der

elektrischen

Bremse. Der Lokführer merkte daher von diesem

Vorgang nicht viel. Wobei er hier bei den Laufachsen sass und die

Geräusche zu hören waren.

Beim zweiten Modus wurde von der Gefahrbremse gesprochen. Sie

wurde mit einem speziellen Hahn aktiviert. Auch jetzt wurde die

elektrische

Bremse angewendet. Jedoch gleichzeitig bei

einer Geschwindigkeit über 50 km/h die pneumatische

Bremse

der

Laufachsen

mit einem Druck von sechs

bar

versorgt. Unter der vorhin genannten Geschwindigkeit reduzierte sich der

Druck jedoch automatisch auf einen Wert von 2.5 bar.

Wurde jedoch die

Schnellbremse

aktiviert, stand die

elektrische

Bremse nicht mehr zur Verfügung. In

diesem Fall wurden sämtliche

Bremszylinder

mit einem

Luftdruck

von sechs

bar

versorgt. Die vorhin erwähnte Reduktion des Druckes war jedoch nicht mehr

vorhanden. Daher musste in diesem Fall der Lokführer durch auslösen der

Bremse

verhindern, dass die

Räder

blockierten. Dazu drückte er mit dem Fuss einfach entsprechend auf den

Auslöseknopf.

Die nachfolgend ausgelieferten Fahrzeuge hatten neue

Steuerven-tile

erhalten, die mit der

R-Bremse

arbeiten konnten und daher über die

Hauptleitung

gesteuert wurden. Ein Umstand, der jedoch zeigte, dass die hier verwendete

Lösung ausgesprochen gut funktionierte.

Wie bei den

Triebzügen

Re 8/12 reichte auch hier

die

Bremskraft

dieser

Bremse

nicht in jedem Fall, dass aus der

Höchstgeschwindigkeit

rechtzeitig angehalten werden konnte. Daher durfte auch mit diesem

Fahrzeug anfänglich nur mit 125 km/h gefahren werden. Erst längere

Bremswege

erlaubten die Erhöhung, das war jedoch nicht mehr direkt vom Fahrzeug

abhängig und auch dann waren vorerst 140 km/h zugelassen.

Die

Druckluftbremsen

wirkten auf die

Bremszylinder.

Dabei war in jedem

Drehgestell

ein solcher verbaut worden. Die

Druckluft

bewirkte dabei, dass der

Zylinder

ausgestossen wurde. Fiel diese Kraft jedoch wieder weg, besorgte eine

einfache

Feder

den Rückgang des Zylinders. So blieben die

Bremsklötze

bei gelöster

Bremse

nicht auf dem

Rad

liegen. Eine Lösung, die schon lange so umgesetzt wurde und die gut

funktionierte.

Dabei wurde jedes

Rad

von beiden Seiten aus abgebremst, so dass zwei Klötze vorhanden waren.

Auch das entsprach somit den

Triebwagen

Re 2/4 und war eine

klassische Lösung für die

Bremsen. Durch die Reibung wurde der Bremsklotz aus Grauguss abgenutzt. Dabei entstand der Bremsstaub, der sich dann auf den anderen Bauteilen niederlegt. Jedoch war das grössere Problem der Abnützung der immer länger werdende Weg, bis der Bremsklotz die Lauffläche berührte.

Das hatte zudem negative Auswirkungen auf die erzeugte

Bremskraft

und somit auf den

Bremsweg des Fahrzeuges. Ein durchaus

bekanntes Problem der

Klotzbremse. Die Abnützung musste daher mit regelmässigen Anpassungen beim Bremsgestänge ausge-glichen werden. Wie schon bei den Triebwagen Re 2/4 kam auch hier für diesen Vorgang ein Gestängesteller zur Anwendung.

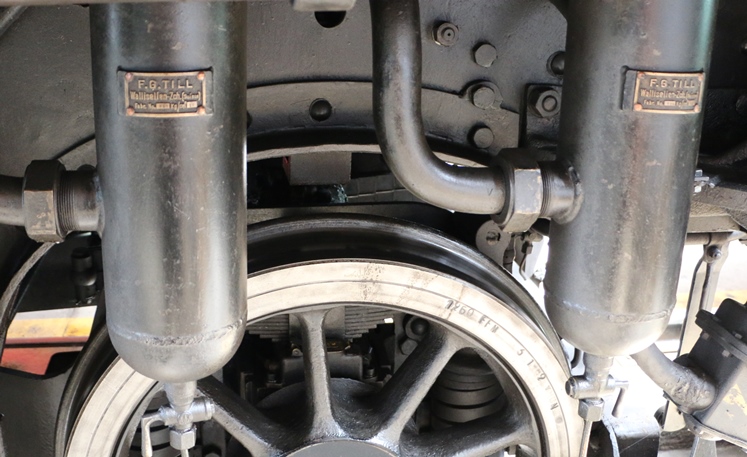

Dieser

Bremsgestängesteller

war ein Modell der Marke Stopex und er zeichnete sich da-durch aus, dass

die notwenige Nachstellung automatischen vorgenommen wurde. Manuell war

nur noch die Lösung, die aber nur bei einem Wechsel der

Bremsklötze

erforderlich war. Weil auch hier bei fehlender Druckluft keine Bremskraft mehr vorhanden war, musste eine von der Druckluft unabhängige Bremse eingebaut werden. Diese wurde von Hand bedient und bewirkte, dass das Bremsgestänge bewegt wurde. Die

Bremsklötze wurden dadurch gegen das

Rad

gepresst. Eine durchaus übliche

Hand-bremse,

die mit einer einfachen Kurbel bedient wurde. Diese wiederum befand sich

in den beiden

Führerständen.

Durch die Position der

Handbremse

wirkte diese nur auf die

Laufachsen.

Da jedoch das

Drehgestell

ein einziges

Bremsgestänge

hatte, konnten beide

Achsen

angezogen werden. Daher war es möglich sämtliche Laufachsen so zu bremsen.

Ein Punkt, der jedoch dazu führte, dass nun lediglich mit reduzierten

Werten gearbeitet werden konnte. Die

Bremskraft

war jedoch ausreichend, um den

Triebwagen

auch auf Strecken zu sichern.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Wobei

gerade diese beiden Baureihen zeigten, wie gering die

Wobei

gerade diese beiden Baureihen zeigten, wie gering die

Es

wurde daher unmittelbar nach dem

Es

wurde daher unmittelbar nach dem

Um

mit der wichtigen Leitung zu beginnen, sehen wir uns zuerst die

Um

mit der wichtigen Leitung zu beginnen, sehen wir uns zuerst die  Es

wurde hier eine

Es

wurde hier eine

Diese

Bremserei war das Markenzeichen der Roten Pfeile. Jedoch muss erwähnt

werden, dass dieses Fahrzeug des letzte war, das mit dieser speziellen

Lösung arbeitete.

Diese

Bremserei war das Markenzeichen der Roten Pfeile. Jedoch muss erwähnt

werden, dass dieses Fahrzeug des letzte war, das mit dieser speziellen

Lösung arbeitete.