|

Neben- und Hilfsbetriebe |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Nebenbetriebe, wie sie bei normalen

Triebfahrzeugen

vorhanden waren, gab es auch hier nicht mehr. Das Fahrzeug sollte, wie

schon die

Triebwagen

Re 2/4 und die

Triebzüge

Re 8/12 keine zusätzlichen

Reisezugwagen

mitführen und auch nicht von einer

Hilfslokomotive

geheizt werden. Daher konnten hier die Lösungen gewählt werden, die bei

Triebzügen durchaus üblich waren, denn diese sah man immer als autonome

Einheit an.

Damit führten die fehlenden

Nebenbetriebe

dazu, dass alle nicht direkt mit der Traktion verbundenen Verbraucher an

den

Hilfsbetrieben

angeschlossen wurden. Daher war für die Versorgung dieses Bereiches im

Transformator

eine eigene

Wicklung

vorhanden. So war dieser Bereich vom

Stromkreis

der

Fahrmotoren

und der hohen

Spannung

der

Fahrleitung

getrennt worden. Jedoch war diese Trennung nicht der Grund für diese

Lösung.

Eine Lösung, die bei allen Baureihen so üblich war. Die dabei

verwendeten

Sicherungen

für hohe

Ströme

konn-ten repariert werden. Auf dem

Triebfahrzeug

war das indes nicht möglich, so dass ein Ersatz mitgeführt wur-de. Um Störungen zu beheben und um die Hilfsbetriebe auch ohne die Spannung der Fahrleitung zu betreiben, war ein Depotumschalter eingebaut worden.

Dieser Schalter trennte die

Wicklung

und schaltete den

Stromkreis

einer Steckdose zu. Auch hier wurde diese nicht aussen am Fahrzeug,

sondern innerhalb desselben angeordnet. So musste das schwere Kabel in das

Fahrzeug geschleppt und dann noch eingesteckt werden.

Ab dem

Depotstrom

konnten alle angeschlossenen Hilfsbetriebe versorgt werden. Wobei das

jedoch nicht für das ganze Fahrzeug galt. Jeder Teil hatte seine eigenen

Hilfsbetriebe

erhalten, die über einen eigenen

Depotumschalter

verfügten. Diese Leitungen durften jedoch nicht miteinander verbunden

werden, da so wegen der

Wicklung

gefährliche

Spannungen

entstehen konnten. Dabei hätte die hohe Induktivität zu einem

Kurzschluss

geführt.

Das hatte jedoch zur Folge, dass der

Triebzug

nur ohne Einschränkung verkehren konnte, wenn beide Einheiten ab der

Fahrleitung

versorgt werden konnten. Je nach ausgefallenem Traktionsteil waren daher

mehr, oder weniger Beschränkungen vorhanden. Jedoch kann gesagt werden,

dass es in diesem Fall durchaus möglich war, sich noch ins Heimatdepot zu

retten. Oft sollte in diesem Fall auch nur noch die Strecke geräumt

werden.

|

|||||||||||

|

Hilfsbetriebe Teil 1 |

|||||||||||

|

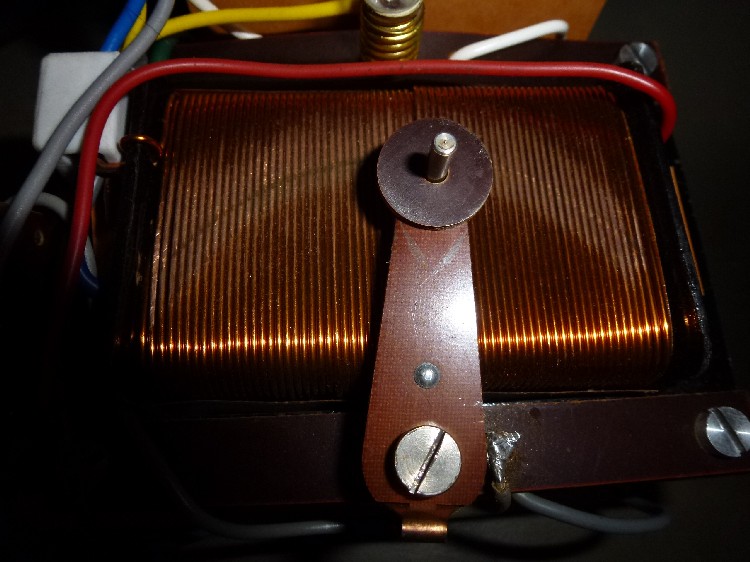

Beginnen wir mit den

Hilfsbetrieben, die am Teil eins angeschlossen wurden.

Diese teilten sich in die technischen Funktionen und in die betrieblichen

Bereiche auf. Wenn wir mit der Technik beginnen, dann steht die

Ventilation für den

Transformator an erster Stelle. Diese arbeitet bei der

Kühlung jedoch mit zwei Schritten und dabei wurde die Wärme von den

Wicklungen mit Hilfe von

Transformatoröl abgeführt. Das

Öl diente dabei

auch der

Isolation.

Damit konnte von diesem mehr Wärme aufgenommen werden. Die Folge davon war, dass die elektrischen Leiter viel dünner ausgeführt und so diese Wärme auch erzeugt wurde.

Die Folge dieser

Massnahme war ein deutlich geringeres Gewicht, da

Transformatoröl

wie viele

Öle bekanntlich leichter

ist, als Kupfer. Die Rückkühlung erfolgte schliesslich mit Luft, die mit einem Ventilator durch den Ölkühler geblasen wurde. Dadurch wurde das Transformatoröl in diesem Kühler von der Wärme befreit und konnte mit Hilfe der Ölpumpe wieder dem Transformator zugeführt werden.

Da nun die Luft die Wärme

enthalten hatte, wurde sie nach dem Kühler wieder ins Freie entlassen.

Dazu nutzte man die

Lüftungsgitter auf der Seite des

Vorbaus. Wegen der elektrischen Bremse, die auf jedes Fahrzeug beschränkt war, musste hier auch der Bremsgenerator angeschlossen werden. Dabei handelte es sich um eine einfache Umformergruppe, deren Motor mit Wechselstrom versorgt wurde. Dieser Umformer arbeitete jedoch nur, wenn die Anforderung vorhanden war, dass die elektrische Widerstandsbremse zugeschaltet wurde. Es war daher eine jener Hilfsbetriebe, die nicht dauernd liefen.

Dauernd lief nur die

Umformergruppe für die

Batterieladung. Dabei gab

es hier einen Unterschied. Der Motor mit

Wechselstrom war im Teil eins,

der

Generator ebenfalls. Jedoch waren die

Batterien auf beiden Teilen

vorhanden. Aus diesem Grund wurde die Leitung für

Gleichstrom zwischen den

beiden Hälften verbunden und so konnte mit einem

Umformer die gesamte

Ladung der Batterien übernommen werden.

Auch

die Anzeige der

Spannung in der

Fahrleitung war für den Teil eins, bei den

Hilfsbetrieben des

Führerstandes eins angeschlossen worden. So war diese

an der Anzeige nur zu erkennen, wenn diese Einheit auch eingeschaltet war. Bei den betrieblichen Bereichen, beschränken wir uns nur auf die Punkte, die es nur beim Teil eins gab. Die Heizung der Abteile war bei beiden Hälften identisch, so dass wir damit bis zum zweiten Teil warten können.

Daher stellt sich nur noch die Frage, was denn für Ver-braucher in diesem

Bereich an den

Hilfsbetrieben ange-schlossen wurden. Die Antwort ist klar,

im Teil eins hatte es ein Buffet, das ebenfalls mit Energie versorgt

werden muss-te.

Angeschlossen wurden an den

Hilfsbetrieben mit einer

Spannung von 220

Volt,

alle Geräte für die Küche. Diese besassen zwar die gleiche Spannung, wie

die Geräte zu Hause, sie waren aber für eine

Frequenz von 16 2/3

Hertz

ausgelegt worden. Es lohnt sich, wenn wie diese Maschinen genauer ansehen.

Sie erkennen, dass damals eine Anpassung keine so grosse Sache war, wie

man allgemein meinen könnte. Doch beginnen wir mit dem Kochherd.

Sowohl Kochherd, als auch der Backofen arbeiteten mit einfachen

Heizelementen um die gewünschten Effekte zu erhalten. Das waren

gewöhnliche

Widerstände, die konnten bekanntlich von der

Frequenz

unabhängig betrieben werden. Es dauerte vielleicht etwas länger, bis die

Hitze erreicht wurde, aber es ging und die grossen Menus wurden hier auch

nicht zubereitet. Ein Umstand, der aber korrigiert wurde, weil spezielle

Geräte vorhanden waren.

Mehr Aufwand musste jedoch betrieben werden um den Kühlschrank zu

versorgen. Die

Kühlung wurde in diesem Bereich mit einem kleinen

Kompressor erreicht. Solche Geräte besitzen einen Motor und der

funktionierte nur korrekt, wenn er für die entsprechende

Frequenz

ausgelegt wurde. Jedoch galt hier, dass die Kühlung aussetzte, wenn der

Triebwagen ausgeschaltet wurde. Auch beim Kochherd ging in dem Fall nichts

mehr.

|

|||||||||||

|

Hilfsbetriebe Teil 2 |

|||||||||||

|

Beginnen wir mit den

Hilfsbetrieben, die am Teil zwei angeschlossen wurden.

Diese teilten sich in die technischen Funktionen und in die betrieblichen

Bereiche auf. Wenn wir mit der Technik beginnen, dann steht die

Ventilation für den

Transformator an erster Stelle. Diese arbeitet bei der

Kühlung jedoch mit zwei Schritten und dabei wurde die Wärme von den

Wicklungen mit Hilfe von

Transformatoröl abgeführt. Das

Öl diente dabei

auch der

Isolation…

Hier wieder die vorher erwähnten Punkte aufzulisten wäre nicht sinnvoll.

Bis auf einen Teil der

Hilfsbetriebe im Teil eins waren alle Funktionen

der technischen Sektion identisch aufgebaut worden. Auch hier wurde ein

Bremsgenerator und die Anzeige der

Spannung in der

Fahrleitung benötigt.

Einzig die

Batterieladung war für den ganzen

Triebzug ausgelegt. Daher

fehlte diese nun beim zweiten Teil und dafür kam eine andere Baugruppe

hinzu.

Wie das erfolgte, war abhängig von der

Steuerung. Wurde diese überbrückt, lief der

Kompressor dauerhaft und

stell-te auch nicht ab, wenn die

Druckluft über das

Überdruck-ventil

abgeblasen wurde. Daher war auch die automatische Regelung vorhanden. Diese arbeitete zusammen mit der Steuerung und einem Druckschwankungsschalter. Sank dabei der Druck in den Hauptluftbehältern auf sechs bar, begann der Kompressor mit der Arbeit.

Registrierte der Schalter einen Druck von acht

bar,

öff-nete sich der

Schütz und der

Kompressor blieb stehen. Ein Vorgang, der

sich so lange wiederholte, bis manuell ein-gegriffen wurde. Weil nun die Batterieladung und der Kompressor nicht an der gleichen Hälfte angeschlossen waren, ergab sich das Problem, dass bei Ausfall der Hälfte zwei, der Zug ohne Druckluft stehen blieb.

Bbeziehungsweise aus Mangel

daran, nicht mehr ange-halten werden konnte. Das gleiche galt für die

Steuerung, da sie bei Ausfall des Teils eins die

Batterien sehr stark

belastete und diese so sehr schnell entlud. Ebenfalls eine gefährliche

Situation.

Um mit den

Triebzug doch noch die Strecke zu räumen und sogar noch eine

Werkstatt anzufahren, konnten diese beiden Baugruppen umgeschaltet werden.

So waren diese

Hilfsbetriebe an einem

Transformator angeschlossen. Das

sorgte dafür, dass die

Wicklung überlastet werden konnte. Um das zu

verhindern, sah das Handbuch vor, dass in diesem Fall auf die

Heizung

verzichtet werden musste. Lieber ein kalter, als ein kaputter Triebzug.

Jedoch verhinderten die

Batterieladung und

der

Kom-pressor dies. Daher war die Abtrennung von gewissen Bereichen nur

durch das

Zugpersonal mit Hilfe von Schaltern möglich. Um die Abteile zu heizen, waren die dazu notwen-digen Widerstände vorhanden. Sie wurden ab den Hilfsbetrieben mit der notwendigen Energie versorgt und so erwärmt. Ein Vorgang, der sich nicht von an-deren Baureihen unterscheiden sollte.

Jedoch waren auch hier die

Widerstände nicht mehr

unter den Sitzbänken eingebaut worden. Sie fanden ihren Platz in einem

Kanal und konnten dabei durchaus so heiss werden, dass es zu einem Brand

kam.

Um dies zu verhindern, mussten der Heizwiderstand gekühlt werden. Dazu

bezog ein

Ventilator von ausser-halb des Fahrzeuges frische Luft und

presste diese durch den Kanal. Die kühle am

Widerstand vorbei-strömende

Luft nahm dabei die Wärme auf und wurde anschliessend durch weitere Kanäle

und über in diesen Rohren eingebaute Schlitze im Bereich des Bodens in den

Fahrgastraum geblasen. Dadurch entstand ein leichter Überdruck.

Durch Ritzen und über die an der Decke eingebauten

Lüfter entwich die

kältere Luft aus dem Abteil. Die warme Luft konnte nun aufsteigen und so

den Innenraum erwärmen. Wir haben damit eine Warmluftheizung nach Muster

der

Triebwagen

Re 2/4 und der

Triebzüge

Re 8/12 erhalten. Der Vorteil

waren die gleichmässig erwärmten Abteile und die Tatsache, dass zu Beginn

der Heizperiode der Staub nicht verbrannt wurde.

Dabei arbeitete der

Lüfter jedoch auch, wenn der

Widerstand durch den im

Abteil eingebauten Thermostat abgeschaltet wurde. So konnte die Wärme im

Abteil auf angenehme Werte angehoben werden. Die Leute empfanden das

Abteil als sehr angenehm und es sollte zum Markenzeichen der Züge werden,

denn bei Wagen kamen diese

Heizungen erst deutlich später

mit den

Einheitswagen und ermöglichten

schliesslich die Entwicklung von

Klimaanlagen.

Im Sommer besass der

Triebwagen lediglich eine Lüftung, die kühlere Luft

aus dem Aussenbereich in die Abteile blies. Da die kalte Luft aber

schwerer war, als warme, gab diese Lüftung eigentlich nur kalte Füsse und

im Bereich des Kopfes blieb es warm. Der Überdruck sorgte jedoch dafür,

dass die grösste Hitze über die Deckenlüfter aus dem Wagen gedrückt wurde.

So wurde dieser

Triebzug auch bei grosser Wärme nicht so heiss, wie andere

Fahrzeuge.

|

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Diese

Diese

Das

Das  Wenn wir beim technischen Bereich bleiben, muss erwähnt werden, dass an

diesem Teil auch die diversen Steckdosen und die

Wenn wir beim technischen Bereich bleiben, muss erwähnt werden, dass an

diesem Teil auch die diversen Steckdosen und die  Die andere Baugruppe war der Motor des

Die andere Baugruppe war der Motor des

Jede Hälfte hatte seine eigene

Jede Hälfte hatte seine eigene