|

Fahrwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Deutlich mehr Aufwand musste beim

Fahrwerk

betrieben werden. Dieses musste für die

Höchstgeschwindigkeit

von 150 km/h ausgelegt werden. Es sollte daher einen stabilen Lauf

ermöglichen. Somit lohnt es sich, wenn wir die Lösung für das Problem

ansehen. Diese Lösung waren die

Drehgestelle, von denen jeweils zwei Stück unter jedem

Kasten eingebaut wurden. Dabei war dieses

Laufwerk

in vielen Punkten identisch.

Somit kam auch hier ein aus Stahl aufgebauter

Drehgestellrahmen

zur Anwendung. Die einzelnen Bauteile wurden mit Hilfe der elek-trischen

Schweisstechnik

zu einem verwindungssteifen, jedoch elastischen

Drehgestell verbunden.

Damit der Fussboden so tief wie möglich gehalten werden konnte und

trotzdem für die Montage und die

Federung

genug Platz vorhanden war, wurde der

Drehgestellrahmen

gekröpft ausgeführt. Eine Lösung, die in der Folge bei mehreren anderen

Baureihen ebenfalls aus diesem Grund angewendet werden sollte. Jedoch

musste dies mit einem deutlich höheren Aufwand bei der Konstruktion

erkauft werden.

Es wurden in jedem

Drehgestell zwei identische

Achsen

eingebaut. Diese bestanden aus geschmiedetem Stahl und waren mit den

Auflagen für die

Räder

und die

Lager

versehen worden. Auf die Ausgestaltung spezieller Achsen wurde verzichtet,

da diese bei anderen Fahrzeugen bei Versuchen gezeigt hatten, dass ihre

Festigkeit auch für hohe Geschwindigkeiten gegeben war. Ein Punkt, der

hier besonders beachtet werden musste.

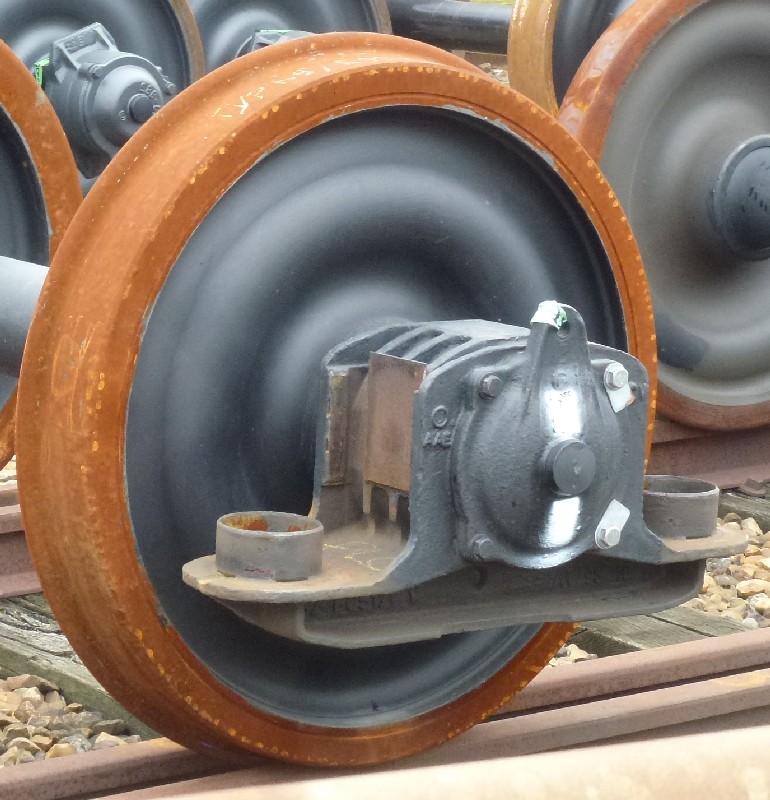

Auf jeder

Achse

wurden mit einem Presssitz zwei

Räder

montiert. Es kamen die leichten

Monoblocräder

zur Anwendung. Jedoch wurde hier im Gegensatz zu den

Triebwagen

der Baureihe

CLe 2/4 auf die Ausführung

als Speichenrad

verzichtet. Es kamen übliche Vollräder ohne

Bandage

zum Einbau. Diese hatten einen Durchmesser von 900 mm erhalten und

besassen den ausgebildeten

Spurkranz

und die

Lauffläche,

welche den Kontakt zum

Gleis

hatte.

Eine durchaus gerechtfertigte Befürchtung, wie die Reihe

CLe 2/4 zeigen sollte. Man

nahm damit ein etwas höheres Gewicht bei der ungefederten Masse in Kauf.

Trotzdem sollte der

Triebzug

mit 127 Tonnen ein sensa-tionelles Gewicht bekommen. Geführt wurden diese Achsen durch aussenliegende Lager. Diese ergaben dem Fahrzeug eine bessere seit-liche Stabilität, als die innenliegende Montage. Ein Punkt, der gerade wegen den zusätzlichen Wankbe-wegungen berücksichtigt werden musste.

Sie sehen, dass hier wirklich viele Punkte beachtet wurden, die

später bei den schnellsten Zügen auch berücksichtigt wurden und da war

auch die Ausführung der

Achslager

wichtig. Die bisherige Lagerung mit Gleitlagern war schlicht nicht mehr ausreichend. Die wegen den kleinen Rädern sehr hohen Drehzahlen hätten zu hohen Reibwerten geführt.

Aus diesem Grund wurden auch hier die neuartigen

Rol-lenlager

eingebaut. Diese waren auch für hohe Ge-schwindigkeiten geeignet, da es im

Lager

kaum zu Reibung kam. Trotzdem mussten auch diese

Achslager

mit einer

Schmierung

versehen werden. Jedoch konnte die Schmierung deutlich vereinfacht werden. So konnte hier Fett verwendet werden und dank der geschlossenen Ausführung der Lager, musste dieses nicht regelmässig ergänzt werden.

Gegenüber von Lösungen mit

Öl

wurde der Unterhalt deutlich vereinfacht und der Interwall für die

Schmierung

konnte so ausgedehnt werden, dass diese während einem anstehenden

regelmässigen Unterhalt ersetzt wurde.

Damit können wir auch die Position im

Drehgestellrahmen

definieren. Die beiden

Achsen

hatten einen Abstand von 2 700 mm erhalten. Das war ein geringer

Radstand,

wenn man die

Höchstgeschwindigkeit

berücksichtigt. Jedoch musste der

Triebzug

die Bedingungen für die neue

Zugreihe R

erfüllen und da war wegen den engen

Kurven

ein geringerer Radstand notwendig. Damit neigte das

Drehgestell bei hohen Tempi zu

Schlingerbewegungen.

Diese

Federn

aus

Daher musste eine Dämpfung vorgesehen werden und da wählte man für

die

Dämpfer

eine Lösung, die gleichzeitig noch half das Gewicht zu reduzieren. Um die Achse im Drehgestell zu führen waren Achs-lagerführungen erforderlich. Diese wurden innerhalb der Schraubenfedern angeordnet und sie mussten die Federung ausgleichen. Da man diese Führungen nun mit einer bestimmten Reibung versehen hatte, konnten sie zugleich als Dämpfer genutzt werden.

Eine Lösung, die zwar das Gewicht leicht ver-ringerte, jedoch sich

im Betrieb nicht bewähren soll-te. Doch noch mussten die Erfahrungen

gemacht werden. Damit können wir das fertig aufgebaute Drehgestell unter das Fahrzeug stellen. In seiner Position ge-halten wurde dieses mit einem einfachen Dreh-zapfen. Dieser war so aufgebaut worden, dass er das Drehgestell zwar an der Position hielt, dieses sich jedoch frei bewegen konnte.

Eine Lösung, die sich schon bewährt hatte und die den Lauf nicht

behinderte. Es bleibt noch zu er-wähnen, dass der Abstand der

Drehzapfen

bei allen Fahrzeugen 17 200 mm betrug.

Weil der

Drehzapfen

den Kasten nicht stützen konnte, sondern diesen nur führte, wurde eine

zusätzliche Abstützung erforderlich. Diese war zudem gefedert. Als

Federung

wurden längs zur Fahrrichtung eingebaute

Blattfedern

verwendet. Dabei konnte dank dieser

Federn

auf

Dämpfer

verzichtet werden. Die lange Schwingungsdauer sollte auch bei hohen

Geschwindigkeiten keinen grossen Nachteil darstellen.

Damit wurde hier die gleiche Montage verwendet, wie das bei den in Serie gebauten Leichttriebwagen CLe 2/4 der Fall war.

Jedoch reichte diese für die hier vorgesehene

Höchstgeschwindigkeit

schlicht nicht aus, da das

Drehgestell sich nahezu frei bewegen konnte. Besonders bei hohen Geschwindigkeiten neigen Drehgestelle dazu, ins schlingern zu geraten. Diese Bewegungen im Gleis führen dazu, dass Schwing-ungen auf den Kasten übertragen werden und so die Führung im Gleis zu hoch wird.

Es droht eine

Entgleisung.

Ein Effekt, der damals durchaus von Versuchen mit

Reisezugwagen

be-kannt war und der nur mit entsprechenden Mass-nahmen wirksam verhindert

werden konnte.

Aus diesem Grund wurden zwischen dem

Drehge-stell und dem Kasten zusätzliche

Dämpfer

eingebaut. Diese bezeichnete man als

Schlingerdämpfer

und sie wurden mit Flüssigkeitsdämpfern ausgeführt, da diese besser

eingestellt werden konnten. Wir kennen diese Dämpfer heute unter der

Bezeichnung hydraulischer Dämpfer. Dabei wird die Dämpfung mit

Öl,

das sich in einem

Zylinder

befindet, bewerkstelligt und so eine elastische Dämpfung erreicht.

So konnte man mit diesen

Drehgestellen problemlos Geschwindigkeiten

bis 150 km/h erreichen. Zudem gab es bis jetzt keine Unterschiede zwischen

den Fahrzeugen. Beim Zwischenwagen gab es auch nicht mehr, denn dieser

besass die beim

Triebzug

vorhandenen

Laufdrehgestelle.

Die Modelle in den beiden

Triebköpfen

wurden jedoch mit einem

Antrieb

versehen. Daher wurde die

Achsfolge

des Zuges mit Bo’ Bo’ + 2’ 2’ + Bo’ Bo’ oder 8/12 angegeben.

Dabei sollten die drei neu entwickelten Lösungen mit dem bewährten

Tatz-lagerantrieb

beim

CLe 2/4 mit der Nummer 201

verglichen werden. Sie sehen, dass wir hier wirklich

Prototypen

hatten, die nach optimalen Lösungen such-ten. Gemeinsam bei den beiden Triebwagen war, dass jede Triebachse von einem eigenen Fahrmotor angetrieben wurde. Dabei musste auch hier die Drehzahl des Motors an jene der Triebachsen angepasst werden.

Aus diesem Grund wurde ein

Getriebe

mit der

Übersetzung

von

1:2.64

ver-wendet. Die schräg verzahnten

Zahnräder

wurden dabei mit

Öl

geschmiert, das sich in einer

Ölwanne

des geschlossenen Gehäuses befand. Die Unterschiede bei den beiden Triebzügen fanden sich zwischen dem Zahn-rad und der Achse, denn dort musste die Federung ausgeglichen werden. Dabei beginnen wir mit der Einheit, die mit der Nummer 501 versehen wurde.

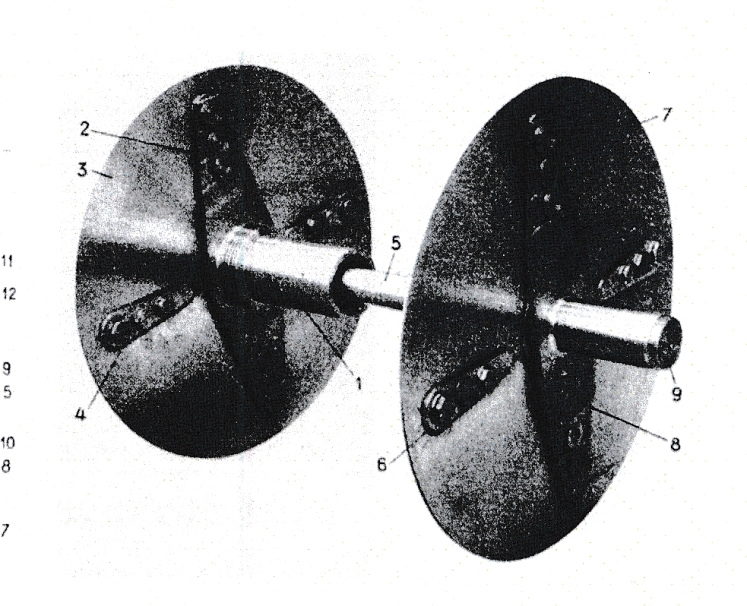

Hier wurde ein

Antrieb

der Maschinenfabrik Oerlikon MFO verbaut. Dieser verwendete eine

Hohlwelle, die um die

Triebachse

geführt wurde. Die

Federung

wurde dabei durch Torsion und die Längenänderung dieser Welle

ausgeglichen.

Das führte jedoch dazu, dass der

Antrieb

nicht auf der gleichen Seite, wie das

Getriebe

mit der

Achse

verbunden wurde. Zudem war nur ein einseitiger Antrieb möglich, weil die

Länge der Welle ausgeglichen werden musste. Damit war die Ache bei dieser

Lösung gegenüber dem Antrieb mit einer

Torsionsstabfeder

abgefedert worden. Eine verbesserte Version dieser Lösung wird heute bei

den bekannten Antrieben mit Kardanhohlwelle verwendet.

Dabei wurde auch hier die

Triebachse

von einer Hohlwelle eingefasst. Damit waren die

Antriebe

der beiden Züge leicht austauschbar. Jedoch müssen wir auch die Lösung der

Leute in Genève etwas genauer ansehen. Am Ende der Hohlwelle wurde eine elastische Scheibe montiert. Diese war wiederum mit dem Rad verbunden. Durch die in der Scheibe vorhandenen Lamellen konnte sich die Achse frei bewegen und die Scheibe wurde auf Torsion beansprucht.

Eine Lösung, die bei vielen Fahrzeugen der BLS-Gruppe

verwendet werden sollte. Zudem erlaubte der

Antrieb

eine Einleitung der Kräfte auf beiden Seiten der

Achse,

was diese nicht so stark beanspruchte. Es muss gesagt werden, dass sich die Schweizerischen Bundesbahnen SBB letztlich für die Lösung der BBC entscheiden sollten.

Dieser

Antrieb

hatte gegenüber den hier vorgestellten Aus-führungen ein sensationell

geringes ungefedertes Gewicht und mit der Reduktion auf den Stummel, war

der Unterhalt einfacher und das Gesamtgewicht deutlich geringer, als bei

den Versionen der MFO und der SAAS, die durchaus auch gute Ergebnisse

hatten.

Das vom

Fahrmotor

über das

Getriebe

und den

Antrieb

auf die

Achse

übertragene

Drehmoment

wurde in den

Rädern

mit Hilfe der

Haftreibung

zwischen

Schiene

und

Lauffläche

in

Zugkraft

umgewandelt. Der dabei auftretende Kippeffekt beim Triebdrehgestell

wurde durch den tiefen

Drehzapfen

einfach ausgeglichen, so dass eine gute Ausnutzung der

Adhäsion

erreicht wurde. Trotzdem konnten schmutzige Schienen den Wert verringern.

Über

Ventile

wurde dieser Sand mit der Hilfe von

Druckluft

auf die

Schienen

geblasen. Eine Lösung, die bei diesen

Triebzügen

jedoch auch genutzt wurde, wenn gebremst werden musste. Mit dieser Sandstreueinrichtung versehen wurden die beiden äusseren Triebachsen jedes Triebwagens. Damit waren vier Einrichtungen vorhanden, die jeweils vor die vorlaufende Achse wirkten.

Eine optimale Lösung, die gut wirkte und sich dadurch

auszeichnete, dass das Gewicht verringert werden konnte. Der Grund war der

Vorrat, der ein ansehnliches Gewicht hatte und der bei mehr

Sandern

durchaus mehrere hundert Kilogramm betragen konnte.

Die in den

Rädern

erzeugte

Zugkraft

wurde über die Mitnehmerzapfen auf den Rahmen des

Drehgestells übertragen. In diesem

Drehgestellrahmen

vereinigten sich die Kräfte der beiden

Achsen.

Diese Kraft gelangte schliesslich über den

Drehzapfen

auf den

Triebwagen.

Da hier zusätzlich Zugkräfte übertragen wurden, waren die Drehzapfen der

Triebdrehgestelle

kräftiger ausgeführt worden, als das bei den beiden

Laufdrehgestellen

der Fall war.

Es bleiben damit nur noch die Ergänzungen, die nur bei den

äusseren

Drehgestellen der

Triebköpfe

vorhanden waren. Das waren sicherlich die

Schienenräumer,

die das

Fahrwerk

vor auf dem

Gleis

liegenden Gegenständen schützte. Da hier durch die Schürzen grössere Teile

auch vom Fahrzeug abgelenkt wurden, konnten schmalere Schienenräumer

genutzt werden. Damit wurde auch hier das Gewicht noch einmal verringert.

Auch der Sendemagnet und der Empfänger für die neue

Zugsicherung

waren an den beiden Enddrehgestellen angebracht worden. Dabei wurden diese

Sonden bei jedem

Triebwagen

nur für eine Fahrrichtung vorgesehen und sie konnten in der Höhe verstellt

werden. Eine Lösung, die so umgesetzt werden musste, weil der Zug für eine

einfache Ausführung schlicht zu lange war und weil die Abnützung der

Räder

angepasst werden musste.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Verwendet

wurden hier die

Verwendet

wurden hier die  Die

Umstellung auf Vollräder war nötig, weil die erwar-teten Kräfte auf das

Die

Umstellung auf Vollräder war nötig, weil die erwar-teten Kräfte auf das

Die

Die  Um

eine gute Lastverteilung zu bekommen, wurde zwischen dem Kasten und dem

Um

eine gute Lastverteilung zu bekommen, wurde zwischen dem Kasten und dem

Wie

schon bei den beiden

Wie

schon bei den beiden

Somit

können wir zum

Somit

können wir zum

Um

auch jetzt eine gute

Um

auch jetzt eine gute