|

Vortrieb und Ausbruch |

|||

| Navigation durch das Thema | |||

|

Die bergmännischen Bauarbeiten für den Lötschbergtunnel begannen

zuerst in Goppenstein. Dort wurde am 01. November 1906 mit dem Bau des

Scheiteltunnels

begonnen. Vorerst wurde noch im manuellen Vortrieb am Oberflächengestein

gearbeitet. Dieses Gestein war brüchig, führte immer wieder Wasser und war

somit eigentlich nur mit dem Handvortrieb zu bewältigen. Eine Erfahrung

die man auch am Gotthard machen musste.

Dadurch lagen hier die täglichen Vortriebsleistungen immer

deutlich unten dem maschinellen Vortrieb. Ein Punkt, der jedoch anhand der

verwendeten Werkzeuge durchaus verstanden werden kann. Einen Tag nach Goppenstein, also am 02. November 1906, konnten die Bauarbeiten auch in Kandersteg aufgenommen werden. Auch hier arbeitete man sich anfänglich im Handvortrieb durch das oberflächennahe Gestein

Vom verwendeten Arbeitsgerät unterschieden sich die Arbeiten

nicht. Jedoch war die tägliche

Leistung

etwas höher, was jedoch dem einfacher zu bearbeitenden Kalkstein zu

verdanken war. Der Süden kämpfte mit Schiefer.

Auf die mechanische Bohrung umgestellt werden konnte in Kandersteg

bereits am 07. März 1907. Man war nun im festen Gestein und die

oberflächennahen Wasseradern, schienen vorbei zu sein. Dadurch erreichte

man jetzt im Kalkgestein ansehnliche Vortriebsleistungen. Auch jetzt

zeigte sich das Gestein von seiner guten Seite, auch wenn die erste

Schicht Schiefer nicht weit entfernt war und daher keine einheitliche

Leistung

erreicht wurde.

Somit wurde nur noch in Goppenstein von Hand gearbeitet. Es

dauerte schliesslich bis am 09. April 1907 bis in Goppenstein auf die

mechanische Bohrung umgestellt werden konnte. Jetzt konnten auch hier die

täglichen Vortriebsleistungen gesteigert werden. Dank den verankerten

Bohrmaschinen waren auch im Schiefer tiefere und präzisere Löcher möglich.

Jedoch musste immer noch sehr viel Arbeit in die Absicherung des Felsen

gesteckt werden.

Beidseitig mussten zudem immer wieder Wassereinbrüche eingedämmt

werden. Hier erwies sich die südliche Seite etwas besser, jedoch stieg,

weil keine

Kühlung

mit Wasser vorhanden war, die Temperatur im Gestein an. Dadurch konnten

die Maschinen auch keine optimalen

Leistungen

mehr erbringen. Warme Bohrer verschleissen schneller als kühle Exemplare.

Punkte, die auch die spätere Umstellung begründen.

Natürliche Bedürfnisse, wie Wasserlassen oder allenfalls

Stuhlgang, wurden innerhalb des

Tunnels

in spezielle verschliessbare Behältnisse entledigt, die regelmässig

ausgewechselt wurden. Aus der Katastrophe mit dem Parasiten beim Bau des

Gotthardtunnels

hatte man gelernt. Allgemein wurde viel mehr auf hygienische Sauberkeit

geachtet. Dazu gehörten auch die Mannschaftduschen, wo man sich nach

getaner Arbeit waschen konnte.

Ausnahmen von diesem Schichtablauf gab es lediglich nur an hohen

Feiertagen, wie Weihnachten oder Ostern. Dort fielen teilweise

Schichten

aus. Auch Unfälle führten natürlich zu einem Unterbruch der Arbeiten.

Nicht vergessen darf der Tag zu Ehren der heiligen Barbara. An diesem Tag

standen die Arbeiten auf der Baustelle den ganzen Tag still. Da Feiertage

berücksichtigt wurden eine deutliche Verbesserung zum Gotthard.

Schichtwechsel war nicht zu einem bestimmten Ablauf der Arbeiten,

sondern nach der Zeit. Damit konnten am Tag mehr Sprengungen durchgeführt

werden. Es führte jedoch dazu, dass die Arbeit beim Wechsel der

Schicht

ruhte, aber wegen den zusätzlichen Sprengungen war der zeitliche Verlust

damit viel geringer, als bei einer strickten Lösung, wie man sie bei einem

solchen Bau erwarten würde. Gerade, wenn Sprengstoffe im Spiel sind.

Ein Trupp bestand aus bis zu 20 Personen. Ein Vorarbeiter hatte

dabei sieben bis acht Mechaniker, acht bis zehn Schutterer und einen

Laufburschen für die Übermittlung von Meldungen zur Verfügung. Dabei

begannen die Mechaniker mit den Arbeiten. Sie stellten die Bohrlafette mit

bis zu fünf Bohrmaschinen auf und verstrebten diese an den Seitenwänden.

Auch das war eine Neuerung, die grössere Kräfte in die Bohrer brachte.

Diese Bohrmaschinen wurden mit Druckluft betrie-ben. Diese waren zwar von der Leistung her nicht so gut, wie hydraulischen Maschinen vom Gotthard.

Sie boten jedoch den Vorteil der Zufuhr frischer Luft zur

Stollenbrust. Ein Vorteil für die dort ar-beitenden Mineure. Auch sonst wurde hier viel mehr in die Belüftung investiert, als das beim Gotthard der Fall war. Neben der Druckluft, die zur Belüftung genutzt wurde, verwendete man eine zusätzliche Lüftung mit Ventilatoren.

Anfänglich kamen mobile Lösungen und später stationäre Varianten

zur Anwendung. In der Folge sollten die Zimmerleute hinter der

Stollenbrust im ganzen

Tunnel

die schlechteste Atemluft haben, weil dort der Rauch und Staub zu spüren

waren.

Der Druck in der Zuleitung zu den Bohrmaschinen sank durch

Verluste in den Leitungen von anfänglich zehn, auf fünf bis sechs

bar.

Dabei kamen auf den beiden Seiten unterschiedliche Fabrikate zur

Anwendung. Auf beiden Seiten gab es neu aber auch kleine Maschinen, die

von einer Person bedient werden konnten. Erstmals kamen aber auch

eigentlich Bohrhämmer zum Einsatz. Die im Ausbau viel Sprengstoff

einsparten.

Nach Abschluss der Bohrungen wurden die 1.38 Meter tiefen Löcher

ausgeblasen und vom Staub befreit. Anschliessend wurden die Löcher mit

28.7 kg Dynamit, das in Stangen angeliefert wurde, gefüllt. Dabei fasste

ein Bohrloch mehrere Stangen von diesem guten, jedoch auch sehr teuren

Sprengstoff. Die Arbeit, war in gewisser Sicht gefährlich, da mit

Sprengstoff gearbeitet wurde und man daher gewisse Massnahmen zum Schutz

treffen musste.

Mit dem Setzen der benötigten Zünder und der Lunte, war der

Zeitpunkt für den Rückzug der Ar-beiter gekommen. Aus der Deckung heraus

wurde schliesslich gezündet und somit gesprengt. Die Druckwelle war im

Tunnel

weitherum zu spüren. Die Schutterer begannen, nachdem sich der Rauch etwas verzogen hatte, mit dem Wegräumen des Schuttes. Dabei wurde dieser mit kurzen Schaufeln auf die Rollwagen verladen.

Die freigelegten Bereiche wurden von den Mech-anikern zugleich mit

neuen

Schienen

für die Bohrwagen belegt. Nach Abschluss der Schutterung wurden die

Bohrmaschinen neu angesetzt und der

Ablauf

begann wieder von vorne mit dem Bohren neuer Löcher. Diese Schritte wiederholten sich beim maschinellen Vortrieb durchschnittlich alle vier Stunden und 43 Minuten.

Damit reichte es im Durchschnitt einer Schicht am Tag, bis zu zwei

Sprengungen durchzuführen. Auch sonst gab es viele Tage, an denen diese

durchschnittlichen Zeiten übertroffen, oder nicht erreicht wurden.

Besonders dann, wenn bereits bei der Stollenbrust umfangreiche

Sicherungsarbeiten erforderlich wurden. Das war besonders bei hohem

Bergdruck der Fall.

Die täglichen Vortriebsleistungen der Nordseite beliefen sich

während dem Handvortrieb auf 1.98 Meter pro Tag. Mit der mechanischen

Bohrung konnte der Wert schliesslich auf durchschnittlich 7.27 Meter

gesteigert werden. Dabei war die Vortriebsleistung auch vom Gestein

abhängig. Im Kalkgestein konnten höhere Werte, als bei Schiefer erreicht

werden. Somit waren die Werte durchaus vom Gestein abhängig.

Auf der Südseite lag man bei der Vortriebsleistung zurück. So

wurden hier im Handvortrieb lediglich 1.25 Meter pro Tag erreicht. Mit der

mechanischen Bohrung konnten durchschnittlich 5.08 Meter pro Tag erreicht

werden. Die Zahlen lagen tiefer, da man sich hier durch Schiefer in

unterschiedlicher Schichtung arbeiten musste. Zudem musste später der

Vortrieb wegen den Problemen im Norden gedrosselt werden.

Jedoch waren auch andere Faktoren für den schlechteren Vortrieb

verantwortlich. So musste man sich hier in deutlich wärmerem Gestein

bewegen. Dieses erreichte auf der Südseite 34 Grad, auf der Nordseite

hingegen lediglich 28 Grad. Selbst bei den Maschinen gab es dadurch

Unterschiede, da diese bei grösserer Wärme nicht mehr so zuverlässig

arbeiteten. Hinzu kam, dass die Arbeiten hier auch nicht so gut

organisiert waren, wie auf der nördlichen Seite.

Der Vorteil war, dass die

Geleise

der Baubahn damit durchgehend bis zur Stollenbrust verlegt werden konnten.

Wagen konnten daher ohne Umladung schnell und einfach aus dem

Tunnel

gefahren werden. Nach der Tunnelbrust wurden die Gesteine mit Einbauten abgestützt. Daher wurde der Stollen zuerst etwas erweitert. Dies war nötig, damit der freie Querschnitt für die Wagen nicht eingeengt wurde. Die Arbeiten der Sicherung in diesem Bereich wurde von Zimmerleuten ausgeführt.

Es war geplant, dass der weitere Ausbruch des

Tunnels

rund einen Kilometer hinter der Brust erfolgen sollte. Jedoch war dieser

Abstand lange Zeit viel grösser und selbst die

Portale,

die beim Gotthard schnell erstellt wurden, waren beim Lötschberg viele

Jahre gar nicht vorhanden. Der Grund lag dabei nicht bei den Bauarbeiten

im Tunnel, sondern bei der Direktion der Berner Alpenbahn BLS und beim

Bauprojekt der

Bahnlinie

selber. Die Gesellschaft konnte sich lange Zeit nicht entscheiden, ob der Scheiteltunnel ein- oder zweispurig ausgebaut würde. Daher konnte man mit dem weiteren Ausbruch lange Zeit gar nicht beginnen.

Erst als dieser Entscheid endlich gefällt worden war, konnte mit

dem Vollausbruch des

Tunnels

begonnen werden. Dabei ging man in mehreren Schritten vor und begann vom

Richtstollen aus mit den Arbeiten. Es wurde daher kein zusätzlicher

Stollen benötigt. Das Gestein wurde in einem ersten Schritt über dem Stollen bis zur Höhe des Gewölbes ausgebrochen. Anschliessend kamen wieder die Zimmerleute zum Zug, die das Gewölbe mit zusätzlichen Holzbalken absicherten.

Anschliessend konnten beidseitig die beiden Strossen ausgebrochen

werden. Auch jetzt musste das erweiterte Gewölbe zusätzlich abgestützt und

gesichert werden. Noch immer hatte man keine sichere Decke.

Auch hier gab es einen deutlichen Unterschied zum Gotthard, wo das

Gewölbe sehr früh fertig ausgebrochen und gemauert wurde. Beim Lötschberg

begann man mit der Mauerung bei den Fundamenten und zog daher die Mauern

seitlich hoch. Letztlich wurde dann noch das Gewölbe gemauert. Damit war

nun ein Arbeiten ohne zusätzliche Abstützungen möglich. Die spezielle

Bauweise in Druckzonen, wie man sie am Gotthard anwendete, gab es hier

nicht mehr.

Da man die einzelnen Balken mehrfach verwenden konnte, war der

Materialverbrauch jedoch nicht so gross. Zudem behinderten die

Ausbrucharbeiten den Abtransport des Materials nicht so sehr und die

Baubahn war durchgehend vorhanden.

Beim Ausbruch des

Tunnels

kamen die kleineren Maschinen zum Einsatz. Hier wurden von Hand bediente

Bohrmaschinen und Bohrhämmer verwendet. Diese mit

Druckluft

betriebenen Modelle konnten in den vergangenen Jahren deutlich kleiner

gebaut werden, so dass diese von einem Mann bedient werden konnten.

Trotzdem musste auch beim Ausbruch gesprengt werden. Dabei kamen jedoch

mit 0.8 kg Sprengstoff deutlich geringere Mengen zum Einsatz.

Der Ausbruch fiel hier durch die Schwerkraft auf den Boden, wo der

Schutt von Schutterer in die Loren verladen wurden. Diese konnten im

fertig erstellten

Tunnel

an die

Lokomotiven

der Baubahn angehängt werden. Damit die schweren Wagen nicht von Hand

bewegt werden mussten, kamen in diesem Bereich auch Pferde zum Einsatz.

Dabei konnten von der Stollenbrust bis zum

Portal

die gleichen Loren und Rollwagen verwendet werden.

An den beiden Enden des

Tunnels

wurden zwei imposante

Portale

aufgebaut. Damals war es durchaus üblich grosse Tunnel, wie es der

Lötschberg einmal sein sollte, mit beeindruckenden Portalen zu versehen.

Die Portale am Lötschbergtunnel sollten im Vergleich mit anderen Tunneln

sehr imposant ausfallen. Insbesondere der Vergleich mit dem

Gotthardtunnel

war deutlich, da dort eher unscheinbare Bauwerke erstellt wurden.

Es bleibt noch zu erwähnen, dass die Arbeiten in den beiden

Vortrieben auch ruhten. Auf der nördlichen Seite betrug dieser Wert 262.5

Tage. Die südliche Seite schnitt hier mit 77 Tagen deutlich besser ab. Das

war jedoch eine direkte Folge der beiden grossen Unglücke. Jenes auf der

nördlichen Seite sollte sogar direkte Auswirkungen auf den weiteren

Baufortschritt haben. Im Süden konnte trotz der grossen Tragödie

zugearbeitet werden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Bei

dieser Bauform wird zwar gesprengt, aber die dazu benötigten Löcher noch

von Hand gebohrt. Teilweise konnten die lockeren Gesteine nahe der

Oberfläche auch mit Pickel und Schaufeln gelockert und entfernt werden.

Bei

dieser Bauform wird zwar gesprengt, aber die dazu benötigten Löcher noch

von Hand gebohrt. Teilweise konnten die lockeren Gesteine nahe der

Oberfläche auch mit Pickel und Schaufeln gelockert und entfernt werden. Gearbeitet

wurde im Schichtbetrieb. Dabei gab es auf der Baustelle drei

Gearbeitet

wurde im Schichtbetrieb. Dabei gab es auf der Baustelle drei

Damit

konnte sich der auf

Damit

konnte sich der auf

Dynamit,

das von Herrn Nobel für den Bergbau entwickelt wurde, hatte sich

mittlerweile auch im Tunnelbau durchgesetzt und es zeigte gute

Dynamit,

das von Herrn Nobel für den Bergbau entwickelt wurde, hatte sich

mittlerweile auch im Tunnelbau durchgesetzt und es zeigte gute

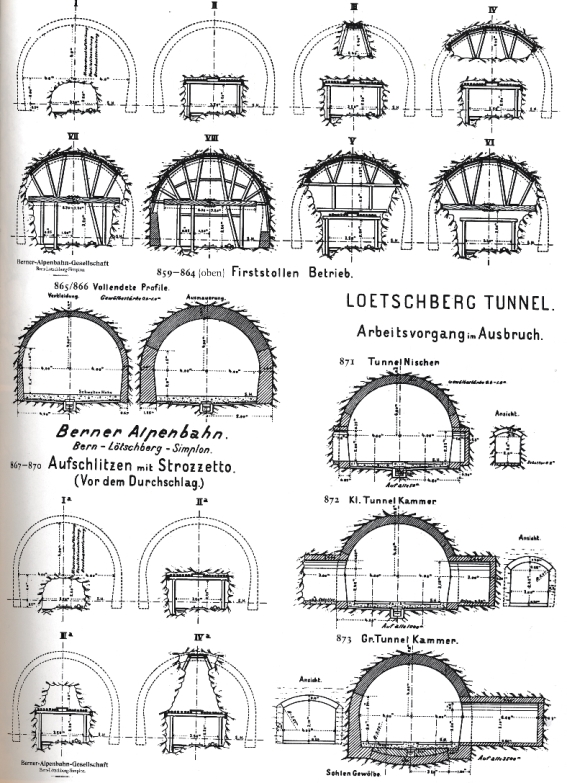

Im

Gegensatz zum Gotthard, wo nach der belgischen Methode gearbeitet wurde,

setzte man hier die englisch-österreichische Bauweise um. Bei dieser

Lösung wurde der Richtstollen als Sohlstollen ausgeführt. Versuche mit

einem leicht erhöhten Stollen auf der Südseite wurden später aufgegeben.

Im

Gegensatz zum Gotthard, wo nach der belgischen Methode gearbeitet wurde,

setzte man hier die englisch-österreichische Bauweise um. Bei dieser

Lösung wurde der Richtstollen als Sohlstollen ausgeführt. Versuche mit

einem leicht erhöhten Stollen auf der Südseite wurden später aufgegeben. Ab

jetzt war die eigentliche Tunnelröhre fertig ausgebaut worden. Im

Vergleich zum

Ab

jetzt war die eigentliche Tunnelröhre fertig ausgebaut worden. Im

Vergleich zum