|

Dampfmaschine, Steuerung und Antrieb |

|||

| Navigation durch das Thema | |||

|

Der dem

Dampfdom

entnommene und im

Überhitzer

erzeugte

Heissdampf

wurde anschliessend einem einfachen Dampfrohr zugeführt. Dieses Rohr

leitete den Dampf bei den in Serie gebauten

Lokomotiven über die beiden

Schieberkasten

zu den beiden innen liegenden

Dampfmaschinen.

Bei den

Prototypen

galt das auch für die aussenliegenden

Zylinder.

Daher sprach man bei diesen beiden Maschinen auch von einem Vierling.

Der massgebende Durchmesser dieser

Zylinder

war mit 470 mm angegeben worden. Bei den beiden

Prototypen

galt dieser Durchmesser von 470 mm auch für die aussen liegenden

Maschinen. Hier erfolgte keine Unterteilung der Zylinder, da diese

parallel betrieben wurden. Die innen liegenden Zylinder waren dabei massgebend für die maximale Grösse. Diese konnten daher gegenüber bereits vorhandenen Maschinen nicht mehr gesteigert werden.

Der Grund dafür war simpel, denn innerhalb des Rahmens fehlte

schlicht der Platz für eine Erweiterung. Die in einem Zylinderblock

montierten

Zylinder

benötigten um die Kräfte zu beherrschen eine gewisse Wandstärke. So wurde

der Platz optimal ausgenutzt.

Bei den beiden

Prototypen

mit den Nummern 2901 und 2902 haben wir die ganze Angelegenheit mit den

Dampfmaschinen

eigentlich schon erledigt. Der Abdampf von den vier Maschinen wurde einem

Sammelrohr zugeführt, das in die

Rauchkammer

geleitet wurde und dort im

Blasrohr

endete. Damit wurde der nur einfach genutzte Dampf über den

Kamin

ins Freie geblasen. Ein Vorgang, der bei Mehrlingen nicht anders gelöst

werden konnte.

Kommen wir zu den

Lokomotiven der Serie. Dort wurde die Sache jedoch

anders ausgeführt. Der Dampf von den

Hochdruckzylindern

wurde einem Rohr zugeführt, das Verbinder genannt wurde. Dieses Rohr, das

im

Schieberkasten

der äusseren

Dampfmaschinen

endete, gab der

Bauart

Verbund

letztlich den Namen. Damit konnte eine weitere Ausnutzung der Kraft

erfolgen, was eine wirtschaftlichere Ausnutzung des Dampfes darstellte.

Diese

Niederdruckzylinder

mussten, wollte man genügend Kraft aufbauen, deutlich vergrössert

ausgeführt werden. Daher bekamen die in Serie gebauten

Lokomotiven gegenüber den

Prototypen

riesige

Zylinder.

Man konnte so die Lokomotiven gut unterschieden. Der Durchmesser für die Niederdruckzylinder war nicht bei allen Maschinen gleich. So wurden die Lokomotiven mit den Nummern 2951 bis 2953 mit Zylindern von 710 mm Durchmesser ausgerüstet.

Grössere

Niederdruckzylinder

sollte es in der Schweiz nicht mehr geben. Selbst die weiteren

Lokomotiven dieser Baureihe begnügten sich mit

690 mm. Wobei das natürlich auch mächtige Niederdruckzylinder waren, die

der Lokomotive ein markantes Gesicht gaben. Durch die unterschiedlichen Zylinder konnte man die Verbundlokomotiven mit einem Booster ausrüsten. Dazu wurde im Verbinder ein Wechselventil eingebaut.

Über dieses

Ventil

konnte nun Frischdampf vom

Kessel

den beiden

Niederdruckzylindern

zugeführt werden. Diese Methode war schon bei den

A 3/5

der

Gotthardbahn

verwendet worden. Die Verbundlokomotive wurde zum normalen Vierling und

hatte eine etwas höhere

Anfahrzugkraft.

Wechselventile waren bei

Lokomotiven mit zusätzlichem Zahnradantrieb sehr

oft verwendet worden, weil man so

Zylinder zu oder abschalten konnte. Als

Nachteil dieses

Boosters galt bei dieser Maschine jedoch, dass er extrem

viel Dampf aus dem

Kessel

benötigte. Das hatte zur Folge, dass der Druck

im Kessel schnell absackte. Daher wurde diese Umschaltung eigentlich nur

als Anfahrhilfe bei schweren Anfahrten verwendet.

Mit den

Dampfmaschinen

haben wir auch den für die

Leistung der

Lokomotive

bestimmenden Teil kennen gelernt. Dabei wurden für die Serie eine Leistung

von 1 620 PS aufgeführt. Nach heutiger Lesart wären das 1 190 kW. Die als

Vierling ausgeführten

Prototypen waren mit 1 460 PS oder 1 074 kW etwas

schwächer. Hier zeigte sich zudem auch der etwas geringere Druck des

Dampfes. Bei allen Maschinen wurde die massgebende Geschwindigkeit bei 25

km/h festgelegt.

Bei

den Inneren

Hochdruckzylindern aller

Lokomotiven wählte man ein Neigungsverhältnis

von

1 :

8. Aussen wurde das Verhältnis bei allen Maschinen mit

1 :

40

angegeben. Die steile innere Montage war wegen der ersten

Triebachse

wichtig. Der beim Stangenantrieb erforderliche Versatz der Dampfmaschinen wurde mit den Steuerungen umgesetzt. Dabei wurden die einzelnen Triebwerke einer Seite mit einem Versatz von 90 Grad eingebaut.

Die beiden Seiten waren

hingegen um 180 Grad versetzt eingebaut worden. Das war eine bei

Lokomotiven mit vier

Zylindern übliche Anordnung der

Dampfmaschinen

und

ermöglichte der Lokomotive einen ruhigen Lauf. Unterschiedlich war die Folge der Auspuffschläge. Pro Radumdrehung kam es bei den beiden Prototypen wegen dem Vierling zu acht Auspuffschlägen.

Bei

den in Serie gebauten Verbundmaschinen kam es jedoch nur zu vier

Auspuffschlägen. Da sich bei den beiden

Prototypen zwei Auspuffschläge

überlagerten, hatten alle

Lokomotiven im hörbaren Bereich die gleiche

Anzahl Auspuffschläge. Es gab daher keinen akustischen Unterschied.

Gesteuert wurden die

Dampfmaschinen

mit Hilfe einer vom

Stangenantrieb

beeinflussten Steuerung. Dabei wurden die inneren

Zylinder der in Serie

gebauten

Lokomotiven mit einer Steuerung nach

Joy versehen. Bei den beiden

Prototypen wurde jedoch auf den Einbau einer eigenen Steuerung für die

innen montierten Zylinder verzichtet. Eine Lösung, die bisher bei vielen

Lokomotiven mit vier Maschinen so umgesetzt wurde.

Die Lösung nach

Walschaerts

war eine

Entdeckung, die im gleichen Zeitraum auch von

Heusinger gemacht wurde.

Daher wurde die Lösung mit einer gebogenen Schmiege überall in der Welt

verwendet, hatte aber nicht in allen Ländern die Bezeichnung

Walschaertssteuerung. Um die Fahrrichtung der Lokomotive zu ändern, musste man die Schmiege der Steuerung umlegen. Dadurch wurden die Dampfzylinder geändert mit Dampf versorgt.

War die Schmiege in der Mitte, lief die

Dampfmaschine

im

Leerlauf und wurde nicht mit Dampf versorgt. Durch die unterschiedlichen

Stellungen waren auch unterschiedliche Füllmengen möglich, wodurch die

Zugkraft

optimal reguliert werden konnte. Das Triebwerk der Lokomotive bestand aus vier einzelnen Antrieben. Dabei waren optisch nur die beiden äusseren, bei der Serie mit Niederdruck-zylindern betriebenen, Antriebe zu erkennen.

Wir beginnen die

Betrachtung jedoch mit den inneren nicht zu sehenden

Antrieben mit

Hochdruckzylinder. So erhalten wir bei den

Triebwerken wieder die gleiche

Reihenfolge, wie wir sie von den einzelnen

Dampfmaschinen her kennen.

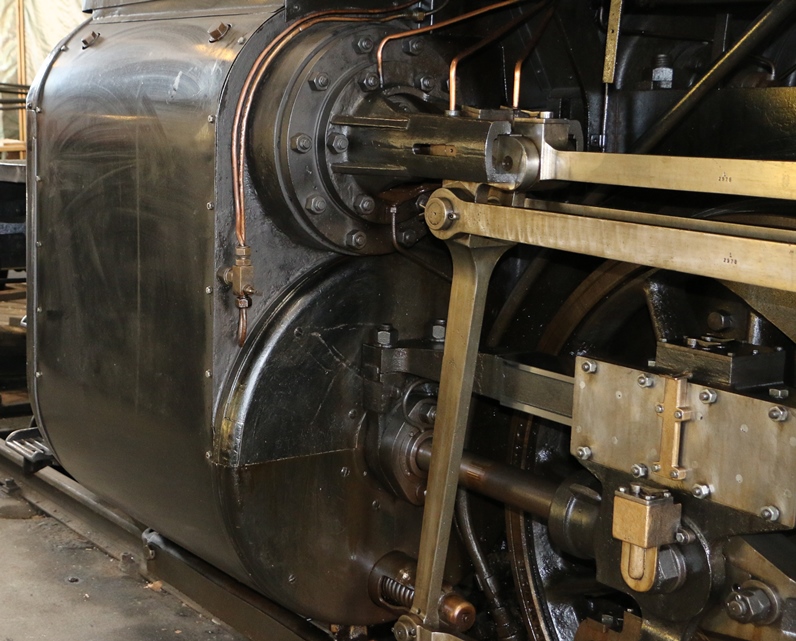

Der

Zylinder des inneren

Triebwerkes arbeitete mit einem Kolbenhub von 640

mm mit der

Kolbenstange auf das

Kreuzgelenk. Dieses war beidseitig geführt

und lenkte die Bewegung auf die

Schubstange um. Diese wiederum war mit der

zweiten

Achse, die gekröpft ausgeführt worden ist verbunden. Da mit den

Triebstangen den Weg über die erste Achse genommen werden konnte, erfolgte

der Einbau der Zylinder hoch und in einem relativ steilen Winkel.

Die

Lager dieses

Antriebes wurden als übliche

Gleitlager ausgeführt und

sie verfügten über Lagerschalen aus Weissmetall, das eine gute

Eigenschmierung hatte. Die notwenige Zufuhr des zusätzlich benötigten

Schmiermittels erfolgte über eine damals übliche Nadelschmierung, die von

der zentralen Schmierpumpe mit

Öl versorgt wurde. Diese Lösung war nötig,

weil auf der Fahrt keine Nachschmierung dieser Lager möglich war.

Wir haben damit den sehr einfach aufgebauten inneren Teil des

Antriebes

kennen gelernt. Daher können wir nun zu den äusseren

Triebwerken wechseln.

Dabei betrachten wir auch hier nur eine Seite der

Lokomotive. Mit Ausnahme

des Versatzes waren diese identisch ausgeführt worden. So können wir uns

eine Seite getrost ersparen, was die Angelegenheit bei diesem sehr

aufwendigen Triebwerk deutlich vereinfacht.

Das war eine durchaus übliche Lösung bei Zylindern, deren Kolben zum Abknicken neigten. Für den Antrieb hatte das jedoch nichts zu bedeuten, so dass wir uns der Kolbenstange und dem Kreuzgelenk zuwenden können.

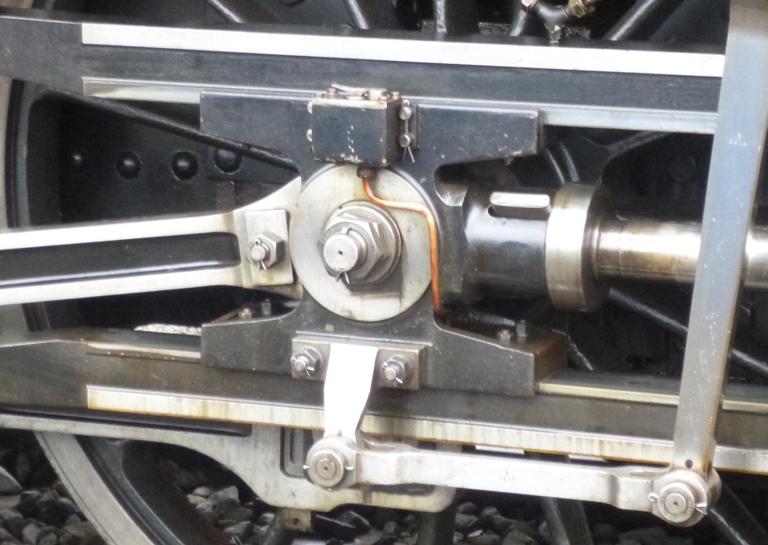

Das

Kreuzgelenk des äusseren

Triebwerkes war einseitig geführt worden. Es

lenkte die Kraft der

Dampfmaschine

von der

Kolbenstange auf die

Triebstange

um. Damit trotz der einseitigen Führung ein stabiles

Kreuzgelenk vorhanden war, wurde eine massive und damit schwere Führung

verwendet. So war gesichert, dass die Kraft optimal auf die an der

Schubstange angeschlossene dritte

Triebachse übertragen wurde.

Diese

Bauart war nach De Glehn ausgeführt worden. So wurden bei dieser

Bauart zwei

Achsen der

Lokomotiven direkt angetrieben. Dabei kam hier

eigentlich gegenüber den üblichen, so gebauten Lokomotiven einfach eine

vorlaufende

Triebachse hinzu. Das war eine direkte Folge der Tatsache,

dass hier an Stelle des bisher verwendeten

Laufdrehgestelles

lediglich eine

Laufachse vorhanden war. Daher fehlte schlicht der Platz.

Mit einer einfachen

Triebstange

wurden die beiden

Achsen verbunden. Ein

abknicken der

Kuppelstange war in diesem Bereich jedoch nicht möglich, so

dass wir hier zwei fest verbundene

Triebachsen erhalten haben. Daher war

auch der Knickpunkt der

Lokomotive vorgegeben, denn auch diese kippte beim

Befahren von Kuppen um diese beiden Achsen. Entsprechend ausgelegt wurde

daher die

Federung der einzelnen Triebachsen.

Dadurch

war aber bei der dritten

Achse ein grosses Gewicht angebaut worden. Dieses

wurde mit einem massiven Gegengewicht im

Rad ausgeglichen. Wegen den

kleinen

Triebrädern wirkte dieses Gewicht noch wuchtiger, als es war.

Damit haben wir einzig die vorlaufende erste

Triebachse nicht mit den

beiden Triebachsen verbunden. Hier wurde die Sache bei den meisten

Maschinen etwas komplizierter. So musste das Stangenlager eins bei den

Lokomotiven mit dem

Krauss-Helmholtz-Drehgestell längs verschiebbar

ausgeführt werden. Nur so wurde die radiale Einstellung der Triebachse

nicht behindert. Bei den anderen Maschinen waren einfachere

Lager

verwendet worden.

Alle

Triebstangen

und deren

Gelenke waren als

Gleitlager mit Lagerschalen

aus Weissmetall ausgeführt worden. Diese

Lager mussten mit

Öl zusätzlich

geschmiert werden. Dieses

Schmiermittel wurde über eine Nadelschmierung

dem Lager zugeführt. Diese Lösung war bei Triebstangen üblich und da hier

ein leichter Zugang erfolgen konnte, wurde der Vorrat an Öl unmittelbar

beim Lager vorgesehen. Dabei kamen jedoch unterschiedliche Volumen zur

Anwendung.

Somit haben wir den

Antrieb fertig aufgebaut und können uns nun den

Zugkräften zuwenden. Dabei wurde die Kraft der

Dampfmaschinen über die

Triebstangen

und die

Kurbelzapfen auf die

Triebachse übertragen. Dort

wurde wiederum mit Hilfe der

Haftreibung zu den

Schienen eine Zugkraft

erzeugt. Die Zugkraft dieser

Lokomotiven war mit 145 kN sehr hoch

ausgefallen und führte dazu, dass diese Baureihe die kräftigste

Dampflokomotive der Schweiz war.

Um auch bei schlechtem Schienenzustand diese damals gigantischen

Zugkräfte

auf die

Schienen übertragen zu können, mussten bessere Reibungswerte

erreicht werden. Daher erhielt die

Lokomotive eine

Sandstreueinrichtung,

die vor den

Triebachsen eins und zwei wirkte. Diese Lösung reichte

durchaus und mehr

Sander

waren damals gar nicht nötig. So können wir hier

von einer normalen Ausführung der Einrichtung sprechen.

Der Sand wurde über dem

Kessel in einem Sandkasten gelagert. Bei diesen

Lokomotiven erhielten der

Dampfdom und der Sandkasten ein gemeinsames

Gehäuse, so dass kein Sandkasten erkennbar war. Durch Rohrleitungen

gelangte der

Quarzsand vor die

Räder der beiden

Triebachsen. Die

Einrichtung funktionierte dabei lediglich mit der Hilfe der Schwerkraft

und war nicht mit

Druckluft unterstützt worden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2017 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

inneren

Die

inneren

Da

nun die Versorgung mit teilweise entspanntem Dampf erfolgte, war der Druck

etwas niedriger. Deshalb wurde bei diesen

Da

nun die Versorgung mit teilweise entspanntem Dampf erfolgte, war der Druck

etwas niedriger. Deshalb wurde bei diesen  Beim Einbau der

Beim Einbau der  Aussen wurde die gut funktionierende Steuerung nach

Aussen wurde die gut funktionierende Steuerung nach  Beim äusseren

Beim äusseren  Die

Die