|

Zug- / Stossvorrichtung |

|||||||

|

Bevor wir nun die Zug- und Stossvorrichtungen genauer ansehen können, müssen wir klären, wie sich die Kupplungen aufteilen. Hier beginnen wir mit Kupplungen, die manuell durch einen Mitarbeiter bedient werden müssen. Diese Kupplungen werden mit den anschliessend vorgestellten halbautomatischen oder automatischen Systemen ergänzt. Die grundlegende Funktion ist gleich, aber der Aufbau grundsätzlich anders. Ich könnte es etwas anderes ausdrücken. Wir arbeiten uns von einer Lösung, die nur mit der Kraft von Menschen arbeitet, zu einer Lösung durch, die überhaupt keinen Menschen mehr benötigt, um die Kupplungen zu verbinden und zu trennen. Der Weg dorthin ist lange und in der Realität immer wieder von grossen Steinen übersät, denn es wurden immer wieder Stolpersteine verwendet, um die automatische Kupplung zu verhindern. Man unterscheidet in der Schweiz zwei manuelle Systeme, die sich im Grunde gleichen, aber trotzdem nicht kompatibel sind. Der einzige Unterschied besteht in der verwechselten Position der Zug- und Stossvorrichtungen. Mehr ist es wirklich nicht, aber das verhindert, dass die Kupplungen kombiniert werden können. Deshalb wird es Zeit, sich diese beiden Typen genauer anzusehen. Danach geht es dann zu den Bauteilen, die sich wieder sehr ähnlich sind und sich nicht gross unterscheiden. Die UIC-Standardkupplung: Man könnte sie als die normale Kupplung bezeichnen, dabei ist die Kupplung nach UIC zum europäischen Standard geworden. Das soll aber keinesfalls heissen, dass diese Lösung einmalig ist und dass man nicht auch andere Lösungen verwenden kann. Die UIC-Standardkupplung ist jedoch so weit verbreitet, dass sie ihren Namen korrekterweise trägt und niemand daran zweifeln würde, dass das nicht stimmt.

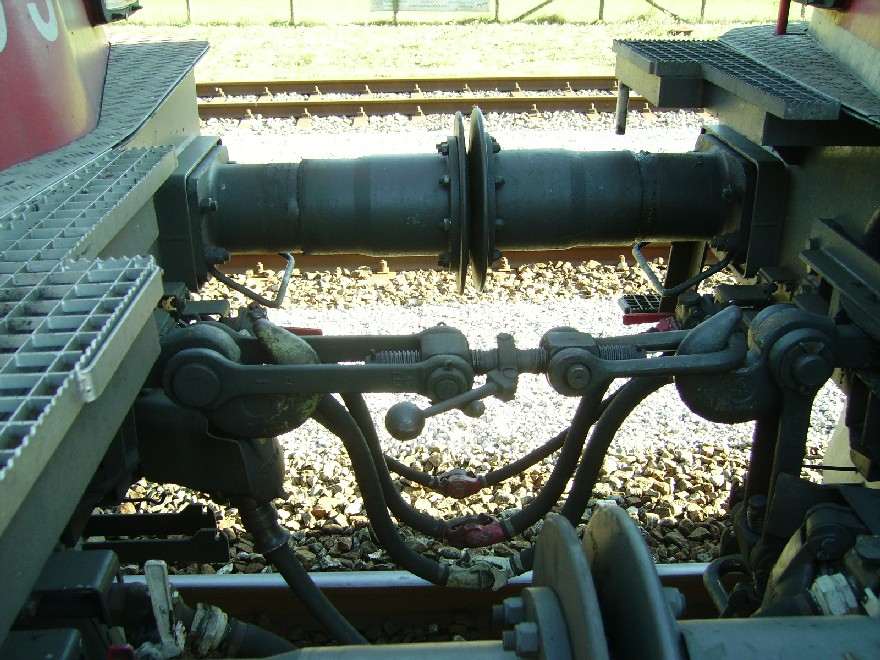

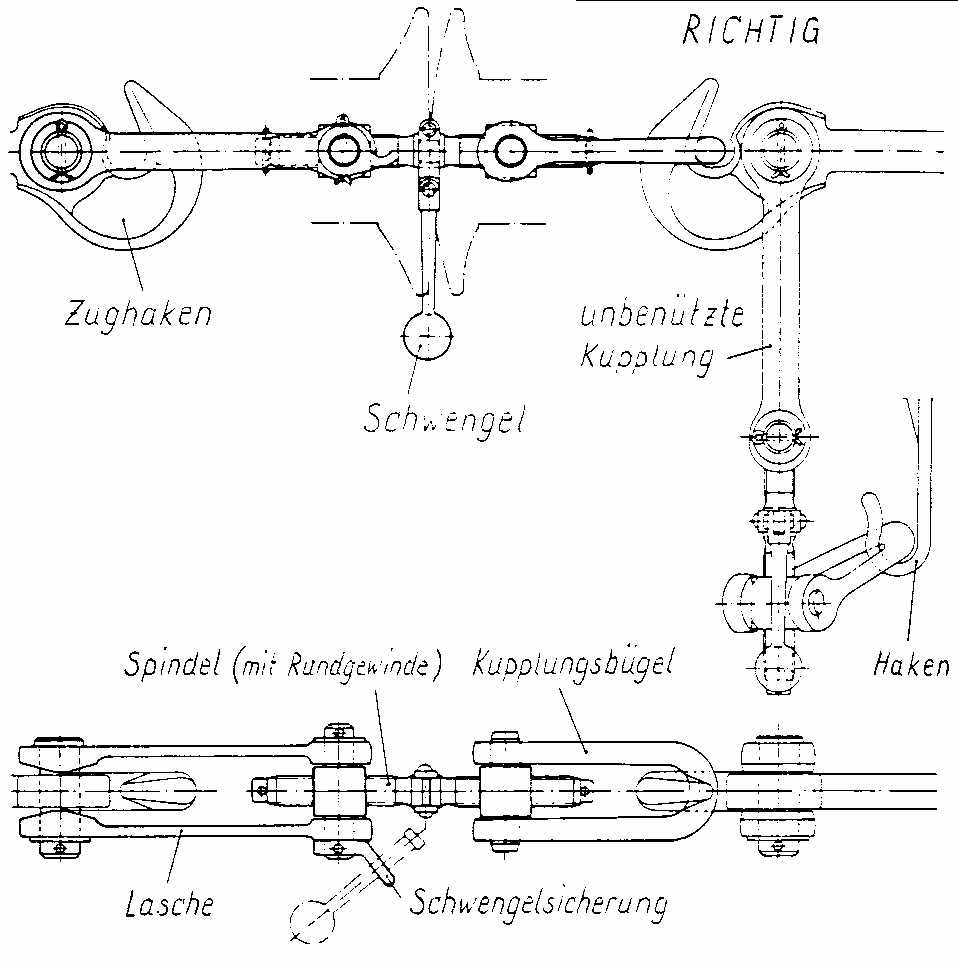

Diese international genormte Ausführung der Kupplung ermöglicht, dass heute international verkehrende Züge möglich sind und dass die Wagen mit fremden Lokomotiven gezogen werden können. Wie der Aufbau genau zu erfolgen hat, ist von der UIC, dem internationalen Verband der Eisenbahnen, klar geregelt worden. Die UIC-Standardkupplung besteht im Wesentlichen aus einer mittig angeordneten und lösbaren Zugvor-richtung. Diese Zugvorrichtung dient ausschliess-lich der Übertragung von Zugkräften. Sie ist in der Länge verstellbar und kann ohne Zerstörung leicht gelöst und verbunden werden. Die Zugvorrichtung der UIC-Standardkupplung ist somit nur der halbe Teil der ganzen Einrichtung, so dass noch eine Lösung für die Stosskräfte benötigt wird. Ergänzt wird die UIC-Standradkupplung mit zwei seitlich davon montierten Stossvorrichtungen. Diese Stossvorrichtungen sind selbsttätig lösbar und dienen nur der Übertragung der Stosskräfte. Eine Belastung auf Zugkraft ist dabei nicht möglich und löst die Stossvorrichtungen automatisch. Die Position dieser Bauteile der Stossvorrichtung ist genormt. Das heisst, bei allen Fahrzeugen sind sie an der gleichen Stelle montiert worden. Nur so sind sie kompatibel. Die UIC-Standardkupplung ist die bei Normalspurbahnen verwendete Kupplung. So ist ein internationaler Fahrzeugaustausch möglich. Wichtiger ist aber, dass zum Beispiel eine Lokomotive der SOB, die nie ins Ausland fährt, einen Wagen der DB ziehen kann oder aber, dass die Lokomotive zu den Maschinen der schweizerischen Bundesbahnen SBB passt. Die durch die UIC genormte Kupplung gibt es schon seit über 100 Jahren. Sie wurde im Lauf der Jahre immer weiter entwickelt und lässt heute viel höhere Kräfte zu, als das damals möglich war. Die Mittelpufferkupplung: Wie es der Name schon sagt, arbeitet die Mittelpufferkupplung mit einem mittig angeordneten Puffer. Damit ist diese Kupplung in keiner Weise mit der vorher vorgestellten UIC-Standardkupplung kompatibel. Wir haben ein eigenes Kupplungssystem erhalten, das jedoch nicht schlechter oder besser ist, als die Version der UIC, wie wir sie bereits kennen gelernt haben.

Die Zugvorrichtung ist dafür zu kurz und würde in den engen Kurven reissen. Daher musste man für die Bahngesellschaften eine andere Lösung finden. Die Lösung fand man dabei bei der jetzt erwähnten Mittelpufferkupplung. Bei der Mittelpufferkupplung sind die Zug- und Stossvorrichtungen gegenüber der üblichen UIC-Standardkupplung vertauscht angeordnet worden. So können viel engere Bögen befahren werden, was die Mittelpufferkupplung zur Schmalspurkupplung machte. In der Schweiz verkehren noch einige Bahnen mit dieser Form der Kupplung. Dabei unterscheiden sie sich optisch, jedoch nicht in der Funktion. Daher können die Fahrzeuge zwischen diesen Bahnen teilweise ausgetauscht werden. Eine international einheitliche Form dieser Mittelpufferkupplung gibt es aber nicht, da ein Fahrzeugaustausch zwischen diesen Bahnen kaum möglich ist. Speziell ist hier, dass die Zugvorrichtungen bei der Kupplung doppelt vorhanden sind. Die seitliche Anordnung der Zugvorrichtungen machte das möglich. Damit können dank der doppelten Ausführung bei geringerem Gewicht höhere Zugkräfte übertragen werden. Dabei werden jedoch immer beide Kupplungen verwendet. Alternativ dazu gibt es aber auch Mittelpufferkupplungen, die über eine zentral angeordnete Zugvorrichtung verfügen. Dabei wird die Zugvorrichtung unter den Stossvorrichtungen, die in der Funktion mit der Version der UIC identisch sind, montiert. Doch nun wollen wir uns den Zugvorrichtungen der Kupplungssysteme annehmen und so in die Details der manuellen Kupplungssysteme gehen. Anschliessend folgen dann die Stossvorrichtungen.

|

|||||||

|

Die Zugvorrichtung ist der Teil einer Zug- und Stossvorrichtung, der die Kräfte beim ziehen eines Fahrzeugs überträgt. Somit wird sie immer auf Zug belastet und kann keine Stosskräfte übertragen. Dabei spielt es nun keine Rolle, ob wir mit der UIC-Standardkupplung oder mit der Mittelpufferkupplung arbeiten. Die dabei verwendeten unterschiedlichen Ausführungen haben keinen Einfluss auf die Bauteile und deren Funktion. Man sollte die Zugvorrichtung leicht trennen können, sie muss jedoch kräftig sein um hohe Zugkräfte zu übertragen. Schliesslich ist in dem beengten Raum nur eine Person möglich und die sollte die Zugvorrichtung alleine bedienen können. Damit entstehen gewisse Grenzen, denn um höhere Zugkräfte übertragen zu können, müssen die Bauteile kräftiger gebaut werden. Das erhöht das Gewicht und verhindert so die einfache Bedienung der Zugvorrichtung. Wir sehen uns nun die einzelnen Bauteile der Zugvorrichtung am Muster der UIC-Standardkupplung genauer an. Dabei beginnen wir mit den am Fahrzeug montierten Bauteilen und kommen letztlich zum beweglichen Teil der Kupplung. Unterschiede zur Mittelpufferkupplung werden, sofern vorhanden, erwähnt werden. Ich kann Sie jedoch beruhigen, viele werden es wirklich nicht sein. Doch nun zur Zugvorrichtung der UIC-Standardkupplung. Der Zughaken: Der Zughaken ist am Fahrzeug montiert worden, ist jedoch nicht fest. Dabei wird er im Rahmen oder Stossbalken montiert und ist seitlich beweglich und nur oben und unten gestützt. Damit auch eine Änderung der Länge möglich ist, wird der Zughaken im Rahmen federnd gelagert. Damit kann er die Veränderungen der Länge aufnehmen und wird in engen Kurven nicht durch Überlastung abgerissen.

So bleiben beide Kupplungen auch in engen Kurven gleichmässig belastet und können nicht aushängen. Damit bleiben die Kupplungen gleichmässig belastet und der Zughaken wird nicht überlastet. Die vom Zughaken aufgenommene Kraft, nennt man Zughakenlast. Dabei liegt die Zughakenlast immer über der maximal für die Kupplung zulässigen Kraft. Daher wird mit der Angabe Zughakenlast eigentlich immer die maximale Belastung der Kupplung angenommen. Wir wollen auch hier bei der Zughakenlast bleiben, auch wenn diese eigentlich nicht einschränkend wirkt. Der Grund dafür ist übrigens die leichtere Auswechselbarkeit der Kupplung. Die Zughakenlast lässt nur eine bestimmte Kraft zu. Wird diese Kraft überschritten, reisst das Material. Die Kupplung kann danach nicht mehr benutzt werden. Daher darf diese durch die Zughakenlast angegebene maximale Belastung nicht überschritten werden. Ein abgerissener Zughaken kann nur sehr schwer ersetzt werden. Daher versuchte man schon früh, die kritische Stelle vom Zughaken fern zu halten. Daher ist der Zughaken das kräftigste Bauteil der ganzen Kupplung. So wurde im Lauf der Jahre die zulässige Zughakenlast immer mehr erhöht. Diese Erhöhungen wurden dank neueren Fahrzeugen und damit besser gebauten Kupplungen möglich. Damit wir die Entwicklung dieser Zughakenlast etwas besser verfolgen können, sehen wir uns eine Tabelle mit den zulässigen Zughakenlasten an. Um die Angelegenheit übersichtlich halten zu können, wird die Tabelle nur beschränkte Angaben haben. Der Grund ist, dass unterschiedliche Steigungen unterschiedliche Lasten haben und dadurch die Tabelle zu umfangreich würde. Auch wenn gewisse Werte zu Lokomotiven passen, darf die Zughakenlast nicht mit der Normallast verwechselt werden. Die Erklärung der Normallast finden Sie hier.

|

|||||||

|

Zulässige Zughakenlast |

|||||||

| Jahr | Ebene | Steigung 26‰ | Bemerkung | ||||

| 1880 - 1904 | Nicht bekannt | 320 t | |||||

| 1904 - 1920 | Nicht bekannt | 400 t | |||||

| 1920 - 1925 | Nicht bekannt | 500 t | |||||

| 1925 - 1930 | Nicht bekannt | 520 t | |||||

| 1930 - 1934 | Nicht bekannt | 600 t | |||||

| 1934 - 1936 | Nicht bekannt | 700 t | |||||

| 1936 - 1955 | Nicht bekannt | 770 t | |||||

| 1955 - 1962 | Nicht bekannt | 900 t | |||||

| 1962 - 1980 | Nicht bekannt | 1000 t | |||||

| 1980 - 1982 | 2000 t | 1160 t | Entspricht 2x Re 4/4 III | ||||

| 1982 - 1990 | 2000 t | (1250 t) | Nur für Kieszüge zulässig | ||||

| 1990 - 2012 | 2000 t | 1300 t | |||||

| 2012 - | 2500 t | 1400 t | |||||

|

Die vorhandenen Lücken zeigen deutlich auf, wie schwer es ist diese Daten in früheren Jahren zu finden. Wurden neue Werte eingeführt, gingen die alten Werte verloren. Auch die Jahre sind mit Vorsicht zu geniessen, denn eine Umstellung erfolgt immer in mehreren Schritten und zieht sich daher über ein paar Jahre hinweg. Ein gute Beispiel die besonderen Werte für Kieszüge. Die zulässigen Werte wurden durch die UIC festgelegt, deshalb bekam diese Kupplung dann schnell die Bezeichnung der UIC-Standardkupplung. Moderne Zugvorrichtungen nach UIC werden mit einer definierten Bruchstelle, die bei der Schraubenkupplung vorhanden ist, ausgerüstet. So ist zumindest gesichert, dass der schwer zu ersetzende Zughaken nicht beschädigt wird. Die Schraubenkupplung: Die Schraubenkupplung ist das bewegliche Teil der Kupplung. Dabei ist sie das wichtige Bauteil, das die Verbindung letztlich herstellt oder löst. Dank dem flexiblen Aufbau kann mit der Schraubenkupplung ein Fahrzeug auch lose gekuppelt werden, was gerade in engen Bögen von Vorteil ist. Wir werden uns nun die einzelnen Bestandteile dieser Schraubenkupplung genauer ansehen und so deren Funktion kennen lernen.

Diese vereinfacht auch nur Kupplung genannte Schraubenkupplung, besteht aus drei einzelnen Bereichen. Diese Bauteile wurden im Lauf der Jahre immer mehr verstärkt, veränderten sich jedoch wenig. Die Schraubenkupplung kann im Betrieb mit maximal 550 kN belastet werden. Das war aber nicht immer so und bei den schweizerischen Bundesbahnen SBB gab es lange Jahre auch Wagen, die nur leichtere Kupplungen besassen und daher weniger belastet werden konnten. Mit den beiden Kupplungslaschen ist die Schraubenkupplung nach UIC am Zughaken befestigt worden. Dazu ist im Zughaken ein Bolzen montiert worden, der mit den beiden seitlichen Laschen verbunden ist. So ist die Lasche gegenüber den Zughaken beweglich und kann um diesen in der vertikalen, als auch in der horizontalen Achse gedreht werden. Bei der Mittelpufferkupplung werden die Laschen mit dem Bolzen am Trapez und nicht am Zughaken montiert. Die beiden Laschen sind bei der Herstellung die einfachsten Bauteile der ganzen Kupplung und somit das schwächste Glied. Diese Bauteile können schnell und einfach ersetzt werden und die Kosten für Ersatzteile sind gering. Daher nennt man die Laschen oft auch Sollbruchstelle. Somit sind wir nun am Punkt angelangt, wo die Kupplung am schwächsten ist und somit die maximal möglichen Zugkräfte beschränkt. Die Bruchlast, also die Last, bei der eine Kupplung reisst, wird in den Laschen als erstes erreicht. Die Bruchlast einer Standardkupplung nach UIC liegt bei 850 kN. Da die Belastung der Kupplung im Betrieb bei 550 kN liegt, sind Defekte der Zugvorrichtung relativ selten. Jedoch können diese nicht ausgeschlossen werden, da auch die Kupplungen einem gewissen Verschleiss unterworfen sind. Dadurch verringert sich die Bruchlast, bis die Kupplung reisst. Das ist meistens der Fall, wenn sie überlastet wird. Eine Überlast der Kupplung entsteht meistens, wenn die Zerrungen im Zug zu hoch sind. Überlasten sind dabei zugelassene Belastungen, die über den genormten Werten liegen. Mit diesen Überbelastungen wird jedoch die Kupplung zusehends geschwächt, was die Bruchlast der Kupplung deutlich reduziert. Das kann lange Zeit gut gehen und irgendwann, bei hoher Zugkraft, zu einem Bruch der Kupplung führen. Die Überlast führt dann zum Schaden an der Kupplung. Als Zugkraft bezeichnet man in unserem Fall die vom Zugfahrzeug erzeugte Kraft um die angehängten Wagen zu beschleunigen und zu ziehen. Die UIC-Schraubenkupplung wird jetzt auf Zug belastet. Diese Kraft, die in den Zugvorrichtungen entsteht, kann sehr hoch sein. Deshalb wird die maximal erlaubte Zugkraft in der Kupplung auf 550 kN beschränkt. Die Differenz von 300 kN zur Bruchlast, dient einzig und allein der Sicherheit vor einem Bruch der Kupplung. Am anderen Ende der Laschen ist die Kupplungsspindel in einem speziellen Kopfstück montiert worden. Sie ist gegenüber den Laschen vertikal beweglich. Die Kupplungsspindel dient zur Anpassung der Länge der Kupplung. So kann die Kupplung immer optimal gekuppelt werden. Gerade bei Kupplungsarbeiten in Kurven ist diese Veränderung der Länge sinnvoll und wird oft genutzt. Nur dank der Spindel ist die Kupplung überhaupt lösbar. Die Kupplungsspindel besitzt zwei Spindeln mit gegenläufigen Gewinden. Die Gewinde sind als Rundgewinde ausgeführt worden. Diese Gewinde haben eine bessere Hemmung als andere Bauformen. Die Kupplungsspindeln müssen daher zur Vermeidung und Verringerung von Reibung geschmiert werden. Ohne diese Schmierung wäre die Reibung des Gewindes viel zu hoch und der Mitarbeiter könnte die Kupplung nicht mehr bewegen. Damit die Kupplungsspindel in den beiden Kopfstücken verdreht werden kann, ist mittig ein Griff, der Schwengel genannt wird, montiert worden. Dieser Schwengel ermöglicht erst das verdrehen der Spindel und so die Änderung der Länge der gesamten Kupplung. Der Schwengel ist so dimensioniert, dass der Mitarbeiter mit vertretbarem Kraftaufwand die Spindel drehen kann. Der Schwengel kann jedoch nicht zu gross sein, da der vorhandene Platz ebenfalls ausreichen muss. Nachdem der Kuppelvorgang beendet ist, wird der Schwengel in der Schwengelsicherung abgelegt. Dieser kleine unscheinbare Haken an der Kupplung verhindert, dass sich die Spindel bei den hohen Zugkräften wieder automatisch verlängern kann. Hier muss aber gesagt werden, dass diese Schwengelsicherung nicht bei allen Bauformen gleich ausgeführt worden ist. So kommen schwere Schwengel oder Ablagen auf einem Kopfstück ebenfalls zur Anwendung. Alle Massnahmen dienen aber nur dem Zweck, die Kupplung in der Länge zu fixieren. Abgeschlossen wird die Kupplung mit dem Kupplungsbügel. Dieser besteht aus einem gebogenen Stück Rundstahl, der mit dem zweiten Kopfstück verbunden ist. Durch die am Kopfstück angebrachten Bolzen lässt sich auch der Kupplungsbügel bewegen. Es kommt ausschliesslich Rundstahl zur Anwendung. Nur so kann der Kupplungsbügel sauber und gut im Zughaken abgelegt werden. Ein kantiger Kupplungsbügel würde die Kraft im Zughaken auf zwei kleine Punkte übertragen, was letztlich zu Schäden führen könnte. Es darf auch nur ein Kupplungsbügel in den Zughaken gelegt werden. Erfolgt das nicht, wird der Begriff Zughakenlast plötzlich real, denn die höher liegende Kupplung überträgt die Zugkraft an einem schwächeren Punkt des Zughakens. Das heisst, er kann dann die auftretenden Kräfte nicht mehr übertragen und bricht ab. Deshalb ist es wichtig, dass die Kupplung immer korrekt bedient wird. Nicht benötigte Kupplungen werden daher in einer dazu vorgesehenen Ablage abgelegt. Die Notkupplung: Da die vorher beschriebene Schraubenkupplung früher nicht so kräftig war und weil man den Betrieb wegen defekten Kupplungen nicht behindern wollte, führte man Notkupplungen ein. Diese Notkupplungen wurden am Fahrzeug montiert und erlaubten eine behelfsmässige Verbindung. So konnte die Strecke geräumt werden. Notkupplungen in dieser Bauform verschwanden jedoch schnell und wurden durch andere Lösungen ersetzt. Der Name kommt von der häufigsten Anwendungsart für diese spezielle Notkupplung. Mit einer Notkupplung kann im Notfall eine abgerissene Schraubenkupplung ersetzt werden. Die Weiterfahrt des Zuges zu einem geeigneten Punkt, wo die Kupplung ersetzt werden kann, ist so möglich. In den meisten Fällen kann man aber mit der zweiten Schraubenkupplung arbeiten und benötigt deshalb keine Notkupplung mehr. Jedoch gibt es Ausnahmen. Die beschriebene Schraubenkupplung wurde zeitweise nicht an allen Fahrzeugen montiert. Gerade bei Triebwagen wurden wegen dem optischen Eindruck nur Zughaken montiert. Zwei solche Fahrzeuge konnten nur mit Hilfe einer speziellen Notkupplung verbunden werden. Diese Kupplung ist nicht mehr fest an einem Fahrzeug montiert, sondern besitzt neben der Spindel zwei Kupplungsbügel. So kann die Notkupplung in die beiden Zughaken eingelegt werden und die Verbindung herstellen. Mittlerweile sind Notkupplungen nahezu verschwunden. Eine defekte Kupplung wird einfach mit der zweiten normalerweise nicht benötigten Kupplung ersetzt. Es kann jedoch gesagt werden, dass die Kupplungen selten dort reissen, wo es vorgesehen ist. Reisst dabei der Zughaken ab, kann weder mit der zweiten, noch mit der Notkupplung eine Verbindung hergestellten werden. Das Fahrzeug muss dann an eine rückliegende Stelle zurück geschoben werden. Dazu benötigt man jedoch die Stossvorrichtungen.

Rangierkupplung:

Die Rangierkupplung ist eine besondere Form der Zugvorrichtungen. Sie

kommt, wie der Name schon sagt, ausschliesslich bei

Rangierfahrten

zur Anwendung. Dabei handelt es sich jedoch lediglich um eine

Zusatzkupplung, die zur normalen Zugvorrichtung nach

UIC

montiert wurde. Sie sollte den

Rangierdienst

vereinfachen, da mit der

Kupplung Wagen ohne verlassen des

Fahrzeuges gelöst werden konnten.

Spezielle Führungen sorgen dafür, dass diese Verbindung automatisch erfolgt, wenn mit dem Fahrzeug angefahren wird. Damit ist nun die mechanische Verbindung

vorhanden und das Objekt kann gezogen werden. Selbst die Stosskräfte

werden bei der Rangierkupplung über sie übertragen. Gelöst wird die Rangierkupplung mit einer Hilfseinrichtung, diese drückt mit einem Zylinder die Öse einfach aus dem Haken. Anschliessend kann weggefahren werden. Die

Kupplung ist in dem Moment

kuppelbereit, bei dem der Bedienknopf wieder losgelassen wird. Eine

schnelle und einfache Lösung, die gerade im

Rangierdienst

mit geringen Lasten angewendet wird. Für grössere Lasten ist die

Rangier-kupplung nur bedingt geeignet. Um das Triebfahrzeug normal zu kuppeln, wird die Rangier-kupplung einfach senkrecht hochgestellt und in dieser Stellung gehalten. Damit ist der Zughaken zugänglich und die normale Schraubenkupplung kommt zur Anwendung. Dieser Prozess kann manuell, aber auch mit

einer hydrau-lischen Steuerung erfolgen. Letztere kommt bei häufigen

Wechseln der Kuppelart zur Anwendung. In einfachen Fällen reicht jedoch

die manuelle Lösung durchaus. Montiert werden Rangierkupplungen

ausschliesslich bei

Ran-gierlokomotiven

und

Traktoren.

Der Grund ist simpel, denn mit der Kupplung können nicht die normalen

Kräfte übertragen werden. Trotzdem kommen solche Lösungen auch zur

Anwendung, wenn andere Kuppelsysteme und die UIC-Kupplung verbunden werden

müssen. Dabei bildet die Rangierkupplung einfach das zweite System nach.

Es ist daher eine ausgesprochen vielseitige Lösung.

|

|||||||

|

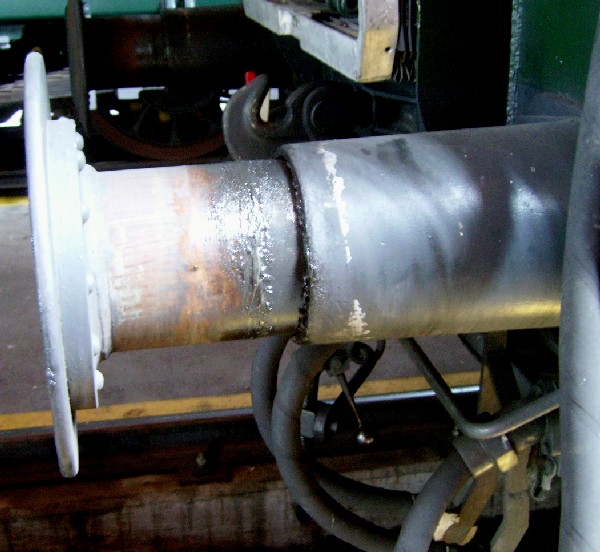

Mit den Stossvorrichtungen kommen wir zum zweiten Teil der Kupplung. Da die Schraubenkupplung nur Zugkräfte übertragen kann, müssen Vorrichtungen vorhanden sein, die auch die anderen Kräfte übernehmen kann. Diese Einrichtungen nennt man Stossvorrichtungen, da sie benötigt werden, wenn ein Fahrzeug gestossen wird. Daher müssen wir, wenn wir die Kupplungen kennen lernen wollen, auch diese Stossvorrichtungen ansehen. Schon früh wurde bei der Eisenbahn zwischen den Zug- und Stossvorrichtungen unterschieden. Das führt von den anfänglich verwendeten Ketten her, denn diese konnten keine Druckkräfte übertragen. Deshalb montierte man an den Stirnseiten der Wagen und Lokomotiven spezielle runde Schutzpuffer. Diese waren sehr einfach aufgebaut und sollten eigentlich nur verhindern, dass die Fahrzeuge beschädigt werden. Man nannte diese einfachen Stossvorrichtungen Puffer, da sie die auf den Kasten wirkenden Kräfte abpufferten. Diese ersten einfachen und noch nicht gefederten Puffer aus Leder oder Holz leiteten die modernen Hochleistungsteile von heute erst ein. Das heisst, was noch bei den Bahnen 1847 gut genug war, taugt heute schlicht nichts mehr. Daher sollten wir uns die Puffer in der geschichtlichen Entstehung ansehen. Die einfachsten Lösungen lassen wir dabei weg. Moderne Puffer besitzen unterhalb einen Kupplergriff. Dieses einfache Rundeisen wird mit den Befestigungen für die Puffer montiert. Seine Aufgabe besteht jedoch nicht im direkten Zusammenhang mit den Puffer. Vielmeher soll der Kupplergriff, wie es der Name schon sagt, dem Personal den Durchgang unter dem Puffer erleichtern. Daher kommen solche Griffe ausschliesslich bei seitlichen Lösungen zur Anwendung. Die Stangenpuffer: Diese ersten Puffer, die nach den heutigen Exemplaren aussehen und die damit immer noch kombiniert werden können, sind die Stangenpuffer. Stangenpuffer lösten somit die alten Urpuffer an den Fahrzeugen ab. Damit verschoben sich die Puffer auch an die Stelle, wo sie heute noch zu finden sind. Durch diese Verschiebung konnte man bei der Umstellung die unterschiedlichen Fahrzeuge weiterhin kuppeln.

In dieser Feder war eine Eisenstange befestigt worden, die das bewegliche Teil des Puffers darstellte. Diese Stange gab dem Stangenpuffer schliesslich seinen Namen. Die Stange war im Vergleich zu den heute verwendeten Puffern sehr schwach und gebrechlich. Sie funktionierte jedoch. Auf der Pufferstange war eine Eisenplatte montiert worden. Diese Platte nannte man Pufferteller, da sie dank der runden Form wie ein auf dem Puffer montierter Teller aussah. Dabei unterschieden sich die Pufferteller bei den Stangenpuffern aber leicht. Auf einer Seite waren flache, also ebene Teller montiert worden. Die andere Seite war mit einem gewölbten Pufferteller ausgerüstet worden. So trafen immer ein gewölbter und ein flacher Pufferteller aufeinander. Die Stangenpuffer blieben an alten Fahrzeugen bis heute montiert und so gibt es viele nostalgische Fahrzeuge, die mit Stangenpuffer ausgerüstet sind, das war nicht immer so, denn die Fahrzeuge wurden zwischendurch mit moderneren Puffern ausgerüstet. Im aktuellen Fahrzeugpark kommen Stangenpuffer nicht mehr zum Einsatz. Der Grund liegt bei den auf die Stangenpuffer übertragbaren Kräften, denn diese liegen weit unter den heutigen Normen. Da die Stangenpuffer direkten Kontakt hatten, bestimmten sie die erlaubten Kräfte, die Druckkraft genannt wird. Durch die Verwendung von Schmiermitteln, konnten die zwischen den Puffertellern auftretenden Reibungen gemildert werden. Jedoch wurden die Kräfte auch auf die Stange übertragen. Diese vermochte den immer grösser werdenden Druckkräften nicht mehr zu widerstehen und verbog sich. Daher musste man besser Lösungen für die Puffer finden. Die Hülsenpuffer: Da es immer schwerere Fahrzeuge und Züge gab, waren die alten Stangenpuffer schnell mal überfordert und verbogen sich. Es kam zu vielen beschädigten Puffern und dadurch auch zu Entgleisungen. Deshalb entwickelte man schon früh die stärkeren Hülsenpuffer. Die Funktion war im Grunde genau gleich, auch die Pufferteller gab es anfänglich gewölbt und eben. Nur, die schwache Stange wurde durch eine kräftige Hülse ersetzt.

Das heisst, die Hülse ist letztlich hier aussen. Geändert hat sich die Funktion jedoch nicht, es sind nur zwei Bauformen, wobei letztere etwas moderner ist und immer häufiger angewendet wird. Innerhalb der Hülse war eine kräftige speziell geformte Feder vorhanden. Diese Stahlfeder übernahm die Stosskräfte vom Pufferteller und übertrug diese letztlich auf den Pufferhalter und das Fahrzeug. Mit der Zeit wurden diese Stahlfedern durch einfachere Kunststofffedern ersetzt. Die Puffer waren dann nicht mehr so weich gefedert, sondern waren noch etwas kräftiger geworden. Zudem liessen die Kunststofffedern einen geringeren Verschleiss erwarten. Die Pufferteller der Hülsenpuffer wurden weiter entwickelt. Die runden Pufferteller waren nicht mehr bei jedem Fahrzeug ausreichend. Die immer länger werdenden Wagen benötigten, wie die längeren Lokomotiven spezielle Pufferteller, die nicht mehr rund waren. Deshalb montierte man dort speziell geformte rechteckige Pufferplatten. Die eckigen Pufferteller sind zudem einfach bei der Herstellung und daher auch etwas günstiger im Preis. Die Hülsenpuffer kamen mit den zulässigen Stosskräften auch ans Limit. Die maximal übertragbaren Kräfte beim Stossen, also die Stosskräfte, von Fahrzeugen, liegen im Flachland bei Reisezügen bei bis zu 240 kN. Güterzüge sind da tiefer angesiedelt und erlauben nur noch Kräfte bis maximal 150 kN. Die meisten Güterzüge sind aber, wie die Reisezüge, am Gotthard, auf maximal 110 kN beschränkt. Die Beschränkung liegt jedoch bei der Strecke und nicht bei der Bauform der Puffer. Die auf die Puffer übertragbaren Kräfte sind heute durch die Pufferkraft beschränkt worden. Die Pufferkraft tritt zwischen den beiden Puffertellern auf. Damit diese Kraft optimal abgeführt werden kann, müssen die Pufferteller speziell geformt und optimal geschmiert sein. Diese Schmierung ist so wichtig, dass sie immer wieder als ein Mangel, der bei den Kontrollen der Züge festgestellt wird, beanstandet werden. Um die Kräfte zu erhöhen und die Schmierung zu reduzieren, suchte man nach anderen Lösungen. Mit speziellen Einlagen aus Teflon versuchte man diese übertragbaren Kräfte zu erhöhen, denn diese Kräfte sind gerade bei einem Pendelzug, wo die Lokomotive hinten schiebt sehr einschränkend. Die gewünschte Reduktion bei den Schmiermitteln konnte jedoch mit den Einlagen nicht erreicht werden. Sie sehen, wir sind nun an einem Punkt angelangt, wo der Puffer nicht mehr auf Grund seines Aufbaus versagen kann, sondern nur noch rein mechanische Grundsätze die Kräfte beschränken. Diese Grundsätze sind die maximal zulässigen Kräfte auf einem Stück Metall. Denn bei Versuchen stellte man fest, dass sich der Stahl der stark belasteten Puffer ohne Schmierung dramatisch veränderte und so einen Teil seiner kraft verlor. Deshalb müssen die Pufferteller immer wieder geschmiert werden. Steigen die Kräfte auf den Puffertellern in einem unzulässigen Masse an, kommt es zur Überpufferung. Die beiden Pufferteller verhaken sich bei der Überpufferung. Die Folgen dieser Überpufferung sind dramatisch. Die verhakten Puffer hebeln die Fahrzeuge aus, so stimmen dort die Achslasten nicht mehr und es kommt zur Entgleisung und damit zum Zugunglück. Damit die Kräfte reduziert werden, sind die Pufferteller geschmiert worden. Ich muss hier noch einen Sicherheitshinweis anbringen. Pufferteller sind immer schmutzig. Das muss so sein, denn nur so funktionieren sie richtig. Deshalb beachten Sie, wenn Sie einmal ein Fest auf dem Bahnhof besuchen, dass Sie nicht mit dem Puffer in Kontakt kommen. Die Person, die bei Ihnen zu Hause für die Wäsche verantwortlich ist, wird die Kleider nie mehr sauber bringen. Denn das Schmiermittel ist sehr gut anhaftend und dabei durch die Reibung mit feinem Metallstaub durchsetzt. Die Crashpuffer: Die Techniker ruhten nicht und entwickelten neue Puffer um die Sicherheit zu erhöhen. Diese speziellen Puffer waren aber nicht mehr kräftiger, wie die alten Hülsenpuffer. Sie entstanden, weil man bei der Analyse von Unglücken feststellte, dass die Puffer oft dafür verantwortlich waren, dass die Fahrzeuge aufkletterten, sich also übereinander verkeilten. Das führte immer wieder zu Opfern auf den Zügen.

Die Federung erfolgt dort nicht mehr mit Kunststoff oder Stahl, sondern es kommen hydraulische Federn zur Anwendung. Nur so konnte man die weiteren Eigenschaften dieser Puffer verwirklichen und dadurch die Sicherheit der Fahrzeuge erhöhen. Beim Crashpuffer werden bereits einige Kräfte, die bei einer Kollision auftreten aufgenommen. Das heisst, die hydraulische Federung bricht weg und die innen verlaufende Hülse kann sich in den Pufferhalter verschieben. Die an den Pufferhülsen montieren Nocken stehen nun bei einer Sollbruchstelle am Pufferhalter an. So beginnt sich dieser Halter aufzurollen und lässt so den Pufferteller weit gegen das Fahrzeug verschieben. Gleichzeitig werden durch die Reibung Kräfte abgebaut. Hat der Crashpuffer nun seine Aufgabe übernommen, befindet sich der Puffer des anderen Fahrzeugs bereits so nahe am Fahrzeug, dass mit Hilfe einer speziellen Stahlplatte verhindert wird, dass die Lokomotive oder der Wagen aufklettern kann. So entstand ein Puffer, der spezielle Eigenschaften bei einer Kollision hat. Die Kräfte werden direkt auf die Fahrzeuge übertragen. Die weiteren konstruktiven Schutzmassnahmen im Fahrzeug konnten nun umgesetzt werden. Damit man weiss, ob der Crashpuffer noch korrekt funktioniert, ist er mit speziellen Markierungen ausgerüstet worden. Ist diese Markierung nicht mehr sichtbar, darf ein auch optisch noch intakter Puffer, nicht mehr verwendet werden, denn die hydraulische Federung ist bereits weggebrochen. Aus diesem Grund sind Fahrzeuge mit Crashpuffern im Bereich der Puffer gekennzeichnet, und das Personal entsprechend geschult, worden. Spezielle Puffer: Nicht alle Fahrzeuge besitzen Puffer nach UIC-Norm. Das heisst aber nicht, dass diese Puffer nicht den hier aufgezeigten Modellen entsprechen. Sie sind einfach an anderer Stelle montiert worden. So gibt es solche Puffer bei Güterwagen, die zu Einheiten gekoppelt wurden. Dort gibt es oft nur einen Puffer, der an einem Fahrzeug montiert wurde. Der andere Puffer wird durch eine am Wagen montierte Stahlplatte ersetzt. Solche Fahrzeuge können sehr nahe gekuppelt werden, denn es fehlt ja ein Puffer. Der Berner Raum, also der Raum, der dem Personal zum Kuppeln zur Verfügung steht, ist bei diesen Lösungen nicht mehr vorhanden. Daher dürfen diese Fahrzeuge mit speziellen Kupplungen nur gekuppelt werden, wenn sich die Puffer berühren und die Fahrzeuge still stehen. Meistens ist das jedoch nicht nötig, da diese Wagen meistens fest verbunden wurden. Doch, die speziellsten Wagen haben auch die speziellsten Puffer. Es handelt sich um Wagen der rollenden Landstrasse, die dank diesen speziellen Puffern so nahe gekuppelt werden können, dass es den Lastwagen möglich wird, den Zug zu befahren. Bei diesen Wagen kommen zudem auch spezielle Schraubenkupplungen zum Einsatz. Diese sind viel kleiner und kompakter ausgeführt und erlauben so auch die tiefe Montage der Kupplung. Eine weitere Form der speziellen Puffer sind die Puffer der Mittelpufferkupplung, da sie auch nicht an der üblichen Stelle montiert wurden. Denn hier kommt pro Fahrzeug und Seite nur noch ein zentral montierter Puffer zur Anwendung. Der Aufbau unterscheidet sich eigentlich nicht von den UIC-Puffern. Das heisst, es gab dort auch die Stangenpuffer und heute kommen an deren Stelle bessere Hülsenpuffer zum Einsatz. Speziell hier ist aber der Pufferteller. Durch die engen Radien müssen hier breite Pufferteller verwendet werden. Nur bekommt man bei diesen Bahnen nun ein Problem. Die Schraubenkupplung wird bei engen Kurven durch den Puffer behindert. Man gestaltete deshalb die Puffer entsprechend um. So entstanden die seitlichen Aussparungen der Pufferteller. Es handelt sich hier also nicht um ein optisches Merkmal, sondern hat ganz klar nur die Aufgabe, der Schraubenkupplung den entsprechenden Platz zu geben.

|

|||||||

| Zurück | Navigation durch das Thema | Weiter | |||||

| Home | Depots im Wandel der Zeit | Die Gotthardbahn | |||||

| News | Fachbegriffe | Die Lötschbergbahn | |||||

| Übersicht der Signale | Links | Geschichte der Alpenbahnen | |||||

| Die Lokomotivführer | Lokführergeschichte | Kontakt | |||||

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||

Wie

es der Name dieses Systems schon sagt, es ist die international genormte

Verbindungseinrichtung der Eisenbahnen.

Wie

es der Name dieses Systems schon sagt, es ist die international genormte

Verbindungseinrichtung der Eisenbahnen. Besonders

bei schmalspurigen

Besonders

bei schmalspurigen

Rangierkupplungen

bestehen aus einem massiven Führ-ungsrohr, das beim Zughaken montiert

wird. An deren Ende ist eine Öse vorhanden, die in den Zughaken des zu

schleppenden Fahrzeuges gelegt wird.

Rangierkupplungen

bestehen aus einem massiven Führ-ungsrohr, das beim Zughaken montiert

wird. An deren Ende ist eine Öse vorhanden, die in den Zughaken des zu

schleppenden Fahrzeuges gelegt wird. Der Aufbau dieses Puffers war relativ einfach. In einem keilförmigen

Support, der am Wagen montiert wurde, war eine

Der Aufbau dieses Puffers war relativ einfach. In einem keilförmigen

Support, der am Wagen montiert wurde, war eine

Wollte man das bei modernen

Wollte man das bei modernen