|

Laufwerk und Antrieb |

|||

| Navigation durch das Thema | |||

|

Wie bei Baureihen mit

Lokomotivbrücke

üblich, bestand das

Laufwerk

aus zwei unter diesem Rahmen eingebauten

Drehgestellen. Vom Aufbau her gab es zwischen den

beiden Drehgestellen jedoch keinen grossen Unterschied. Wir können uns

daher auf die Betrachtung eines Gestells beschränken. Unterschiede, die

vorhanden waren, werden natürlich erwähnt. Meine Wahl fiel auf das vordere

Modell und die beiden darin verbauten

Achsen.

Dabei kamen gerade in diesem Bereich genaue

Mas-se zur Anwendung. Besonders bei den

Rädern

war die Toleranz sehr gering, da diese auf der Welle mit der

Schrumpftechnik montiert wurden. Eine gäng-ige Bauweise. Aufgeschrumpft wurden zwei identische Räder, die als Monoblocräder aufgebaut wurden. Bei dieser Bauform bildeten sowohl der Spurkranz, als auch die Lauffläche mit einem Radkörper ein gemein-sames Bauteil. Es war daher kein

Radreifen

mehr als Verschleiss-teil vorhanden. Das abgenützte

Rad,

das als Vollrad

ausgeführt wurde, musste daher komplett ausge-wechselt werden. Eine

Bauform, die leichte und billige

Radsätze

erlaubte. Der neue fertig aufgebaute

Radsatz

hatte einen Durchmesser von 1 100 mm erhalten. Damit ent-sprachen diese

Räder

den Modellen, wie sie schon bei der Baureihe Re 460

verwendet wurden. So konnte die Vorhaltung von speziellen Radscheiben

vermieden werden. Die Schweizerischen Bundesbahnen SBB konnte so von einer

geringeren Ausnützung der Lagerflächen profitieren. Ein Punkt, auf den

beim Bau von

Lokomotiven immer wieder geachtet wurde. Um die

Achse

abzuschliessen, müssen wir uns noch die

Lager

ansehen. Diese waren hier als aussenliegende Modelle ausgeführt worden.

Das ergab eine seitlich grosse Stabilität. Besonders im Baudienst mit

provisorisch verlegten

Geleisen

ein Vorteil. Auch bei der Wartung achtete man auf einen geringen Aufwand.

Wobei gerade bei den Lagern nicht mehr viel gemacht werden konnte, da sich

hier seit Jahren die

Rollenlager

durchsetzen konnten.

Die mit solchen Ausführungen versehene

Achsen

konnten daher problemlos bis zur anstehenden

Re-vision

der

Laufwerke

verwendet werden. Sie sehen, dass hier kaum eine weitere Optimierung der

Fahr-werke

vorgenommen werden konnte. Positioniert wurden die beiden in einem Drehgestell verbauten Achswellen in einem Abstand von 2 300 mm. Damit war ein sehr kurzer Abstand der Achsen vorhanden. Das ergab sowohl Vorteile bei engen Kurven, als auch bei den Baustellen mit nur unzureichend verlegten Gleisen. Gerade dieser Punkt war im Baudienst

wichtig und daher musste die

Federung

auf diese Begebenheiten Rücksicht nehmen. Ein Merkmal, das schon das

Muster hatte. Für die primäre Federung wurden seitlichen von jedem Lager am Schenkel der Lagergehäuse einfache Schraubenfedern verbaut. Diese Federn wirkten auf den Drehgestellrahmen. Da diese Federn über eine sehr kurze Schwingungs-dauer verfügten, mussten sie mit zusätzlichen Däm-pfern versehen werden. Hier verwendete man dazu hydraulische

Dämpfer,

die sich schon vor Jahren an der Stelle von mechanischen Lösungen

durchsetzen konnten. Diese

Dämpfer

waren jedoch nicht bei den

Schraubenfedern

eingebaut worden, sondern sie wurden zwischen dem

Achslager

und dem

Drehgestell

an separaten Supporten montiert. Die Bestimmung der Position übernahmen

die waagerecht zwischen

Lager

und

Drehgestellrahmen

eingebauten Achslagerführungen. Diese waren starr ausgeführt worden und

erlaubten keine radiale Einstellung der

Achsen,

was jedoch wegen dem kurzen

Radstand

nicht nötig war.

Wegen den hier auftretenden hohen Kräften,

musste der Rahmen punktuell verstärkt ausgeführt werden. Diese

Verstärkungen erforderten eine sorgfältige Fertigung der

Drehgestelle. Gefertigt wurden die Drehgestelle der Baureihe Am 841 jedoch nicht beim Hersteller in Spanien. Diese wurden in der Schweiz bei der Schweizerischen Lokomotiv- und Maschinenfabrik SLM in Winterthur gebaut und anschliessend nach Spanien geliefert. Somit erfolgte zumindest in diesem Bereich

eine Wertschöpfung aus der Schweiz. So konnten die immer noch

aufgebrachten

Gewerkschaften

etwas beruhigt werden, da die einheimische Industrie mitarbeiten konnte. Der einfach aufgebaute Drehgestellrahmen bildete ein offenes H und bestand aus den beiden Längs-trägern und dem in der Mitte angeordneten kräfti-gen Querträger. Stirnseitige Träger, die den Rahmen im

Bereich der

Achsen

etwas stabilisiert hätten, gab es jedoch nicht. Deshalb mussten die

Längsträger im Bereich des Querträgers verstärkt werden. Das führte jedoch

zu einem ungewöhnlich aussehenden, aber sehr funktionalen

Drehgestell. Der massive Querträger nahm den

Drehzapfen

auf. Dieser diente zur Bestimmung des Drehpunktes und übertrug die

Zugkräfte

auf den Rahmen. Dabei wurde der Zapfen am

Drehgestell montiert. Er griff so in einen am Querträger

der

Lokomotivbrücke

eingelassenen Support. Es war daher ein fester Drehpunkt vorhanden, der es

dem Drehgestell jedoch erlaubte, sich in allen Richtungen im Winkel

gegenüber der Lokomotivbrücke zu verändern.

Der Vorteil lag dabei bei der

Schmierung.

Hier wurde deutlich weniger

Schmiermittel

benötigt, was in Anbetracht der verschärften Umweltvorschriften in Bezug

auf den Ver-lust von Schmierstoffen ein Vorteil war. Um die seitliche Stabilität der Abstützung zu verbessern, wurden am Drehgestell spezielle Supporte angeschweisst. Daher war eine sehr breit ausgelegte Abstützung vorhan-den. Ein wichtiger Punkt bei im Baudienst eingesetzt Lokomotiven. Diese verkehrten oft auf nur schlecht

verlegten

Geleisen

und neigten daher immer wieder dazu, seitlich zu kippen, was zu einer

Entgleisung

führen konnte. Ein Punkt der klar zeigt, dass der Hersteller mit dem

Muster viel Erfahrung gesam-melt hatte. Auch die

Lokomotivbrücke

war gegenüber dem

Drehgestell abgefedert worden. Dabei kamen für die

Sekundärfederung

spezielle

Schraubenfedern

zur Anwendung. Da der Aufbau die sekundären

Federn

auf Torsion beanspruchte, mussten für diese zweite Federstufe die dazu

geeigneten

Flexicoilfedern

verbaut werden. Diese liessen die Winkeländerungen des Drehgestells

gegenüber der Lokomotivbrücke zu, ohne dass sie dabei beschädigt wurden. Wie die

Schraubenfedern

der

Achsen

verfügen auch die

Flexicoilfedern

über eine sehr kurze Schwingungsdauer. Aus diesem Grund musste auch hier

eine Dämpfung vorgesehen werden. Auch jetzt kamen hydraulische

Dämpfer

zur Anwendung. Diese wurden zwischen dem

Drehgestellrahmen

und dem Querträger der

Lokomotivbrücke

eingebaut. Daher mussten auch sie sich den veränderten Winkeln anpassen

können, was bei dieser Bauform kein Problem war.

Die Gefahr von

Entgleisungen

konnte reduziert wer-den. Wir können nun aber erneut zum Messband greifen

und die Höhe bestimmen. Diese betrug 4 275 mm und wurde ohne die Antennen

gemessen. Es wird daher Zeit, dass wir aus den Achsen, die vier Triebachsen der Lokomotive machen. Wie wir aus der Achsfolge entnehmen können, besass die Diesellokomotive für jede Achse einen eigenen Fahrmotor. Da auch hier keine Unterschiede gemacht

wurden, können wir uns auf die Betrachtung einer

Achse

beschränken. Welche das ist, spielt keine so grosse Rolle. Meine Wahl fiel

auf die

Triebachse eins, auch wenn es die vierte hätte sein können. Jede

Achse

wurde mit einem eigenen

Fahrmotor

versehen. Dieser stützte sich auf die

Triebachse ab und war mit elastischen Elementen am

Drehgestellrahmen

montiert worden. Dieser Aufbau war als

Tatzlagerantrieb

bekannt geworden. Die

Tatzlagertechnik

konnte hier problemlos verwendet werden, da sich die verlangte

Höchstgeschwindigkeit

bei 80 km/h befand. In Fachkreisen galt dieser Wert als das Maximum für

diese

Antriebe. Da es sich bei der Baureihe Am 841 um die

letzte

Diesellokomotive

mit elektrischen Motoren handelte, kann gesagt werden, dass nahezu

sämtlichen Dieselmaschinen der Schweizerischen Bundesbahnen SBB mit diesen

Motoren ausgerüstet wurden. Der Vorteil des

Tatzlagerantriebes

lag bei der einfachen Konstruktion und beim damit sehr geringen Aufwand.

Das half auch die Kosten für die

Lokomotive etwas zu senken, was dem Kunden gefiel.

Das war bei den oft befahrenen nicht

optimal verlegten und noch nicht geschliffenen

Schienen

ein Vorteil. Es zeigte sich auch hier, dass das Muster bereits in diesem

Bereich eingesetzt wurde. Das im elektrischen Fahrmotor erzeugte Drehmoment wurde mit einem Getriebe auf die Achse übertragen. Dieses hatte die Aufgabe, die Drehzahl der Triebachse an jene des Motors anzupassen. Somit hatte das schräg verzahnte

Getriebe

eine

Übersetzung

von

1 :

6.3125 erhalten. Die Veränderung der Drehzahl hatte jedoch bei

unverändertem

Drehmoment

auch eine Auswirkung auf die an der

Achse

erzeugte

Zugkraft.

Diese werden wir uns jedoch später noch ansehen. Das

Getriebe

war in einem geschlossenen Gehäuse montiert worden und wurde mit

handelsüblichem

Öl

geschmiert. Das Schmieröl lagerte an der tiefsten Stelle in einer im

Gehäuse integrierten

Ölwanne.

Das grosse

Zahnrad

lief dabei durch dieses Ölbad und nahm damit das

Schmiermittel

auf. So wurde das Öl auf das Ritzel übertragen. Durch die Fliehkraft wurde

das Schmiermittel an die Wände geschleudert und lief anschliessend wieder

in die Wanne. In den beiden

Rädern

wurde das

Drehmoment

der

Fahrmotoren

mit Hilfe der

Haftreibung

zwischen

Lauffläche

und

Schiene

in

Zugkraft

umgewandelt. Die so erzeugte Kraft wurde über die

Achslager

und deren Führung auf den Rahmen des

Drehgestells übertragen. Im

Drehgestellrahmen

wurden schliesslich die Zugkräfte der beiden

Achsen

gebündelt. Es war deshalb in diesem Bereich eine übliche Bauweise

vorhanden. Diese hatte jedoch den Nachteil, dass das

Drehgestell dazu neigt, zu kippen. Dieser unerwünschte

Kippeffekt des

Triebdrehgestelles

konnte jedoch mit den waagerecht verbauten Achslagerführungen gemildert

werden. Das hatte zudem den Vorteil, dass die Längsträger im Bereich der

Achsen

vom Kraftfluss entbunden wurden. Diese konnten daher schwächer ausgeführt

werden. Was beim verfügbaren Platz im Bereich der

Lager

ein grosser Vorteil war. Die Kraftübertragung vom

Drehgestell auf die

Lokomotive erfolgte schliesslich über den

Drehzapfen.

Dabei waren jedoch keine weiteren Massnahmen vorhanden, die der Entlastung

der ersten

Achse

entgegengewirkt hätten. Eine

Tiefzugvorrichtung

gab es daher nicht. So entstand eine einfache Kraftübertragung, die

ausschliesslich über den Drehzapfen erfolgte. Schliesslich wurde die Kraft

der beiden Drehgestelle in der

Lokomotivbrücke

vereinigt und den

Zugvorrichtungen

zugeführt. Besonders bei schlechtem Zustand der

Schienen

konnte die

Zugkraft

jedoch die

Adhäsion

überragen. Gerade bei neuen rostigen Schienen ein grosses Problem. Daher

wurde das

Laufwerk

der

Lokomotive mit

Sandstreueinrichtungen

ergänzt. Diese wirkten in jedem

Drehgestell immer auf die vorlaufende

Achse

und wirkte vor deren

Rädern.

Somit waren insgesamt acht Sanderrohre vorhanden. Es war deshalb eine

umfangreiche Anlage vorhanden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2022 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

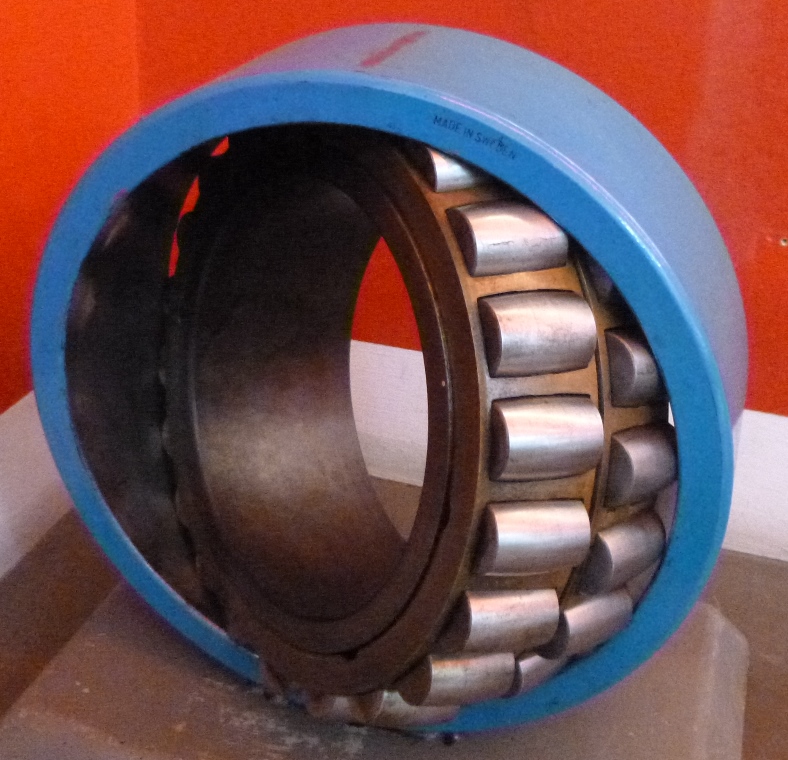

Eingebaut

wurden normale

Eingebaut

wurden normale

Die

doppelreihigen

Die

doppelreihigen

Damit

kommen wir zum

Damit

kommen wir zum

Abgestützt

wurde die

Abgestützt

wurde die

Zum

Schluss muss noch erwähnt werden, dass die

Zum

Schluss muss noch erwähnt werden, dass die

Um

die

Um

die