|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Die pneumatische Ausrüstung der

Lokomotive

stammte von der Firma Knorr Bremse AG. Diese Firma war auch die

pneumatischen Systeme von Fahrzeugen der Eisenbahn spezialisiert und

konnte auch Komplettsysteme anbieten. Bekannt ist sie jedoch, wie es der

Name schon sagt, von den Bremsausrüstungen diverser Fahrzeuge. Doch bevor

wir pneumatisch bremsen können, müssen wir die

Druckluft

zuerst erzeugen.

Dieser war als Schraubenkompressor ausgeführt wor-den und erzeugte die Druckluft indem er Luft in eine geschlossene Leitung pumpte.

Die dabei massgebende Fördermenge betrug 2 400 Liter in einer

Minute. Damit war der

Luftpresser

auch für den

Güterverkehr

ausreichend dimensioniert wor-den. In der Leitung, die vom Kompressor zur Luft-trocknung geführt wurde, war ein maximaler Druck der Luft von bis zu zwölf bar möglich. Bei der Lufttrocknung wurde der Druckluft die Feuchtigkeit entzogen.

Damit war das besonders im Winter gefürchtete Was-ser entzogen

worden. Das dabei entstehende

Kon-densat

wurde in einem Sammelbehälter gesammelt und musste in einer Werkstatt

fachgerecht entsorgt werden. Jedoch war die Luft nun für den korrekten Betrieb zu trocken, so dass der Luft in einem Luftöler spezielles Öl zugesetzt wurde.

Damit war die Luft für den Einsatz vorbereitet und konnte den

Hauptluftbehältern

zugeführt werden. Der Druck in der Leitung war nun geringer. Zudem wurde

er mit einem

Ventil

auf den Wert von 10.5

bar

reduziert. Eine Abtrennung der Hauptluftbehälter war jedoch nicht möglich,

so dass diese permanent mit dem

Kompressor

verbunden waren.

Die

Hauptluftbehälter

hatten bei den

Lokomotiven

nach dem Baumuster TRAXX 1 ein maximales Volumen von 780 Litern erhalten.

Bei den Maschinen nach dem Muster TRAXX 2 konnte dieser Wert leicht erhöht

werden, so dass diese Lokomotiven einen Wert von 800 Litern erreichten.

Trotzdem war das Volumen im Vergleich zu anderen Fahrzeugen eher gering

ausgefallen. Daher waren für spezielle Verbraucher zusätzliche Behälter

vorhanden.

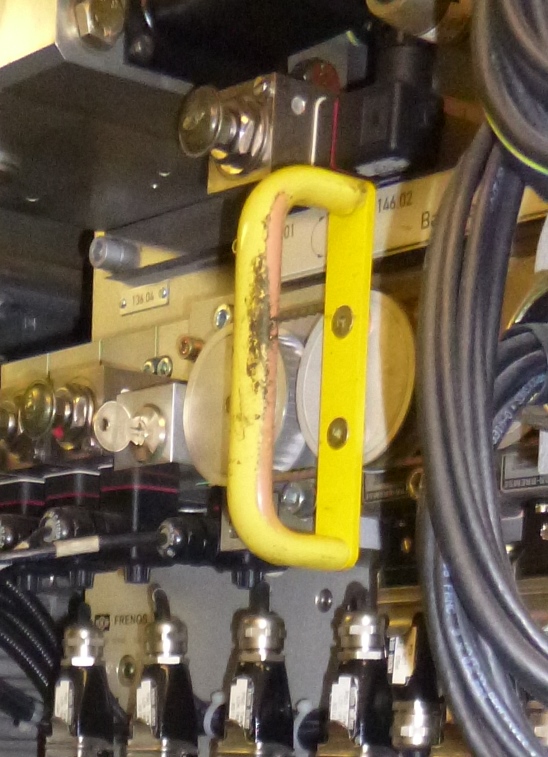

Die bisher vorgestellten Baugruppen vom

Kompressor

bis zu den

Hauptluftbehältern

waren in einer eigenen Sektion zusammengefasst worden. Das heisst, dass

bei einem Defekt des Kompressors die ganze Anlage entfernt werden musste.

Dadurch konnte aber vermieden werden, dass viele Anschlüsse vorhanden

waren und die Zeit für den Austausch zu lange dauerte. Die kompakte

Bauweise sparte zudem wertvollen Platz und reduzierte das Gewicht.

So füllte sich diese als Hauptbehälterleitung HBL be-zeichnete Leitung automatisch mit Druckluft, wenn die Lokomotive in Betrieb genommen wurde.

Die

HBL

wurde zudem zu den

Stossbalken

geführt und stand dort weiteren Verbrauchern zur Verfügung. Die angeschlossenen Baugruppen konnten mit Absperr-hahnen an einem zentralen Luftgerüst abgetrennt wer-den. Dabei waren die Bedieneinrichtungen zwar etwas ge-ordnet worden, jedoch fehlte die klare Struktur, wie man sie in der Schweiz von den Luftgerüsten her kannte.

Trotzdem war das Luftgerüst leicht zu kontrollieren, auch wenn man

bei der Betätigung lange suchen musste. Selbst die Bedienmöglichkeiten der

Bremse

waren hier vorhanden.

Wir kommen damit zu den pneumatischen

Bremsen

der

Lokomotive.

Ausgerüstet wurde diese mit zwei unabhängigen

Bremssystemen.

Diese Lösung hatte sich in den vergangenen Jahren durchgesetzt. Dabei

beginnen wir die Betrachtung mit der einfacher aufgebauten

direkten Bremse.

Diese entsprach in Aufbau und Funktion der bekannten

Rangierbremse.

Jedoch gab es hier spezielle Beschränkungen zu beachten.

Die

direkte Bremse

konnte nur bis zu einer bestimmten Geschwindigkeit eingesetzt werden.

Darüber gab es eine Fehlermeldung. Der Grund war, dass die

Bremse

lediglich zum Anhalten der

Lokomotive

oder im

Rangierbetrieb genutzt wurde. Daher lag die Beschränkung bei den

im Rangierbetrieb zugelassenen Geschwindigkeiten. Diese waren anfänglich

überall nach den deutschen Normen aufgebaut worden und lag daher bei 25

km/h.

In der Schweiz speziell war, dass die

direkte Bremse

nur auf die bediente

Lokomotive

wirkte. Es gab zu ferngesteuerten Lokomotiven weder eine Leitung noch war

ein elektrisches Signal vorhanden. Das führte unweigerlich dazu, dass im

Rangierbetrieb nicht alle Lokomotiven mit der direkten Bremse

abgebremst werden konnten. Ein Umstand, der bei der Bedienung der Maschine

bedacht werden musste.

Wir kennen diese Bremse unter den Begriffen automatische Bremse oder Westinghousebremse.

Wobei natürlich hier eine moderne An-lage für dieses

Bremssystem

verwen-det wurde. Wobei es jedoch erstaun-liche Vereinfachungen gab. Die Ansteuerung der indirekten Bremse erfolgte über die Führer-bremsventilanlage. Diese beeinflusste die direkt daran angeschlossene Hauptleitung, indem der Regeldruck von fünf bar abgesenkt wurde.

Auf diesen

Lokomotiven

wurde die Leitung als

Hauptluftleitung

HLL

bezeichnet. Sie war jedoch nicht an der Bremsanlage der Lokomotive

angeschlossen, sondern wurde nur zu den

Stossbalken

geführt und stand den angehängten Fahrzeugen zur Verfügung.

Um die Bremsanlage der

Lokomotive

mit der

Führerbremsventilanlage

ansteuern zu können, wurde direkt daran der

Bremsrechner

angeschlossen. Dieser sorgte dafür, dass die indirekte Bremse im Betrieb

der Lokomotive zusammen mit der

elektrischen

Bremse angesteuert wurde und als

EP-Bremse

arbeitete. Daher hatten die Maschinen eine indirekt angesteuerte EP-Bremse

erhalten. Auf Wunsch des Kunden konnte die

EP-Leitung

ebenfalls eingebaut werden.

Die pneumatischen Drücke ab dem

Bremsrechner

entsprachen den Drücken in der

Hauptleitung,

so dass daran ein normales Steuerventil angeschlossen werden konnte. Bei

diesem auf der

Lokomotive

eingebauten Steuerventil handelte es sich um ein bei Wagen verwendetes

Modell. Dieses war durchaus auch für Lokomotiven geeignet und erleichterte

die Schulung des Personals. Nebenbei sanken auch die Kosten.

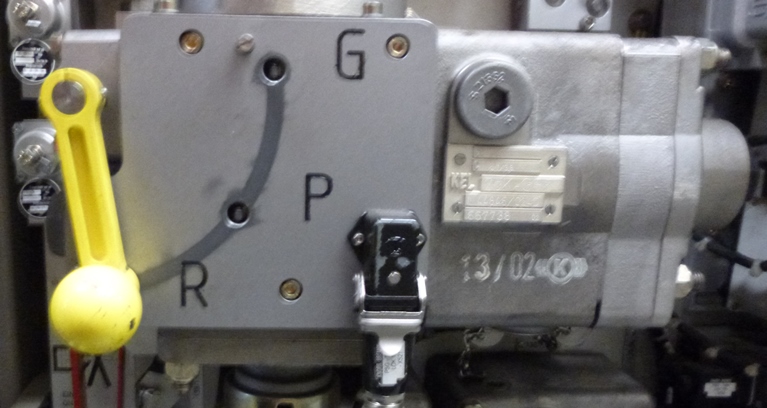

Je nach Stellung des Umstellhahnes ergaben sich die gewünschten

Eigenschaften. Da dieser aber auch einen direkten Einfluss auf die bei der

Bremsrechnung

benötigten

Bremsgewichte

hatte, werden wir die drei möglichen Stellungen genauer ansehen müssen. Ich beginne dabei die Betrachtung mit der Güterzugs-bremse. Die G-Bremse der Lokomotive erreichte ein Bremsgewicht von 78 Tonnen und war damit das tiefste Bremsgewicht.

Nur schon durch die Umstellung auf die

P-Bremse

konnte das

Bremsgewicht

auf einen Wert von 90 Tonnen gesteigert werden. Wurde die

R-Bremse

aktiviert, erreichte man einen Wert, der bei 126 Tonnen lag. Für die

Maschinen mit 84 beziehungsweise 86 Tonnen reichte das für 135%.

Die Ergänzungen mit der

elektrischen

Bremse, die bei der

P-Bremse

ein Gewicht von 105 Tonnen und bei der

R-Bremse

eines von 145 Tonnen erreichten, durften in der Schweiz nicht angerechnet

werden. Daher wurden diese

Bremsgewichte

an den Seiten in roter Farbe angeschrieben und kennzeichneten daher die

speziellen Bedingungen, die bei der Berechnung erfüllt sein mussten.

Trotzdem kann gesagt werden, dass die

Lokomotive

gute

Bremsen

erhalten hatte.

Am Steuerventil angeschlossen waren schliesslich die

Bremszylinder.

Diese wurden mit Hilfe von

Druckluft

ausgestossen und pressten so die

Bremsbeläge

gegen die auf den

Rädern

montierten

Bremsscheiben.

Daher kam bei der

Lokomotive

eine einfache Radscheibenbremse zur Anwendung. Auf einen zusätzlichen

Putzklotz in Form einer einfachen

Klotzbremse

war jedoch nicht vorhanden. Die

Laufflächen

der Räder konnten daher nicht gereinigt werden.

Damit hätten wir den mechanischen Teil der pneumatischen

Bremse

bereits abgeschlossen. Die

Scheibenbremsen

waren sehr einfach und leicht im Aufbau. Jedoch waren die Kosten nur

geringfügig höher, als bei einer vergleichbaren modernen

Klotzbremse.

Somit hatten sich die Scheibenbremsen mittlerweile auch bei den

Lokomotiven

durchgesetzt und konnten dank der Lösung mit Radbremsscheiben verwirklicht

werden.

Da sämtliche pneumatischen

Bremssysteme

den

Bremszylinder

direkt ansteuerten, löste sich die

Bremse

wieder, wenn die Luft in den Leitungen entwich. Damit konnten diese

Bremsen nicht zur Sicherung der abgestellten

Lokomotive

verwendet werden. Man musste der Maschine daher eine von der pneumatischen

Bremse unabhängige Bremse einbauen. Diese Bremse war in Form der

Federspeicherbremse

vorhanden.

Bei jeder

Triebachse

wurde bei einem

Rad

der

Bremszylinder

mit einer

Federspeicherbremse

ergänzt. Diese Federspeicherbremse konnte mit Hilfe von

Druckluft

gelöst werden. Speziell waren die hier zugelassenen

Bremsgewichte,

denn diese lagen mit 46 Tonnen sehr hoch und es wurden sämtliche

Achsen

gebremst. Dabei durften in der Schweiz jedoch auf Grund der Vorschriften

lediglich 18 Tonnen angerechnet werden.

Die Steuerung der

Lokomotive

war zudem so aufgebaut worden, dass bei Abfall des Druckes in der

Hauptleitung

auf null

bar

automatisch die

Federspeicherbremse

angelegt wurde. Damit war gesichert, dass in jeden Fall die

Lokomotiven

auch bei einer fehlerhaften Bedienung sicher abgestellt werden konnte.

Zudem konnte die Federspeicherbremse dadurch bei der geschleppten

Lokomotive mit Hilfe der Hauptluftleitung gelöst werden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2017 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Es

wurde zur Erzeugung von

Es

wurde zur Erzeugung von  An

den

An

den

Damit

können wir die

Damit

können wir die

Das

Steuerventil konnte in drei Positionen eingestellt werden. So standen die

üblichen Bremseigenschaften der indirekten Bremse auch auf dieser

Das

Steuerventil konnte in drei Positionen eingestellt werden. So standen die

üblichen Bremseigenschaften der indirekten Bremse auch auf dieser