|

Thermische Ausrüstung |

|||

| Navigation durch das Thema | |||

|

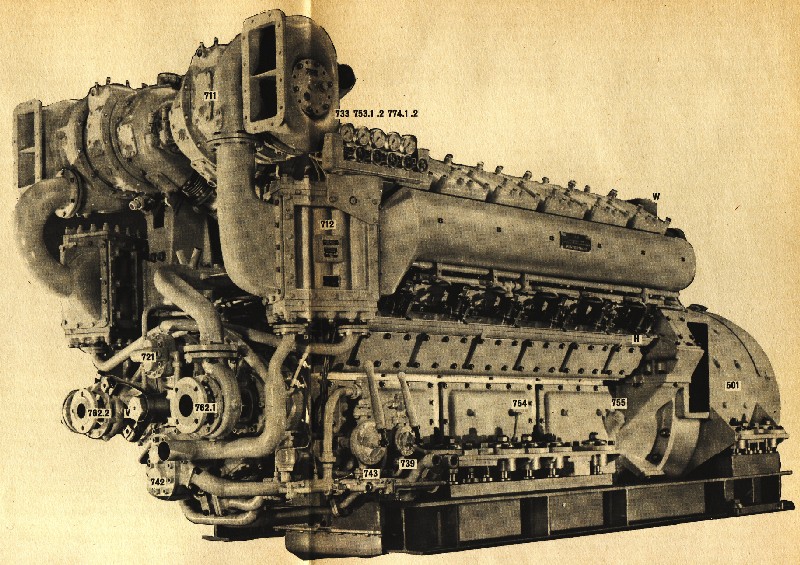

Nun, viele Leser waren vielleicht bei der Einleitung überrascht. Der Dieselmotor für diese Lokomotive stammte von der Schweizerischen Lokomotiv- und Maschinenfabrik SLM in Winterthur und nicht, wie man meinen könnte von einem bekannten Motorenbauer, wie zum Beispiel Sulzer oder von den zahlreichen Lastwagenfabriken in Deutschland. Dabei darf man jedoch nicht vergessen, dass die SLM damals durchaus hervorragende Dieselmotoren bauen konnte. Die Lokomotive wurde von einem aufgeladenen Dieselmotor mit vier Takten angetrieben. Der direkt eingespritzte Motor stammte wie schon gesagt von der SLM und hatte die Typenbezeichnung SLM 12 YD 20 Tr TH. Dieser Dieselmotor nahm im vorderen Vorbau den Platz hinter den seitlichen Türen ein und war so eingebaut worden, dass der angebaute Generator zum Führerhaus gerichtet war. Zum besseren Einbau war der Motor zudem mit dem Hauptgenerator auf einem Hilfsrahmen montiert worden.

Die 12 Zylinder des Motors hatten einen Hub von 240 mm und eine Bohrung von 200 mm. Damit konnte dieser Motor eine Leistung von 1'200 PS erzeugen. Die Drehzahl bewegte sich zwischen mindestens 430 Umdrehungen pro Minute und 1'200 Umdrehungen pro Minute. Um die Baulänge zu verkürzen wurden die Zylinder in V-Form mit einem Gabelwinkel von 60°eingebaut. Die beiden durch eine Leitung dauernd verbundenen Kraftstoffbehälter besassen je ein Schauglas, in dem der Treibstoffvorrat und dessen Sauberkeit kontrolliert werden konnte. Die Lokomotive konnte von beiden Seiten aus mit einem Füllstutzen betankt werden. Spezielle Schutzeinrichtungen gegen Verschmutzung oder ähnliches gab es in den Einfüllstutzen nicht. Bei der Befüllung musste man auch optisch den Füllstand kontrollieren. Der Treibstoff wurde über eine Brennstoffpumpe zur Einspritzpumpe des Motors geführt. Dabei wurde der Treibstoff gefiltert und so von gröberen Verunreinigungen befreit. Durch eine Rücklaufleitung wurde überschüssig geförderter Treibstoff wieder in die Behälter zurück geleitet. Durch diese Rückleitung wurde erwärmter Treibstoff in die Behälter geleitet und dieser so erwärmt. Was besonders bei kaltem Wetter von Vorteil war. Da die Einspritzpumpe, aufgrund ihrer Bauweise, immer mit Treibstoff versorgt sein musste, erhielt die Lok eine Möglichkeit, um allenfalls zurück gelaufenen Treibstoff manuell in die Einspritzpumpe zu fördern. Mit Hilfe dieser Handpumpe konnte die Einspritzpumpe auch wieder mit Treibstoff befüllt werden, wenn der Lokomotive für einmal der Treibstoff ausgegangen wäre. Eine anzeige, wann genügend Treibstoff für die Einspritzpumpe vorhanden war, gab hingegen nicht. Die Verbrennungsluft wurde durch seitliche Lüftungsgitter in den Vorbau und zu den Abgasturboladern geleitet. Die Lüftungsgitter waren mit Filtermatten ausgelegt worden, so dass die Verbrennungsluft gereinigt wurde. Nach den Abgasturboladern wurde die aufgeheizte Verbrennungsluft in den Luftkühlern abgekühlt. Die Lokomotive hatte somit einen aufgeladenen Dieselmotor mit Ladeluftkühlung. Die durch die Verbrennung entstandenen Abgase wurden den beiden Abgasturboladern vom Typ VTR 200 zugeführt und dort zur Verdichtung der Ladeluft genutzt. Geliefert wurden diese Abgasturbolader von der BBC, die im Bau von solchen Turboladern grosse Erfahrung hatte. Die Turbolader der Bm 4/4 waren damals noch relativ neu, denn deren Entwicklung hatte erst vor wenigen Jahren begonnen. Auch die Anwendung der Ladeluftkühlung trug zum für die vorhandene Leistung kleinen Motor bei. Nach den Abgasturboladern wurden die Abgase in einem grossen Abgasschalldämpfer beruhigt. Dieser war quer zur Fahrzeugrichtung vor dem Dieselmotor innerhalb des Vorbaus eingebaut. Da viel Platz zur Verfügung stand, wurde auch ein grosser Raum für die Dämpfung frei, was diesem eine gute Wirkung ermöglichte. Danach wurden die Abgase einfach durch ein Loch im Vorbau nach oben ausgestossen. Einen eigentlichen Kamin gab es bei der Bm 4/4 nicht. Dieser war nicht mehr nötig, da die Abgase nicht auf das Dach geführt werden mussten. Die Bm 4/4 galt dank diesem Schalldämpfer und dank ihrer guten Schallisolation des Maschinenraumes lange als eine der leisesten Dieselloks ihrer Leistungsklasse. Die Lokomotive war also sehr gut gebaut worden und die Hersteller hatten die Lehren aus den lauten Bm 6/6 gezogen und bei der Bm 4/4 ihre Hausaufgaben gut erledigt. Die so entstandene Diesellok brauchte auch Jahre später in diesem Punkt keine anderen Lokomotiven zu fürchten. Die von der Kurbelwelle angetriebene Schmierölpumpe saugte das Öl aus der Ölwanne an und presste dieses durch die Winslow-Feinfilter und den wassergekühlten Ölkühler zu den verschiedenen Schmierstellen im Motor. Von dort floss das Öl wieder zurück in die Ölwanne. Die Lokomotive besass im Dieselmotor 360 Liter handelsübliches Motorenöl. Zur Schmierung der Abgasturbolader waren 0.8 Liter vorgesehen. Letztlich waren noch 2 Liter Schmieröl im Woodwardregler. Die Drehzahl des Dieselmotors wurde durch einen hydraulisch gesteuerten Woodwardregler geregelt. Dank diesem Regler konnte der Dieselmotor optimal arbeiten. Durch die hydraulische Lösung war zudem die Regelung unabhängig von elektrischer Energie. Der Woodwardregler war mit einer Drucküberwachung ausgerüstet. Sprach diese an, stellte der Dieselmotor ab und konnte nicht mehr gestartet werden. Eine manuelle Rückstellvorrichtung musste danach den Regler wieder normalisieren. Dieser Regler übernahm auch die Einstellung der mit dem Stufenkontroller vorgewählten Stufendrehzahl. Zusätzlich passte er die vom Hauptgenerator aufgenommene Leistung an die bei der gegebenen Drehzahl verfügbar Leistung des Dieselmotors an. Er hatte aber auch eine Schutzfunktion eingebaut, die verhinderte, dass der Dieselmotor bei einem Ausfall der Schmierung trocken laufen würde. Das Kühlsystem des Motors bestand aus zwei Kreisläufen. Der Hauptkreislauf diente zur Kühlung des Motors und der Aufladegruppe. Der Nebenkreislauf war für die Ladeluftkühler und die Schmierölkühler zuständig. Jeder Kreislauf besass seine eigenen von der Kurbelwelle aus angetriebene Kühlwasserpumpe. Dadurch war jeder für sich autonom und konnte so mit optimalen Temperaturen betrieben werden. Das Wasser wurde in zwei vorn seitlich am langen Vorbau angeordnete Kühler mit je sechs Kühlelementen gekühlt. Zur Kühlung der Kühler diente ein Ventilator, der die Kühlluft von aussen über die seitlich am Vorbau angebrachten beweglichen Jalousien durch die Kühlelemente ansaugte. Die Kühlluft wurde nach oben wieder ausgestossen. Dadurch konnte in Bahnhöfen verhindert werden, dass die warme Kühlluft seitlich ausströmte und so eventuell Reisende belästigte. Die Aufteilung dieser Kühlelemente war nicht innerhalb der ganzen Serie gleich. Bei den ersten 26 Lokomotiven waren die Kühlelemente 7/5 verteilt worden. Womit der Hauptkreislauf eine etwas grössere Kühlfläche erhalten hatte. Bei den restlichen Lokomotiven war dann die Aufteilung gleich und jeder Kreislauf hatte sechs Kühlelemente. Auf die grundlegende Funktionsweise hatte das aber keinen Einfluss. Über den Wasserkühlern befanden sich die Wasserbehälter, die auch als Expansionsgefäss dienten. Deren Befüllung konnte mit zwei vorne am Vorbau angebrachten Schaugläsern kontrolliert werden. Die Behälter waren durch Leitungen mit dem zugehörigen Kreislauf sowie gegenseitig unter sich verbunden. So konnte sich der Wasserstand im ganzen Kühlsystem ausgleichen. Im Kühlsystem waren 460 Liter Wasser enthalten. Dieses verteilte sich mit 320 Litern auf den Hauptkreislauf und mit 140 Litern auf den Nebenkreislauf. Dem Kühlwasser wurde ein Korrosionsschutz beigemengt. Dessen Konzentration lag bei knapp 1%. Weitere Zusätze gab es bei der Lokomotive nicht, so dass bei Überfuhrfahrten in geschlepptem Zustand das Wasser über die vorhandene Entleerung abgelassen werden musste. Da das Kühlwasser der Lokomotive keinen Frostschutzzusatz besass, musste besonders im Winter verhindert werden, dass das Wasser bei abgeschaltetem Dieselmotor gefrieren konnte. Daher war das Kühlsystem mit einer Kühlwasserheizung mit elektrischer Umlaufpumpe ab dem Landesnetz ausgerüstet worden. Die abgestellte Lokomotive wurde daher immer mit einem Kabel an einer Vorheizanlage angeschlossen und vorgeheizt. Die Vorheizanlage hatte mehrere Gründe. Zum einen wurde verhindert, dass das Kühlwasser in der Lokomotive gefrieren konnte. Andererseits, konnte der Motor so geschont werden, weil er keinen schädlichen Kaltstart hatte. Da das Führerhaus über eine Wasserheizung ab dem Kühlsystem geheizt wurde, konnte dank der Vorheizanlage auch verhindert werden, dass sich die Scheiben im Winter mit Raureif belegen. So war die Lokomotive dank der Vorheizanlage immer betriebsbereit.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2010 by Bruno Lämmli Erstfeld: Alle Rechte vorbehalten |

|||