|

Fahrwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

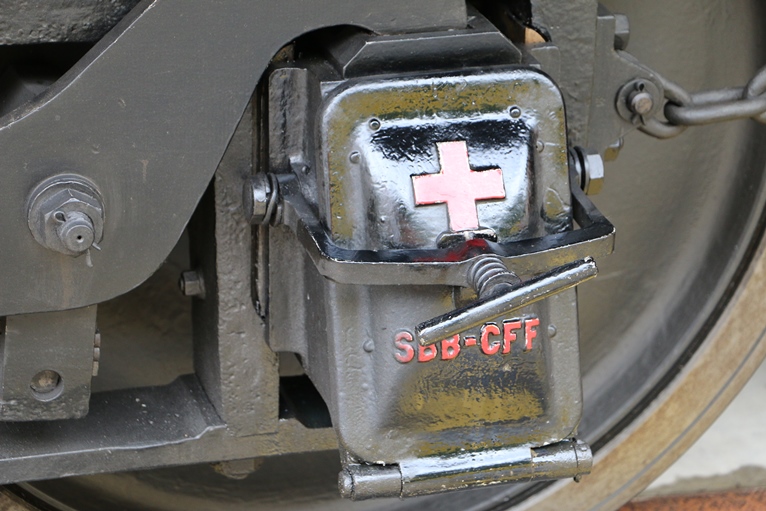

Der nun fertig aufgebaute Kasten stützte sich auf zwei identische

Drehgestelle ab. Daher

können wir uns auf die Betrachtung eines davon beschränken. Als Werkstoff

für die Drehgestelle kamen ausschliesslich Stahlbleche vor, die mit der

Hilfe von Nieten zu einem stabilen Rahmen verbunden wurden. Dabei musste

dieser Rahmen in der Lage sein, sämtliche Kräfte aufzunehmen. Wegen der

Achsfolge,

musste hier jedoch eine etwas spezielle Bauweise angewendet werden.

Gerade bei diesen sehr oft beschädigten Bauteilen war es wichtig,

dass ver-einheitliche Teile verwendet wurden, denn nur so konnte das

Fahrzeug schnell wieder dem Betrieb übergeben werden. Zu besseren Stabilisierung, wurden die beiden Schienenräumer mit einer zu-sätzlichen Stange verbunden. Es war so ein guter Schutz entstanden, der sich bei anderen Baureihen bewährt hatte.

Durch die Bauform wurden auf den

Schienen

liegende Gegenstände zur Seite abgelenkt und daher am

Drehgestell

vorbeigeführt. Ein leichter und gut funk-tionierender Schutz für die

empfindlichen

Achsen

des

Fahrwerkes.

Daher gal-ten die

Schienenräumer

als Standard.

Als Folge des grossen Gewichtes der elektrischen Ausrüstung

mussten beim

Motorwagen

Ce 4/6 dreiachsige

Drehgestelle eingebaut

werden. Dabei wurde die

Laufachse

jedoch nicht als führende

Achse

eingebaut. Vielmehr platzierte man sie zwischen den beiden

Triebachsen.

Das führte dazu, dass der

Triebwagen

eine

Achsfolge

von (A1A) (A1A) bekommen hatte. Bei den anderen

Proto-typen

unterschied sich diese Achsfolge jedoch deutlich.

Die beiden

Triebachsen

waren als normale geschmiedete Stahlwellen ausgeführt worden. Sie wurden

in aussenliegenden

Gleitlagern

gehalten. Diese mit

Lagerschalen

aus

Weissmetall

versehenen

Lager

hatten sich seit Jahren bewährt und sie wurden mit

Öl

geschmiert. Dabei kam eine übliche Sumpfschmierung mit unten liegenden

Schmierkissen zur Anwendung. Der Vorrat des

Schmiermittels

wurde dabei beim entsprechenden Lager mitgeführt.

Durch den

Antrieb

konnte diese Lösung jedoch nicht mit den bei Wagen verwendeten

Pendelachsen verglichen werden, denn hier waren die

Triebachsen

starr geführt. Durch die aussen erfolgte Montage der Triebachslager waren sie zudem einfacher zugänglich, als bei anderen Baureihen. Mit den beiden Triebachsen wurde zudem der feste Radstand im Drehgestell festgelegt.

Dieser wurde mit 3 200 Millimeter gemessen. Ein für heute recht

hoher Radstand, der jedoch dem

Trieb-wagen

ein ruhiges Fahrverhalten verleihen sollte. Indi-rekt war dies jedoch eine

Folge der benötigten

Lauf-achse. Die Laufachse wurde in der Mitte direkt im Rahmen des Drehgestells gelagert. Auch hier kamen die üblichen Gleitlager mit Sumpfschmierung zur Anwendung.

Selbst die Führung im Rahmen war identisch ausgeführt worden.

Damit sich die

Laufachse

jedoch in den

Kurven

seitlich verschieben konnte, wurde hier ein seitliches Spiel vorgesehen.

Dank diesem konnte der

Triebwagen

Radien bis 100 Meter problemlos befahren.

Die auf den

Achsen

aufgeschrumpften

Räder

waren als Vollräder ausgeführt worden. Sie wurden mit

Radreifen

als Verschleissteil versehen und hatten unterschiedliche Durchmesser.

Dabei achtete man bei der

Laufachse

darauf, dass diese den üblichen Modellen entsprach. Daher wurden hier

Räder mit einem Durchmesser von 850 Millimeter verbaut. Daher war in

diesem Bereich des

Fahrwerkes

klar die Reduktion von unterschiedlichen Ersatzteilen wichtig.

Auch wenn damals bei den

Triebachsen

durchaus grössere Durchmesser üblich waren, konnte dieser wegen dem

Fussboden im Kasten nicht erhöht wer-den. Daher der Griff zu Wagenachsen. Speziell gelöst wurde die Abfederung der drei Ach-sen. Diese musste so ausgeführt werden, dass mit dem Triebwagen auch Kuppen und Senken gefahrlos befahren werden konnten.

Dabei mussten sich die

Triebachsen

und die

Lauf-achse

so unterstützen, dass es zu keiner uner-wünschten Entlastung kam. Die

Konstrukteure fan-den hier den Schwanenhals, welcher als Ausgleichs-hebel

zwischen den beiden Triebachsen und der Laufachse eingebaut wurde. Dabei bewirkten die Ausgleichshebel, dass durch den Anstieg der Achslast in der Laufachse die Trieb-achsen nach unten gedrückt wurden.

Dabei konnte das bei einer

Kuppe

nur eine der bei-den

Achsen.

Damit wurden die

Achslasten

wieder ausgeglichen und so eine

Entgleisung

verhindert. Bei einer

Senke

funktionierte die Einrichtung in umge-kehrter Richtung ohne

Einschränkungen. Da die Hebel gut zu erkennen waren, wirkte das

Drehgestell etwas

komisch.

Abgefedert wurden hier nicht die

Achslager,

sondern der Schwanenhals. Dieser war mit Hilfe von

Durch die Anordnung der Laufachse, konnte der Drehzapfen in deren Bereich eingebaut werden. Das war wichtig, weil der Platz eigentlich nur dort vorhanden war.

Wegen der mittigen Montage war bei den

Drehgestel-len

eine grosse Auslenkung vorhanden. Das verhin-derte die Einstiege in diesem

Bereich. Der Kasten stützte sich bei jedem Drehgestell über seitliche Tatzen auf einen Wiegebalken ab. Dieser Wiegebalken lagerte seinerseits über parallel ange-ordnete Schrauben- und Elliptikfedern auf dem je-weiligen Drehgestell.

Durch diesen Aufbau der Abstützung war das

Dreh-gestell

gegenüber dem Kasten gefedert. Optisch konnten diese

Federungen

jedoch nicht erkannt wer-den. Aus diesem Grund wird oft die

Sekundärfeder

vergessen. Da nun das Fahrzeug auf seinen eigenen Räder steht, können wir die Höhe bestimmen. Diese wurde bei diesem Motorwagen mit einer Dachhöhe von 3 715 Millimetern angegeben. Somit entsprach der Wert den damals üblichen Reisezugwagen.

Einzig die Bauteile der elektrischen Ausrüstung überragten diese

Höhe. Bei gesenkten

Stromab-nehmern

war daher eine maximale Höhe des Fahr-zeuges von 4 510 Millimeter

vorhanden.

Weil hier

Drehgestelle

verwendet wurden, konnten die

Fahrmotoren

nur innerhalb diesem eingebaut werden. Der Boden des Kastens verhinderte

zudem, dass sie zu gross wurden. Das war jedoch auch innerhalb des

Drehgestells der Fall, so dass der verfügbare Platz gut ausgenutzt wurde.

Auch jetzt erwies sich die mittige

Laufachse

als grosser Vorteil, da das Gewicht der Motoren ideal auf die beiden

Triebachsen

verteilt werden konnte.

Jede

Triebachse

wurde von einem eigenen

Fahrmotor

angetrieben. Dieser lagerte einerseits im Rahmen des

Drehgestells

und war dort mit Hilfe von

Silentblöcken

abgefedert worden. Der dritte erforderliche Punkt bei der Abstützung lag

jedoch bei der sich drehenden

Achse.

Damit handelte es sich hier um einen

Tatzlagerantrieb,

der damals in diesem Bereich mit Drehgestellen als einziger verfügbaren

Antrieb

verwendet werden musste.

Dabei konnte das grosse

Zahnrad

direkt auf der

Triebachse

montiert werden und es wurde kein

Lager

benötigt. Dieses gab es nur beim Ritzel, wo ebenfalls die üblichen

Gleitlager

angewendet wurden. Sie besassen ebenfalls eine Öl-schmierung. Bei einem Getriebe müssen jedoch auch die Zahnflanken geschmiert werden. Aus diesen Grund wurde das Getriebe in einem geschlossenen Gehäuse eingebaut.

Dieses schützte die empfindlichen

Zahnräder vor Verschmutzung, konnte aber auch für

die

Schmierung

genutzt werden. Dabei lagerte das

Schmiermittel

in einer Wanne und das grosse Zahnrad lief einfach durch dieses Ölbad.

Dabei wurde das Schmiermittel aufgenommen und auf das Ritzel übertragen.

Das mit dem

Tatzlagerantrieb

auf die

Triebachse

übertragene

Drehmoment,

wurde in den beiden

Rädern

mit Hilfe der

Haftreibung

zwischen

Schiene

und

Lauffläche

in

Zugkraft

umgewandelt. Eine Einrichtung zur Verbesserung der übertragbaren Zugkraft

in Form einer

Sandstreueinrichtung

gab es hier jedoch nicht. Wegen der bescheidenen

Leistung

wurde damals nicht mit grossen Problemen bei der

Adhäsion

gerechnet.

Mit Hilfe der Achslagerführungen wurden die erzeugte

Zugkraft

schliesslich auf den Rahmen des

Drehgestells

übertragen. Zusammen mit der Kraft der zweiten

Triebachse

wurde die Zugkraft schliesslich mit Hilfe des

Drehzapfens

auf den Kasten und so auf die

Zugvorrichtungen

übertragen. Nicht benötigte Zugkraft wurde schliesslich noch in

Beschleunigung umgewandelt. Damit konnte der

Motorwagen

Geschwindigkeit aufnehmen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Am

Rahmen des

Am

Rahmen des  Die

Höhenänderung der

Die

Höhenänderung der  Auch

bei den

Auch

bei den

Es

wird nun Zeit, dass wir die beiden

Es

wird nun Zeit, dass wir die beiden  Das

Das