|

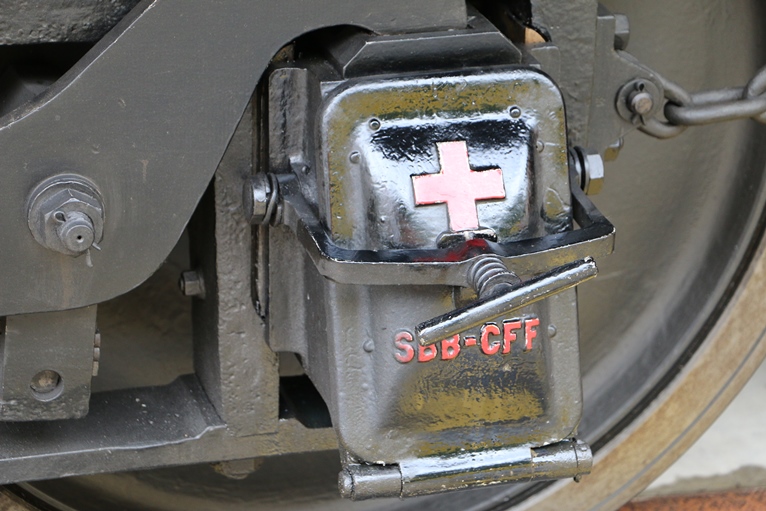

Fahrwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Kommen wir zum

Fahrwerk der Lokomotive. Mit der

Bezeichnung A I war schlicht keine Information zur

Achsfolge vorhanden.

Bei einer nur 6 600 mm langen Maschine ist diese mit B angegebene

Achsfolge keine grosse Überraschung. Mehr war damals bei Modellen, die in

den

Rangierdienst

kommen sollten auch nicht vorgesehen. Daher entsprachen

diese Lokomotiven zumindest in diesem Punkt den vorhandenen Maschinen.

Bei den letzteren kamen

einfache Lösungen mit Stahl auf Stahl und einer

Schmierung mit

Öl

zur

Anwendung. Diese Führungen waren so aufgebaut worden, dass sich die

Achse

nur in der vertikalen Richtung bewegen konn-te. Genauer gefertigt werden mussten die Achslager, die auf Rotation belastet wurden. Hier kamen ebenfalls Gleitlager zur Anwendung. Wegen den hohen Drehzah-len bei der mit bis zu 50 km/h verkehrenden Lokomotive wurden die Lagerschalen aus dem üblichen Weissmetall hergestellt. Dieses hatte eine gute Eigenschmierung und war

daher ideal um gegenüber der

Achse

aus Stahl bestand zu hal-ten. Jedoch war

dabei die Temperatur ein Problem. Um die Temperatur der

Lager wirksam zu vermindern

und auch die Reibung zu verringern, mussten diese Lager mit

Öl

geschmiert

werden. Wie bei den anderen

Achslagern kam hier eine

Sumpfschmierung mit

einem unmittelbar bei Lager vorhandenen Behälter zum Einbau. Das

verbrauchte

Schmiermittel wurde dann durch die Ritzen beim Lager ins Freie

entlassen, so dass das Öl einem gewissen Verbrauch unterworfen war. Auch wenn wir heute diese Art der

Schmierung aus

Gründen des Umweltschutzes nicht verstehen können, es war schlicht die

einzige Möglichkeit, das verbrauchte

Schmiermittel aus dem

Lager zu

bekommen. Bei ähnlichen

Gleitlagern kommen auch heute noch solche Lösungen

vor. Wobei jetzt zur Schmierung

Fette verwendet wurden, die nicht so

leicht ausgewaschen werden konnten, wie die noch 1882 verwendeten

Öle.

Diese waren jedoch leichter aufgebaut worden, besassen aber auch die erforderlichen Gegenge-wichte für den Antrieb. Nicht im

Speichenrad enthalten waren jedoch

die

Lauffläche und der

Spurkranz, da dazu damals noch ein Verschleissteil

vorgesehen war. Als Verschleissteil kam eine aufgezogene Bandage zur Anwendung. Diese besass die Lauffläche und den Spurkranz und sie konnte bis zu einem be-stimmten Punkt abgenutzt werden. Dieser war mit einer Verschleissrille gekennzeichnet worden. War diese erreicht, musste die

Lokomotive, wie Sie mit Ihrem Auto in die Werkstatt um neue Reifen

ab-zuholen. So unterschiedlich waren als die Fahr-zeuge auf der

Schiene auch

wieder nicht. Der Durchmesser der Räder lag bei 1 000 mm und war daher auch nicht sehr gross geraten. Die Loko-motive sollte, weil die Dampfmaschine nur eine bestimmte Tourenzahl hatte, nur mit einer Höchst-geschwindigkeit von 50 km/h verkehren können. Das war aber für den

geplanten Einsatz im

Rangierdienst

und auf kurzen Strecken im

Flachland

hoch genug.

Zumal die

Gotthardbahn so oder so nicht gerade schnell verkehrte. Vorher bei der Vorstellung der

Lagerung, wurde

erwähnt, dass sich die

Achsen in vertikaler Richtung bewegen konnten.

Diese Bewegung war erforderlich, damit die

Lokomotive

mit einer wirksamen

Federung versehen werden konnte. Nur so wurden die Schläge und

Stösse, die

sich im

Laufwerk immer wieder ergaben nicht auch das Fahrzeug übertragen

wurden. Auch wenn mit 50 km/h langsam gefahren wurde, war die Federung

wichtig.

Wegen den Sparmassnahmen, die hier umgesetzt

werden mussten, kam eine von anderen Baureihen gänzlich andere und dabei

erst noch einfachere Lösung für die

Federung der ersten

Achse zum Ein-bau. Verwendet wurde eine quer zur Fahrrichtung eingebaute Blattfeder. Diese war oben liegend ein-gebaut worden und erlaubte es auf ein Federpaket zu verzichten. Die Wirkung dieser Feder, die kaum Unterhalt benötigte, war gut. Sie benötigte einfach viel Einbauraum im Rahmen, der

in der Regel nicht vorhanden war. Hier ging das von den Kutschen

übernommene Prinzip jedoch ohne grosse Probleme, da ja alles einfach

aufge-baut wurde.

Blattfedern hatten zudem eine lange Schwingungsdauer.

Das machte diese

Federung bei Fahrzeugen ideal, da sie sich nicht

aufschaukeln konnte. Ein Vorteil, der aber durch eine schlechtere Wirkung

bei hohen Geschwindigkeiten bezahlt wurde. Bei der hier vorgestellten

Lokomotive

spielte das keine Rolle, da ihr maximales Tempo weit unter der

kritischen Grenze lag. Daher war dies eine gute Federung. Kommen wir zur hinteren

Achse. Diese besass nun zwei

in Längsrichtung eingebaute

Federn. Die Lösung der ersten Achse konnte

hier nicht genommen werden, weil der dazu erforderliche Platz im Rahmen

fehlte. Sie wurden ebenfalls über dem

Lager eingebaut und sie sorgten für

eine breite Abfederung des Fahrzeuges, das so nicht so leicht seitlich

kippen konnte. Ein Problem, das man bei Dampflokomotiven nicht haben

sollte.

Doch damit haben wir die

Rangierlokomotive

auch auf die

Räder

gestellt und können uns eigentlich der Höhe

zuwen-den. Die Maschine war jedoch sehr nieder und daher ergaben sich keine

Probleme. Sollten Sie nun Massangaben erwartet haben, dann muss ich Sie enttäuschen. Damals wurden die Höhen der Loko-motive nur in seltenen Fällen angegeben. Das war be-sonders oft der Fall, wenn das Lichtraumprofil ausgereizt wurde. Die hier vorgestellte kleine

Rangierlokomotive

hatte damit jedoch keine grossen Probleme. Die Reihe A I sollte wirk-lich

zu einer der kleinsten normalspurigen Maschinen der Schweiz werden. Bevor wir uns nun dem Antrieb zuwenden können, muss noch erwähnt werden, dass im Bereich des Rahmens um die Triebräder Schutzbleche montiert wurden. Diese wurden zudem überraschend weit nach

unten ge-zogen. So war die

Lauffläche kaum zu erkennen. Eine Massnahme, die

eigentlich nicht unbedingt nötig war, die aber der Erscheinung der

Lokomotiven nicht geschadet hatte. Die Bleche der A I standen ihr

ausgesprochen gut. So einheitlich der Aufbau des

Fahrwerkes war, beim

Antrieb entsprach die Maschine nicht mehr dem gängigen Aufbau. Wie bei den

anderen Dampflokomotiven wurde auch hier in einer

Dampfmaschine eine

lineare Bewegung erzeugt und diese mit einem Gestänge auf die

Triebachse

übertragen. Dieser Weg war aber anders gelöst worden, wie das bei

Dampflokomotiven sonst der Fall war. Daher lohnt es sich, wenn wir genau

hinsehen.

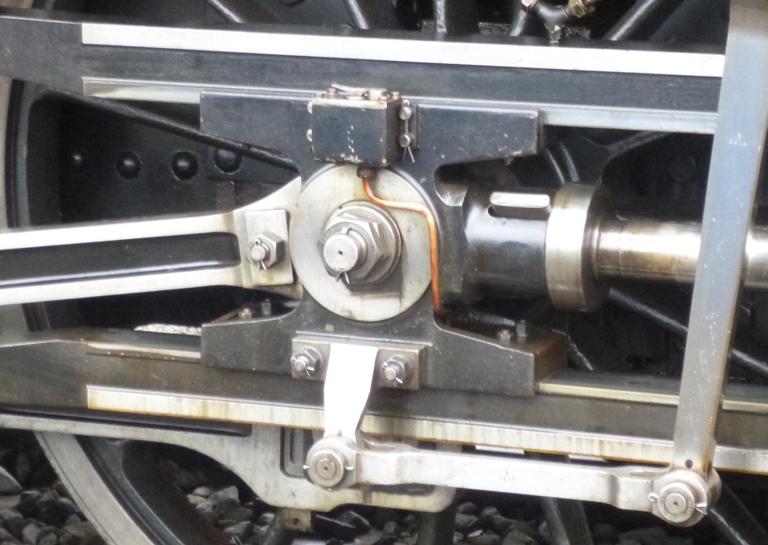

Die so erzeugte lineare Bewegung der Maschine

wurde über die

Kolbenstange auf das

Triebwerk übertragen. Dabei wurde die

Stange nahezu waage-recht geführt und sie endete in einem einfachen

Gelenk.

Dieses war mit einem

Gleitlager, das mit

Öl

geschmiert wurde, versehen

worden. Nach diesem Gelenk kam der grosse Unterschied zu den anderen Lokomotiven mit einer Dampfma-schine. Das sonst hier vorhandene und in der Fertigung sehr teure Kreuzgelenk fehlte schlicht. Die von der

Dampfmaschine mit der

Schubstange übertragene lineare Bewegung wurde in

der Mitte der

Lokomotive

von einem Umlenkhebel aufgenom-men und durch

diesen auf das Niveau der beiden

Achsen

angesenkt. Dieser Umlenkhebel war unter dem Umlaufblech in einem

Hilfsrahmen gelagert worden. Auch dieses nur auf Drehung belastete

Lager

war nach den üblichen Ideen aufgebaut worden. Die

Lagerschalen aus

Weissmetall wurden dabei wie die meisten anderen Lager des

Antriebes mit

einer

Sumpfschmierung versehen. Der Grund lag darin, dass die bei einem

Nadellager erforderlichen Fliehkräfte im Umlenkhebel fehlten. Die Aufgabe des Umlenkhebels bestand nicht nur darin,

die Bewegung auf das Niveau der

Achsen abzusenken. Durch das

Gelenk in der

Mitte, wurde die Bewegung gespiegelt. Ein Punkt, der zwar auffällig war,

der jedoch nur geringe Auswirkungen auf den weiteren

Antrieb hatte. Dieser

war nun nicht mehr schwer im Aufbau, da am Umlenkhebel nur eine weitere

Schubstange vorhanden war, die letztlich auf die

Triebachse wirkte.

Mit dem Umlenkhebel musste die Stange nun aber von

unten nach oben geführt werden. Eine Lösung, die kein Problem ergab, die

aber für den Betrachter etwas befremdlich wirkte, da es nicht üblich war. Diese einfache Triebstange lagerte neben dem Gelenk beim Umlenkhebel auch im Drehzapfen der hinteren Achse. Die-ser Zapfen war mit einem Gleitlager versehen worden und hier konnte eine Nadelschmierung verbaut werden. Diese mit

Öl

arbeitende

Schmierung konnte deutlich besser

eingestellt werden. Das erlaubte es den Verbrauch bei den

Schmiermitteln

zu vermindern. Ein Punkt, der sich bei den betrieblichen Kosten zeigen

sollte. Der Drehzapfen wandelte die Kraft der Dampfmaschine in ein Drehmoment um. Dieses wurde wiederum mit Hilfe der Haftreibung zwischen der Lauffläche und der Schiene in Zugkraft umgewandelt. Auch wenn

wir später noch erfahren werden, dass die

Dampfmaschine eine geringe

Leistung hatte, die

Zugkraft

war für eine

Triebachse schlicht zu hoch. Daher

musste auch hier die Kraft, wie bei den anderen Modellen, auf weitere

Achsen

übertragen werden. Mit einer

Kuppelstange

war die zweite

Achse

mit der

Triebachse verbunden worden. Damit haben wir beim vorderen

Radsatz eine

Kuppelachse

erhalten. Auch bei dieser wurde die Kraft der

Dampfmaschine

in

ein

Drehmoment umgewandelt. Wir haben so eine Teilung der Kräfte erhalten,

die ausreichte um die erforderlichen

Zugkräfte

der

Lokomotive

mit Hilfe

der

Adhäsion zu erzeugen. Damit haben wir nun den

Antrieb abgeschlossen.

Das führte dazu, dass die Kosten für die

Kreuzgelenke gespart werden konnten. Eine grosse Einsparung, da ja die

hier vorgestellte Lösung doppelt vorhanden war. Der benötigte Versatz der

beiden Seiten entsprach anderen Baureihen. Ein weiterer Vorteil war, dass der Radstand der Loko-motive gestreckt werden konnte. Dieser konnte nach belieben gestaltet werden, was der kurzen Maschine zu gute kam. Im Betrieb zeichnete sich der

Antrieb zudem dadurch aus, dass wenig Schmierstellen vorhanden waren und

dass diese zudem immer leicht zugänglich waren. So stellt sich uns

automatisch die Frage, warum diese Lösung nicht öfter angewendet wurde. Da hier die

Dampfmaschine

über dem Umlaufblech

mon-tiert wurde, kam sie in den Bereich des

Kessels. Dort war aber nur ein

bescheidener Platz vorhanden und so konnten keine grossen und kräftigen

Dampfmaschinen verbaut werden. Aus diesem Grund wurden die Maschinen unter

dem Blech montiert, wo deutlich mehr Platz vorhanden war. Es war also

schlicht eine Frage der

Leistung, die hier gering genug für diesen

Antrieb

war. Die im

Rad

erzeugte

Zugkraft

gelangte schliesslich

über die

Lager in den Rahmen der

Lokomotive. Im Rahmen wurde die Kraft

aller Räder zu den

Stossbalken

und so auf die

Zugvorrichtungen übertragen.

Dort nicht benötigte Zugkraft wurde hingegen in Beschleunigung

umgewandelt. Damit haben wir aber die physikalischen Kräfte erreicht und

hier gab es nun keinen so grossen Unterschied zu den anderen Lokomotiven

mehr.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die beiden

Die beiden  Beidseitig wurden an den in einem Abstand von 2 500

mm eingebauten

Beidseitig wurden an den in einem Abstand von 2 500

mm eingebauten  Die beiden

Die beiden  Auch beim immer wieder gefürchteten Kippeffekt in der

Längsrichtung konnte mit dem Aufbau des

Auch beim immer wieder gefürchteten Kippeffekt in der

Längsrichtung konnte mit dem Aufbau des  Im Gegensatz zu den anderen

Im Gegensatz zu den anderen

Der optisch auffälligste Unterschied zu den anderen

Der optisch auffälligste Unterschied zu den anderen

Der hier verbaute

Der hier verbaute