|

Dampfmaschine, Steuerung und Antrieb |

|||

| Navigation durch das Thema | |||

|

Der im

Kessel

erzeugte Dampf wurde über einen

Regulator

dem

Dampfdom

entnommen und innerhalb des Kessels in die beiden Dampfrohre geleitet. Ab

dort gelangte der Dampf zu den Flachschiebern der

Dampfmaschinen.

Hier wurden insgesamt vier

Zylinder

im

Verbund

betrieben. Diese Lösung hatte sich mittlerweile in der Schweiz

durchgesetzt und die Erfahrungen bei der

Gotthardbahn zeigten den Vorteil des Verbundes.

Bei schweren Anfahrten konnten die

Zylinder

über ein Wechselventil umgeschaltet werden. Jetzt wurden die vier Zylinder

parallel betrieben und wir können jetzt von einem Vierling sprechen. Es

konnte so eine gesteigerte

Zugkraft

erzeugt werden. Wie lange dieser

Booster

eingeschaltet blieb, war dem

Lokomotivpersonal

überlassen. Jedoch musste bedacht werden, dass der Betrieb als Vierling

sehr viel Dampf benötigte und daher nicht wirtschaftlich war.

Die Anordnung der vier

Zylinder

erfolgte nach der

Bauart

De-Glehn. Das bedeutete, dass die

Dampfmaschinen

geändert angeordnet wurden. In der Folge wurde der frische Dampf aus dem

Kessel

über die

Schieber

den äusseren Zylindern zugeführt. Das war eine Lösung, die selten

angewendet wurde, weil dazu etwas längere Leitungen benötigt wurden.

Jedoch konnten so die Zylinder ohne Problem waagerecht angeordnet werden.

Wobei der Kolbenhub grösser war und so das

Volumen, das für die

Leistung

genutzt werden konnte. Somit waren die

Dampfmaschinen

grundsätzlich der gleichen Leistungs-klasse zuzuordnen. Jedoch merkte das

der Betrachter schlicht nicht. Weil hier die Hochdruckzylinder aussen montiert wurden veränderte sich das Bild. Daher erschienen sie im Ver-gleich zu den anderen Baureihen sehr klein und äusserst elegant. Das verhalf der Lokomotive zu ihrem eleganten Aussehen.

Da diese

Zylinder

zudem keine

Schlemmhähne

benötigten, war aussen kaum etwas zu erkennen. Genau hier zeigte sich die

Bauart

De-Glehn, die bei den Maschinen der

Gott-hardbahn nicht umgesetzt wurde. Über die Verbinder, die dem Aufbau im Verbund den Na-men gaben, gelangte der Abdampf der Hochdruckzylinder zu den Schiebern der Niederdruckzylinder.

Diese

Zylinder

wurden in einem gemeinsamen Zylinderblock, der im Rahmen mit einer Neigung

von 1:20 montiert wurde, untergebracht. Den Grund für die starke Neigung

dieser Zylinder werden wir später bei der Betrachtung des

Antriebes

noch genauer kennen lernen.

Die innen montierten

Niederdruckzylinder

hatten im Vergleich zu den äusseren Modellen einen viel grösseren

Durchmesser erhalten. Dabei betrug der Durchmesser bei vergleichbarem

Kolbenhub 570 mm. Bei diesem grossen Durchmesser konnte sich der

Kolbenschieber bei einseitiger Führung jedoch leicht verkanten. Deshalb

wurde die

Kolbenstange

bei diesen

Dampfmaschinen

beidseitig aus dem

Zylinder

geführt, so dass dies vorne zu sehen waren.

Bei der

Leistung

dieser vier

Dampfmaschinen

gab es zwischen den

Prototypen

und der Serie geringe Unterschiede. So wurde bei den beiden Prototypen

eine Leistung von 1 260 PS angegeben. Die Maschinen der Serie lagen mit

1 280 PS jedoch nur unwesentlich höher. Auch jetzt lohnt sich ein

Vergleich zu den

A3t der

Gotthardbahn, die für damalige Verhältnisse mit 920 bis

1 200 PS deutlich unter dem Modell der

JS

lagen.

Damit kommen wir zur Steuerung. Obwohl der

angewendete Versatz der einzelnen

Dampfmaschinen mit 180° zwischen

Hochdruck- und

Niederdruckzylinder und 90° zwischen den beiden Seiten der

Lokomotive, identisch mit der

A3t der

Gotthardbahn war, wurde hier eine

andere Lösung für die Steuerung verwendet. So wurde für jede Dampfmaschine

eine eigene Steuerung eingebaut. Am gleichmässigen und runden Lauf der

Dampfmaschinen änderte sich dadurch jedoch nichts.

Verstellt und so die Fahrrichtung vorgegeben werden, konnte diese

Steuerung mit dem Verschieben eines Gleitsteins innerhalb der Schmiege. Für die inneren Niederdruckzylinder wurde jedoch nicht die gleiche Steuerung verwendet. Hier baute man die mit einem Kreisel funktionierende Steuerung nach Joy ein.

Diese

Joysteuerung hatte

gerade in England, wo innen liegenden

Triebwerke oft verwendet wurden,

gute Eigenschaften erzielt. Zwar lief die

Dampf-maschine nicht ganz rund,

aber die Steuerung fand auf sehr kleinem Raum ihren Platz. Das war

natürlich innerhalb des Rahmens von Vorteil. Sowohl die Steuerung nach Walschaerts, als auch jene nach Joy, wurden mit einer einzigen Verstellstange eingestellt. Das machte die Konstruktion etwas aufwendiger, vereinfachte jedoch die Bedienung der Lokomotive.

Die Erfolge dieser Kombination zeigten sich bei

anderen Maschinen mit Verbinder. Im Gegensatz zur

Gotthardbahn, war diese

Lösung aber ein wenig schwerer geworden, was sich aber beim Gewicht nicht

gross auswirkte.

Es zeigt sich hier, dass die Steuerungen der

Dampfmaschinen immer weiter entwickelt wurden. Die

A3t der

Gotthardbahn

bekam daher die gut funktionierende Steuerung nach

Walschaerts. Hier

ergänzte man diese jedoch mit der neuen Steuerung nach

Joy und verbesserte so die

Funktion der Dampfmaschinen, da man jetzt die

Zylinder sehr genau

einstellen konnte. Ein Punkt, den man bei gleichen Kenndaten zur besseren

Ausnutzung der Kraft nutzen konnte.

Der Versatz der

Dampfmaschinen konnte beibehalten werden, die diese beiden

Achsen mit einer

Kuppelstange verbunden wurden und sich so nicht

verschieben konn-ten. Beginnen wir mit dem inneren Triebwerk, das an den Niederdruckzylinder angeschlossen wurde. Die Kolben-stange war hier mit einem doppelseitig geführten Kreuz-gelenk verbunden worden.

Ab dem

Kreuzgelenk wurde schliesslich die

Schubstange zur ersten

Triebachse

geführt. Wegen dieser kurzen Di-stanz, mussten die

Zylinder geneigt

montiert werden, weil nur so der Winkel im Kreuzgelenk auf einem

vertretbaren Wert gehalten werden konnte.

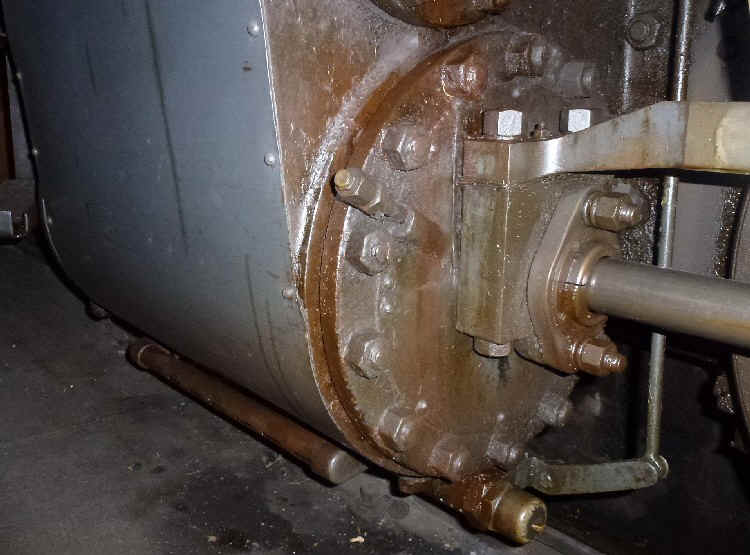

Die

Lager dieses

Antriebes wurden mit

Gleitlagern

versehen. Deren Lagerschalen wurden mit

Weissmetall ausgekleidet. Zur

Schmierung verwendete man

Öl, das über eine Nadelschmierung zu den Lagern

geführt wurde. Hier wurde der Vorrat des

Schmiermittels über die

Schmierpumpe zu den Wellenlagern geführt. Das erübrigte die komplizierte

Nachschmierung in diesem beengten Bereich der

Lokomotive und beschränkte

sich auf eine einfache Kontrolle.

Da wegen dem

Antrieb auf die

Achse selber kein

Kurbelzapfen vorhanden war, musste die

Triebachse gekröpft ausgeführt

werden. Diese aufwendig zu erstellende Achse ermöglichte erst den Aufbau

von Maschinen mit mehr als zwei

Zylindern. Zudem waren die Wellenlager

sehr schwer zugänglich. Mit der vorhandenen Schmierpumpe war jedoch

gesichert, dass immer genug

Schmiermittel vorhanden war. So funktionierte

das innere

Triebwerk sehr gut.

Bei der

Bauart De-Glehn arbeiteten die äusseren

Hochdruckzylinder auf die zweite

Triebachse. Hier wurde die

Kolbenstange

mit einem einseitig geführten

Kreuzgelenk verbunden. Von dort führte die

Schubstange schliesslich in einem vergleichsweise flachen Winkel zum

Kurbelzapfen der Triebachse. So wurde schliesslich die lineare Bewegung in

einen drehende umgewandelt. Letztlich wurden die beiden Triebachsen und

die

Kuppelachse mit einfachen

Kuppelstangen verbunden.

Zur

Schmierung verwendete man

Öl,

das über eine Nadelschmierung zu den

Lagern geführt wurde. Unterschiede

gab es nur beim Vorrat an

Schmiermittel. Hier wurden die Gefässe an den

Stangen montiert und daher musste man dieses

Triebwerk regelmässig

nachschmieren. Letztlich wurde mit Hilfe der Haftreibung zwischen Rad und Schiene aus der Bewegung des Rades eine Zugkraft erzeugt. Die hier massgebenden Kräfte waren durch die Physik bestimmt und konnten kaum mit konstruktiven Massnahmen beeinflusst werden.

Mit einer durchschnittlichen

Achslast auf den

Triebachsen von 15 Tonnen war eine gute Ausnützung der

Adhäsion zu erwarten. Wobei man wegen den

vor-handenen Gleisanlagen keine höheren

Lasten haben durfte. Mit den drei Triebachsen und der Kraft der Dampfmaschinen, konnte die Lokomotive eine Zugkraft von 76 kN erzeugen. Speziell wurde dieser Wert erst durch einen Vergleich.

Bei der hier

vorgestellten Maschine lag man bei der

Zugkraft vier Kilonewton über der

Baureihe

A3t der

Gotthardbahn. Erst die Maschen der Gotthardbahn, die

gleichzeitig oder später geliefert wurden, erreichten diese Werte oder

überboten sie sogar.

Das wirkte sich natürlich auf die

Normallasten

aus. So konnten mit der Maschine der

JS auf vergleichbaren Steigungen

durchaus die Lasten der

Gotthardbahn gezogen werden. Insbesondere im Jura,

war das natürlich ein Vorteil. Die Maschine konnte das gleiche Programm

fahren, war jedoch wegen den grösseren

Rädern mit 100 km/h etwas schneller

unterwegs. Die Vorgaben des

Pflichtenheftes wurden daher übertroffen und

wir haben eine gute Maschine erhalten.

Um die

Haftreibung, die bei Dampflokomotiven wegen

den

Schlemmhähne der

Zylinder immer etwas schlecht war, im Betrieb zu

verbessern, baute man eine

Sandstreueinrichtung ein. Diese bestand aus dem

auf dem

Kessel montierten Sanddom. Ab diesem führten schliesslich die

Leitungen vor die

Triebachsen eins und zwei. Damit der Sand durch die

langen Leitungen befördert wurde, unterschützte man die Schwerkraft mit

Druckluft.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

Die

Bei den aussen montierten

Bei den aussen montierten

Der Aufbau des

Der Aufbau des

Die

Die