|

Aufbau von Motoren |

|||||

|

Der Aufbau

von Motoren ist so unterschiedlich, dass wir diesen Teil mit mehreren

Schritten betrachten müssen. Vorerst gehen wir von einem sehr einfachen

Motor aus. Dieser besitzt nur einen Zylinder und die damit verbundenen

Teile. Wenn mehr Zylinder verbaut werden, wiederholt sich dieser Aufbau

immer wieder, denn auch hier ist sehr vieles identisch aufgebaut worden.

Zudem spielt es keine Rolle, welcher

Treibstoff verwendet wird.

Das Gehäuse ist aber wichtig, denn es muss die bereits

erwähnten hohen Drücke der Verbrennung aufnehmen. Daher werden dazu

Gussteile aus Metall verwendet. Dabei kommen Stähle, aber bei kleineren

Motoren auch Aluminium zur Anwendung. Das Gehäuse für den Motor nennt man korrekterweise Motorblock. Egal wie viele Zylinder der Motor hat, es sind immer alle in diesem Motorblock eingebaut worden.

Es handelt sich um Gussteile aus Metall, die sehr gut

die Kräfte auf-nehmen können, denn es gibt keine Nahtstellen. Diese könnten

durch die hohe Belastung aufgerissen werden. Damit ist der Motorblock auch

der schwerste Teil des Motors. Der Motorblock des Motors ist nötig, denn die darin befindlichen Bauteile müssen ja irgendwo gelagert werden und so einen festen Punkt besitzen. Doch lassen wir das Gehäuse einfach den Motorblock sein, wir betrachten nun die Innereien des Motors.

Hilfreich wäre nun, wenn der Motorblock aus

Glas bestehen würde. Wenn wir den Motor betrachten, erkennen wir aber,

dass auf seiner oberen Seite vielleicht mehrere gleich aussehende Deckel

vorhanden sind.

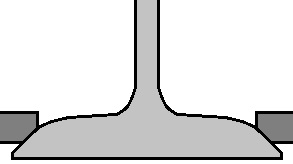

Der Zylinder:

Wenn Sie sich mit den

Dampfmaschinen befasst haben, haben Sie schon etwas von Zylindern gehört.

Andere setzen sich diese sogar auf den Kopf. Bei den Dampflokomotiven

wurden diese sogar noch unterschieden. Hier ist das jedoch nicht mehr der

Fall, denn sämtliche werden mit Hochdruck betrieben und daher müssen sie

nicht mehr unterschieden werden und wenn wir hier genau hinsehen ist es

einfach.

Eine Bohrung besitzt daher eine sehr glatte

Oberfläche, denn damit soll die Reibung verringert werden. Hier hätte

Reibung zur Folge, dass viel

Leistung verloren gehen könnte. Zudem könnte

der Motor dadurch auch beschädigt werden. Die Leistung eines Motors wird durch die Grösse und die Anzahl dieser Zylinder bestimmt. Das haben Sie vielleicht schon einmal gehört. Gehen Sie doch zurück zu den Dampflokomotiven.

Dort haben wir auch mit der

Vergrösserung und Vermehrung der

Dampfzylinder mehr

Leistung erreicht.

Hier hat sich daran nichts ge-ändert, auch wenn der Aufbau und damit die

Angaben anders sind, denn hier wird das Volumen wichtig.

Mit dem Hubraum, also dem Volumen im Zylinder wird die Grösse eines

Verbrennungsmotors angeben. Bei der

Dampfmaschine

begnügte man sich noch

mit der Fläche, jetzt kommt das Volumen zur Anwendung. Je höher der

Ladedruck und der Hubraum ist, desto mehr

Leistung kann erzeugt werden.

Auch wenn mehrere Zylinder vorhanden sind, der Hubraum wir nur für einen

angegeben, da alle gleich gross sind.

Der Hubraum

wird meistens mit Litern angegeben. Das eigentlich auch nur, weil sich die

Leute etwas mehr aus dem Begriff zwei Liter machen können, als aus

Kubikmetern. Zudem macht das mehr Eindruck, denn zwei dm3

klingen schon etwas klein. Aber zwei Liter sind schon gross. Diese Werte

hätte man auch bei einer

Dampfmaschine erfassen können. Nur spielten diese

keine so grosse Rolle, wie bei der Verbrennung.

Der

Unterschied zwischen den beiden Kolben besteht eigentlich nur im Auf-bau,

denn der Kolben hat hier eine bessere Führung und besitzt daher keine

Führungsstange mehr. Die Funktion ist gleich, denn er wird verschoben. Allgemein müssen die Kolben genau zum Zylinder passen, denn sie sollen ja keine Energie am Rand vorbei lassen und erst noch gut gleiten. Auch das ist kein Unterschied zur Dampfmaschine.

Daher können wir festhalten, im Gegensatz

zur

Dampfmaschine besitzt der Kolben nur auf einer Seite einen Raum, der

dazu vorgesehen ist, den Druck auf den Kolben zu erhöhen. Theoretisch

könnte das sogar mit Dampf erfolgen. Zwischen dem Zylinder und dem Kolben ist immer etwas Luft. Zur Abdichtung werden Kolbenringe verwendet. Diese Ringe aus Metall sind im Kolben in Nuten gehalten und passen sich gut an den Zylinder an.

Es sind immer

mehrere vorhanden, damit die Abdichtung den hohen Drücken besser

widerstehen kann. Wegen der grossen Wärme müssen Metalle für diese Ringe

benutzt werden und das zeigt die hohe Belastung.

Die

Kolbenstange

der

Dampfmaschine wird hier als Pleuel bezeichnet. Dieses

ist im Kolben beweglich gelagert, da es Änderungen beim Winkel gibt. Das

andere Ende ist dann mit der Kurbelwelle verbunden worden. Dabei

umschliesst das Pleuel diese und hier kommen Verschraubungen zur

Anwendung, denn nur so kann der Kolben eingebaut werden, denn die Bauteile

werden einzeln gefertigt und dann eingebaut.

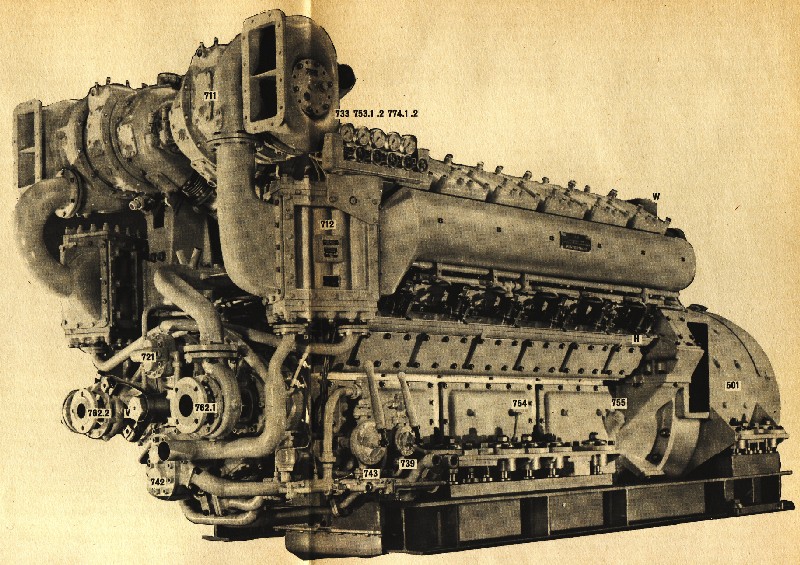

Aus diesem Grund sind die

Lager für die Pleuel

konzentrisch auf der Welle angeordnet worden. Bei mehreren Zylindern sind

diese zudem so gesetzt worden, dass diese in verschiedenen Stellungen

stehen. Diese Kurbelwellen waren bereits bei den Dampflokomotiven bekannt. Modelle die über innere Triebwerke verfügten, hatten die Zylinder in einem massiven Gussteil und sie arbeiteten direkt auf die Achse.

Die dort verwendete

gekröpfte

Triebachse entsprich vom Aufbau her der Kurbelwelle. Wegen den

Kräften ist sie jedoch immer zwischen den Zylindern gelagert worden. Das

war auf der Linie der

Achse ohne gros-se Probleme möglich.

Die

Kurbelwelle beginnt sich durch die Bewegung des Kolbens zu drehen. Wir

haben die gewünschte drehende Bewegung erhalten. Diese Bewegung können wir

dann für den

Antrieb unseres Fahrzeugs nutzen. Nach dem Motoblock war nur

noch das

Zahnrad für die Steuerkette, die für die später noch vorgestellte

Nockenwelle benötigt wurde. Die Kraft der einzelnen Zylinder wird daher

mit dieser Welle aus dem Gehäuse geführt.

Vom Aufbau

her ist die Kurbelwelle genau so präzise gefertigt worden, wie das schon

bei den Zylindern der Fall war. Sie wird von unten in den Motorblock

eingebaut und gelagert. Je nach Aufbau des Motors, wird sie anschliessend

abgedeckt. Es kann aber sein, dass sie frei gegenüber der

Ölwanne verbaut

wurde. Warum das so war, werden wir erfahren, wenn wir uns der

Schmierung

der Motoren zuwenden.

Nun geht es aber daran, den Zylinder zu

ver-schliessen. Auf einer Seite ist das bereits mit dem Kolben erfolgt. Nun

werden wir uns mit den Bau-teilen auf der anderen Seite befassen. Der Zylinderkopf: Der Zylinderkopf ist über dem Motorblock montiert worden und gehört nicht mehr zum eigentlichen Motorblock. Wenn Sie die Haube eines alten Autos öffnen, sehen Sie eventuell die Deckel, die diesen Zylinderkopf auszeichnen.

Wir sehen uns

nun an, was unter diesem Deckel zu sehen ist. Dazu bauen wir diesen

einfach aus, denn auch er war mit dem Motorblock verschraubt wor-den. Bei einem Blick in den Zylinderkopf erkennen wir Ventile und auch den Unterschied zwischen dem Dieselmotor und dem Ottomotor.

Sie unterscheiden sich

wirklich nur beim Aufbau des Zylinderkopfes, denn beim Motor für

Benzin

und

Gas, wird hier die Zündkerze eingebaut. Bei den Selbstzündern wird

diese einfach durch die Düse für die Einspritzung ersetzt. Sie sehen, es

sind wirklich nur sehr geringe Bereiche anders ausgeführt worden.

Beginnen wir

mit den

Ventilen. Diese Ventile schliessen, oder öffnen die Auslässe bei

einem Zylinder. Dabei gibt es pro Zylinder mindestens zwei Ventile, die

nach ihrer Funktion benannt werden. Es kann aber auch Modelle geben, bei

denen so grosse Auslässe vorhanden sind, dass Ventile parallel eingebaut

werden. Jedoch sind immer die gleiche Anzahl für die Ein- und Auslässe

vorhanden, denn hier muss der Durchlass gleich sein.

Der Aufbau

des

Ventils ist so gestaltet worden, dass die

Ladeluft dieses Ventil

grundsätzlich gegen die Kraft einer

Feder aufdrücken kann. In dem Moment,

wo sich der Kolben im Zylinder wieder nach oben bewegt, werden die

Einlassventile geschlossen. Das erfolgt gesteuert, aber auch durch den

Druck, der die Ventile in den Sitz drückt. Der Raum ist verschlossen und

so kann die Luft verdichtet und auf die Verbrennung vorbereitet werden.

Die

Belastung dieser Einlassventile ist deshalb sehr gross. Daher wurden sie

speziell geformt und haben einen Teller an ihrem Ende. Dieser Teller wird

so gestaltet, dass ihn die

Ladeluft leicht aufdrücken kann. Die

Gase der

Explosion verschliessen den Einlass jedoch wegen der grossen Fläche. So

ist für die Bewegung des

Ventiles selber eigentlich keine zu grosse Kraft

nötig. Die Einlassventile können daher leicht bewegt werden.

Bei jedem Zylinder gibt es gleich grossen Auslassventile. Man kann diese

Ventile rein optisch nicht von den vorher vorgestellten Einlassventilen

unterscheiden. Für sie gelten die gleichen Bedingungen, denn auch hier

entstehen sehr grosse Kräfte. Diese treten nun jedoch nur auf, wenn die

Verbrennung erfolgt, denn der Druck drückt die Stössel gegen den Sitz und

dichtet das Ventil zusätzlich ab.

Gesteuert werden die

Ventile durch die Nockenwelle. Dabei handelt es sich

um eine Welle, die an verschiedenen Orten Nocken aufgesetzt hat. Die Welle

dreht sich und hebt nun die Ventile an oder setzt sie ab. Je nach Position

des Nockens ist das Ventil also geschlossen oder geöffnet. So gibt die

Nockenwelle vor, welcher Zylinder was zu welchem Zeitpunkt mit seinen

Ventilen macht. Wir haben eine Motorsteuerung erhalten.

Die

Nockenwelle, die als Steuerwelle des Motors bezeichnet werden kann, wird

von der Kurbelwelle bewegt und ist mit einer Kette mit dieser verbunden.

Wichtig ist diese weil sie sich nicht verschieben darf, denn kommt es hier

zur Verschiebung, kann der Motor schwer beschädigt werden. Daher wird

immer eine Steuerkette verwendet, denn andere Lösungen wären

Zahnräder,

aber die sind oft zu schwer und nicht so leicht in der Handhabung.

Erinnern Sie

sich noch an die

Dampfmaschine? Auch dort wurden die Einlässe in den

Zylinder durch die Dampfmaschine selber gesteuert. Das ändert sich mit dem

Motor und bei der Nockenwelle nicht. Neu ist eigentlich nur, dass die

Nockenwelle auch die Zuführung des zur Verbrennung anstehenden

Treibstoffes regelt, denn der muss genau zum richtigen Zeitpunkt in den

Raum gelangen. Beim Ottomotor wird zur gleichen Zeit gezündet.

Die Einspritzdüse ist der Abschluss der Treibstoffleitung. Sie ist hohen

Belastungen ausgesetzt, denn nur bei der Einspritzdüse sind eine brennbare

Flüssigkeit, hohe Hitze und hohe Drücke im Spiel. Dadurch wird die

Einspritzdüse erwärmt und muss gekühlt werden. Das erfolgt mit dem

Treibstoff und mit der normalen

Kühlung

des Motors. Deshalb sind

Einspritzdüsen bei

Dieselmotoren immer wieder ein Thema für Fehler.

Auch bei den

Modellen für

Benzin werden bei einem Selbstzünder die gleichen Düsen

verwendet. Daher sind auch dort die gleichen Probleme vorhanden. Während

beim Ottomotor die Zündkerzen ersetzt werden müssen, kann hier eventuell

auch nur die Einspritzdüse nachgestellt werden. Sie sehen die Probleme

sind sogar bei der gleichen Stelle zu finden und zwischen den beiden

Bauarten gibt es nun wirklich kaum Unterschiede.

Hinzu kommt,

dass der

Kraftstoff in der Düse fein zerstäubt werden muss, was wiederum

feine Öffnungen erforderlich macht. Je feiner der

Treibstoff zerstäubt

wird, desto besser wird der Kraftstoff anschliessend verbrannt. Das

erkennt man letztlich in den

Abgasen. Deshalb sind Einspritzdüsen sehr

sorgfältig gebaute Teile, die bei einem Defekt auch entsprechend teuer

sind. Wenn die Einspritzdüse den Kraftstoff einspritzt wird von der

Nockenwelle vorgegeben.

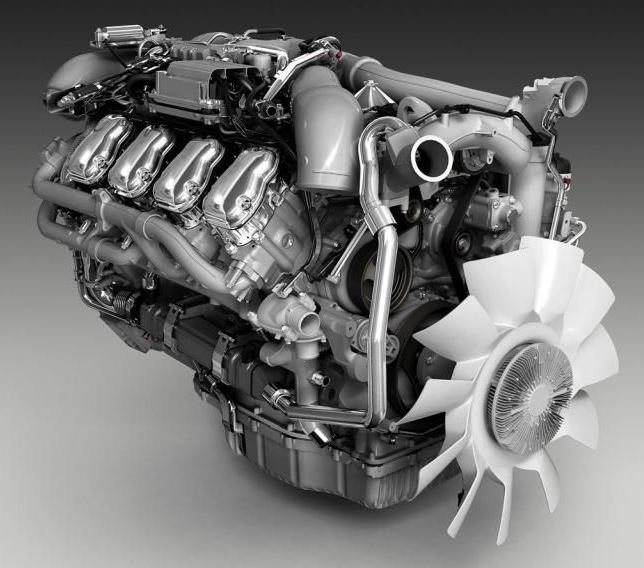

Soweit zum

Aufbau eines Motors mit nur einem Zylinder. In der Regel werden jedoch

mehrere davon verbaut, denn so kann die

Leistung erhöht werden. Jedoch

sind da ebenfalls Probleme vorhanden, denn sowohl die Nocken- als auch die

Kurbelwelle können nicht beliebig lange sein. Alleine die Fertigung so

langer Bauteile wäre kaum möglich. Auch sonst kann die Baulänge ein

Problem sein und da gibt es Lösungen.

|

|||||

| Zurück | Navigation durch das Thema | Weiter | |||

| Home | Depots im Wandel der Zeit | Die Gotthardbahn | |||

| News | Fachbegriffe | Die Lötschbergbahn | |||

| Übersicht der Signale | Links | Geschichte der Alpenbahnen | |||

| Die Lokomotivführer | Lokführergeschichte | Kontakt | |||

|

Copyright 2025 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||

Was wir bei

unserem Motor von aussen sehen, ist eigentlich nur ein Gehäuse. Viel damit

anfangen können wir eigentlich nicht. Wie so oft zählen auch hier die

inneren Werte.

Was wir bei

unserem Motor von aussen sehen, ist eigentlich nur ein Gehäuse. Viel damit

anfangen können wir eigentlich nicht. Wie so oft zählen auch hier die

inneren Werte. Als Zylinder

bezeichnet man runde Objekte. Bei einem Motor ist der Zylinder jedoch eine

Bohrung. Diese ist ein Teil des Motorblockes und dabei müssen diese sehr

genau gearbeitet werden.

Als Zylinder

bezeichnet man runde Objekte. Bei einem Motor ist der Zylinder jedoch eine

Bohrung. Diese ist ein Teil des Motorblockes und dabei müssen diese sehr

genau gearbeitet werden.

Die nun

wichtig werdenden Teile des Motor be-finden sich bereits nicht mehr im

Motorblock. Der Grund ist einfach, denn man muss schliesslich diesen Motor

bauen und da geht es besser, wenn man den Kolben und die Kurbelwelle von

beiden Seiten einschieben kann.

Die nun

wichtig werdenden Teile des Motor be-finden sich bereits nicht mehr im

Motorblock. Der Grund ist einfach, denn man muss schliesslich diesen Motor

bauen und da geht es besser, wenn man den Kolben und die Kurbelwelle von

beiden Seiten einschieben kann.