|

Der Dieselmotor |

|||||

|

Ich

weiss, dass auch jetzt der Titel nicht korrekt ist. Denn der hier

vorgestellte Motor für

Dieselöl kann auch so

aufgebaut werden, dass er mit

Benzin arbeitet. Es

handelt sich um das Prinzip mit der als Selbstzündung bezeichneten Lösung.

Bei dieser entflammt sich der

Treibstoff

ohne fremde Zündung an der heissen Luft. Dazu darf er aber nicht zusammen

mit dieser in den Verbrennungsraum gelangen, denn das wäre der Ottomotor.

Genau hier liegt auch der Grund, warum sich diese Motoren bei den Eisenbahnen durchsetzen konnten, denn dort zählt die Kraft. Im weite-ren Verlauf werde ich vom Dieselmotor sprechen wenn ich ein Modell mit Selbstzündung meine.

Wird

jedoch vom Ottomotor gesprochen betrifft das die Bauarten mit einer

Fremdzündung. In den meisten Punkten sind sie jedoch identisch aufgebaut

worden, so dass mehrheitlich der Dieselmotor erwähnt wird, denn er ist das

Sinnbild für dem Aufbau mit der Selbstzündung. Das ist der einzige

Unterschied. Der Dieselmotor mit Selbstzündung wurde von Rudolf Christian Karl Diesel erfunden und der dazu benötigte Treibstoff bekam seinen Namen. Diesel wurde am 18. März 1858 in Paris geboren.

Der

Deutsche Staatsbürger wurde 1870 kriegsbedingt mit anderen Leu-ten

deutscher Herkunft aus Frankreich gewiesen und reiste schon früh nach

London. Seine Ausbildung zum Ingenieur erfolgte an der Uni-versität

München, wo er wegen einer Krankheit nicht abschliessen konnte.

Nach

einem Praktikum bei der Firma Sulzer konnte er sein Studium noch

abschliessen und er kehrte nach dem Krieg wieder nach Paris zurück. Rudolf

Christian

Diesel verschwand am 29.

September 1913 auf dem Fährschiff Dresden, und er wurde als vermisst

gemeldet. Nachdem er nicht gefunden werden konnte, wurde er für Tod

erklärt. Diesel hinterliess uns den Motor mit Selbstzündung und den

bekannten

Treibstoff.

Es

wird nur zum

Dieselöl, wenn es in

Motoren verwendet wird. Da auf

Treibstoffen

Steuern erhoben werden, wird

Diesel vor dem Verkauf

eingefärbt und unterscheidet sich daher farblich vom erwähnten

Heizöl. Auch beim Dieselmotor gab es eine Version, die mit zwei Takten arbeitete. Wir hier werden jedoch bei den Motoren bleiben, die mit vier Takten arbeiteten. Bereits bei der Vorstellung des Ottomotors haben wir davon gehört, dass die Motoren in der Regel mit vier Takten arbeiten.

Daraus konnten wir bisher noch nicht viel ableiten und nun wol-len wir

anhand des Dieselmotors diese einzelnen Schritte ansehen, denn sie waren

gleich, wie beim Ottomotor.

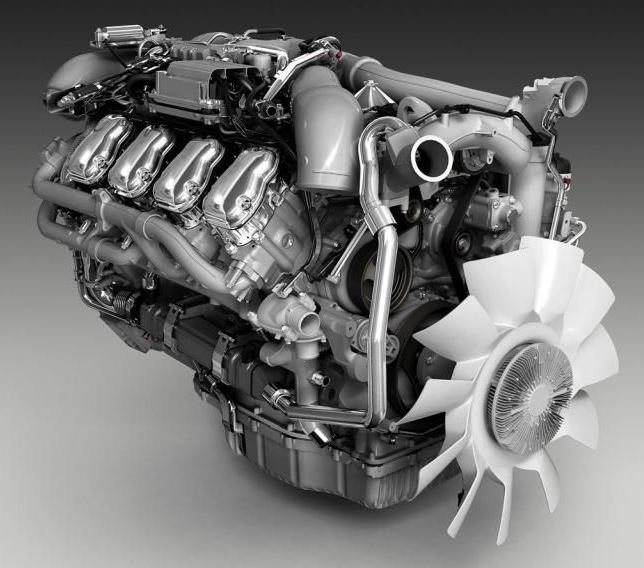

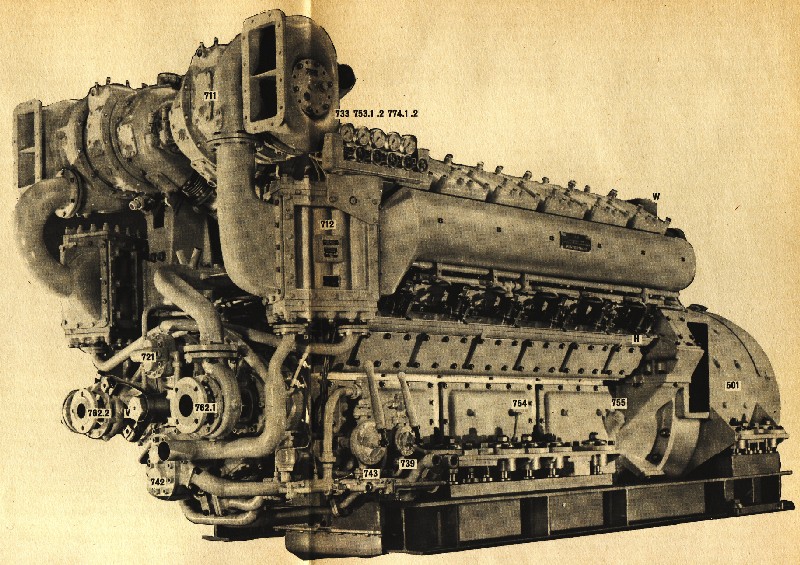

Bevor wir damit beginnen, muss erwähnt werden, dass gerade die

Dieselmotoren bei der Grösse unbeschränkt sind. Im Gegensatz zu den

Ottomotoren ist die bessere Ausnutzung der Kraft massgebend. Wie grösser

ein Motor wird, desto mehr wird auf die Kraft geachtet. Ein schwerer Motor

für ein Schiff muss nicht spontan reagieren, das ist nur bei Automobilen

der Fall und so kommen dort riesige Motoren für

Dieselöl vor.

Schiffsdiesel, also die Motoren für Schiffe

sind oft so gross, dass sie auch mit anderen

Treibstoffen

betrieben werden können. Daher sind dort

Kraftstoff

üblich, die auf Schweröl basieren, da das einfach billiger ist, als das

herkömmliche

Dieselöl. Auf die

Anwendung von diesem Schweröl wurde bei

Lokomotiven nicht so viel Wert

gelegt, denn die dort verbauten Motoren waren von der Grösse her nicht

dafür geeignet.

|

|||||

|

Funktion des Dieselmotors |

|||||

|

Es wird nun

Zeit, sich mit der Funktion dieses Motors zu befassen. Zwei Teile haben

wir kennen gelernt, denn wir haben den

Treibstoff

und die Luft für diese

Aufgabe vorbereitet. Damit können wir eine Verbrennung erzeugen. Es fehlen

nur noch die Zündquelle und der Zeitpunkt, wann welcher

Zylinder die

Verbrennung ausführen muss. Beim Dieselmotor wir jedoch im Unterschied zum

Ottomotor keine fremde Zündquelle verwendet.

Mehr kann ich dazu nicht sagen, denn das ist nicht meine

Fachrichtung. Der Dieselmotor arbeitet im 3/4 Takt, auch wenn er sechs

oder zwölf

Zylinder hat. Macht er das nicht, funktioniert er nicht

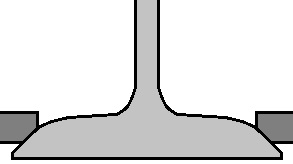

richtig. 1. Takt (ansaugen): Unser Motor beginnt sich nun zu drehen. Durch die Nockenwelle werden die Einlassventile des Zylindern geöffnet. Der Weg für die Ladeluft wird so frei gegeben und die Luft kann in den Zylinder strömen.

Der dazu

notwendige Hohlraum wird geschaffen, weil sich nun im

Zylinder durch die

Drehung der

Kurbelwelle der

Kolben nach unten bewegt. So kommt immer mehr

Luft in unseren Zylinder, der immer mehr Platz frei gibt.

Bei modernen

Dieselmotoren mit besser verdich-teter

Ladeluft unterstützt der Druck

diesen Effekt noch zusätzlich. Das heisst, die Zeit, die nun verstreicht,

bis der

Kolben unten angelangt ist, kann besser genutzt werden. So strömt

mehr Luft in den Verbrennungsraum. Die Bezeichnung ansaugen stammt noch

aus jenen Tagen, wo es keine

Abgasturbolader

gab, denn dann wurde die Luft

durch den entstehenden Unterdruck in den Verbrennungsraum gezogen.

An dieser

Situation ändert sich erst etwas, wenn der

Kolben am unteren Wendepunkt

angekommen ist. Jetzt endet der erste Takt und es beginnt der zweite Takt.

Die

Einlassventile, die bisher geöffnet waren, werden wieder geschlossen.

Damit befinden wir uns nun unten und der Hohlraum ist mit Ladeluft

gefüllt. Die

Ventile sind geschlossen, so dass die

Ladeluft im

Zylinder

gefangen ist. Wir können nun zum zweiten Takt gehen.

2. Takt (verdichten):

Der

Zylinder wird nun durch die

Kurbelwelle nach oben bewegt. Die

Nockenwelle lässt alle

Ventile geschlossen. Damit kann keine Luft aus dem

Verbrennungsraum entweichen. Durch den nun kleiner werden Hohlraum, wird

die Luft zusätzlich verdichtet. Die Ventile werden dadurch zusätzlich

gegen ihren Sitz gepresst. Dadurch kann nun absolut nichts mehr

entweichen. Die Luft wird daher durch den immer kleiner werdenden Raum

zusätzlich verdichtet.

Durch die

Verdichtung wird die Luft immer heisser. Seit dem

Abgasturbolader

wissen

wir, dass Luft, die verdichtet wird, heiss wird. Je kleiner der Platz

wird, desto heisser wird die Luft im Verbrennungsraum. Für diese

Verdichtung wird fast die gesamte Zeit des Taktes benötigt. Eine Änderung

findet erst kurz vor dem Ende dieses Taktes statt. Die Luft ist nun sehr

heiss und steht unter sehr hohem Druck. Der

Zylinder ist für die

Verbrennung vorbereitet.

Kurz bevor

der

Kolben an der höchsten Stelle angekommen ist, wird der

Kraftstoff

durch die

Einspritzdüse in den Verbrennungsraum gespritzt. Dazu wird die

Düse geöffnet und der Weg für den

Treibstoff

frei gegeben. Jetzt versteht

sich auch, warum die

Einspritzpumpe

den Treibstoff unter einen hohen Druck

setzen muss, denn wäre das nicht der Fall, könnte der Treibstoff nicht in

ausreichendem Masse in den Hohlraum eingespritzt werden.

Genau zum jetzigen Zeitpunkt ist der zweite Takt fertig und der

Kolben am

obersten Punkt angekommen. Die vorzeitige Einspritzung ist nur nötig,

damit die Zeit noch ausreicht um den

Zylinder ganz nach oben zu schieben. Hier liegt nun der Unterschied zum Ottomotor, denn bei diesem wird jetzt das Gemisch entzündet. Der durch die Düse fein zerstäubte Treibstoff wird nun sofort mit der sehr heissen Luft in Kontakt kommen und verbrennt auf Grund der Hitze ohne fremde Hilfe.

Somit klappt das nur, wenn der

Kraftstoff

eingespritzt wird. Es ist egal welchen Treibstoff man nimmt, denn er gerät

sofort explosionsartig in Brand.

Sollten Sie

sich fragen, warum das Gemisch nicht explodiert, dann kann das eigentlich

nur mit dem armen Frosch im Kochtopf erklärt werden. Wird er in das heisse

Wasser verbracht, hüpft er sofort wieder aus diesem. Der kühle

Kraftstoff

explodiert in der Brennkammer. Wird der Frosch jedoch in kaltes Wasser

gesetzt und dieses dann erwärmt, bleibt er darin sitzen, bis er gekocht

ist. Er passt seine Körperwärme der Umgebung an.

Auch der im

Gemisch enthaltene

Treibstoff explodiert nicht, weil er sich nicht spontan

erhitzt. Daher muss beim Ottomotor eine Zündquelle her. Beim hier näher

vorgestellten Selbstzünder ist das nicht erforderlich, weil der

Kraftstoff

von sich aus in Brand gerät. Natürlich habe ich nichts gegen Frösche, aber

es ist ein sehr gutes Beispiel um die Situation bei den beiden Motoren zu

erklären, denn Treibstoff ist identisch.

3. Takt (arbeiten):

Durch die Verbrennung entstehen sehr grosse Kräfte. Die Luft will sich nun

ausdehnen und muss Platz schaffen. Damit wird der

Kolben im

Zylinder unter

gewaltigem Druck nach unten gestossen. Das ist das einzige Teil, das sich

nun bewegen lässt. Erstmals wird der Kolben durch die Explosion und nicht

durch die

Kurbelwelle gesteuert. Jedoch müssen wir die Verbrennung etwas

genauer betrachten.

Wir folgen

wieder unserem

Kolben. Der wird nun durch die Explosion nach unten

gedrückt. Dadurch versetzt er die

Kurbelwelle in Bewegung. Es ist von

allen vier Takten der einzige, wo der Kolben die Kurbelwelle steuert, denn

die Kraft der Explosion ist so gross, dass es für den Kolben nur einen Weg

gibt, den nach unten. Alles andere würde den Motor zerreissen und so zu

schweren Schäden am Motor führen.

Je weiter

der

Kolben nach unten bewegt wird, desto geringer wird die Kraft der

Explosion. Irgendwann wird dann der Punkt erreicht, wo die Kraft der

Explosion kleiner wird, als die Gegenkraft der

Kurbelwelle. Die Arbeit ist

getan und der Kolben ist beim unteren Wendepunkt angelangt. Genau hier

regeln wir die Drehzahl des Motors, denn der durch die Explosion

entstandene Schwung muss ausreichen, bis es zu einer neuen Explosion

kommt.

Explodiert

mehr

Treibstoff, ist die Kraft grösser und der

Kolben wir bis zum unteren

Wendepunkt beschleunigt. Der Motor beginnt sich schneller zu drehen. Ist

jedoch weniger

Kraftstoff vorhanden, verpufft die Kraft früher und die

Drehzahl verringert sich. Die Aussage, dass man

Gas gibt ist eigentlich

falsch, denn man spritzt mehr

Brennstoff in den Verbrennungsraum. Die

Menge der Luft ist immer identisch, denn dort ändert sich nichts.

Der

Arbeitstakt wird mit dem ganz unten angekommenen

Kolben beendet.

Spätestens jetzt übernimmt die

Kurbelwelle wieder das Kommando. Die

Ventile sind jetzt noch geschlossen, aber die

Nockenwelle bewegt sich ja

über die Kette auch und löst nun eine Veränderung der

Ventile aus. Das

heisst, wir kommen zum Takt vier und damit zum Abschluss unserer

Betrachtung. Wir müssen jetzt wissen, dass der Raum mit

Gasen aus der

Verbrennung gefüllt ist.

4. Takt (ausstossen):

Jetzt wo der

Kolben an seinem unteren Totpunkt angelangt ist, sorgt die

Nockenwelle dafür, dass die

Auslassventile geöffnet werden. Der jetzt

wieder nach oben laufende Kolben stösst die Verbrennungsrückstände aus dem

Zylinder. Das erfolgt so lange, wie der Kolben nach oben läuft. Damit

werden alle Rückstände ausgestossen. Der vierte und letzte Takt wurde

beendet und der Zylinder ist wieder in der Startposition.

Unser Motor

hat nun zwei Umdrehungen gemacht und wir sind wieder kurz vor dem

Startpunkt. Das heisst, die geöffneten

Auslassventile werden, wenn der

Kolben ganz oben ist, geschlossen und die

Einlassventile erneut geöffnet.

Der beschriebene Umlauf beginnt von vorne und wir haben die Funktion des

Dieselmotors kennen gelernt. Es gibt keine weiteren Schritte mehr. Während

dem Betrieb wiederholen sich die Schritte immer wieder.

Bei einem

Motor mit vier

Zylindern sind diese in der

Taktfolge so eingestellt, dass

immer einer den Arbeitstakt ausführt. So ist gesichert, dass die

Kurbelwelle immer in Bewegung bleibt. Grössere Motoren haben daher den

Vorteil, dass zwei Zylinder gleichzeitig arbeiten. Dadurch erhöht sich

insgesamt die

Leistung des Motors. So gesehen, kann man anhand der

Zylinder auf die Leistung des Motors Rückschlüsse ziehen.

Diese dreht sich nun in die Richtung, in der sie den

geringsten

Widerstand hat. Das darf aber zur richtigen Funktion nur in

einer bestimmten Rich-tung erfolgen, deshalb wird die Drehrichtung beim

Starten des Motors vorgegeben. Es reicht, wenn man die Kurbelwelle mit einer anderen Möglichkeit dreht. So wird die Dreh-richtung vorgegeben und der Dieselmotor startet automatisch. Bei einem Ottomotor muss noch die Versorgung der Zündkerzen sicher gestellt werden.

So gesehen ist der Selbstzünder ein sehr einfacher Motor, der kaum fremde

Energie benötigt, wenn er einmal in Betrieb steht. Ein Punkt, der klar für

diese Bauweise spricht.

Die

Kurbelwelle führt zwei Umdrehungen aus, bis wieder frische Luft in den

Zylinder geführt wird. Das Prinzip nutzt den

Treibstoff sehr gut aus, da

er erst in den Raum gelangt, wenn sämtliche

Ventile geschlossen wurden.

Das ist der grosse Vorteil gegenüber den Zweitaktmotoren, wo der

Treibstoff ungenutzt entweichen kann. Weiter betrachten müssen wir die

Funktion nicht mehr, denn es kommen nur noch Wiederholungen.

Ihnen ist

vermutlich aufgefallen, dass bei der Beschreibung so komische Begriffe

vorhanden waren. Unter

Zylinder und

Kolben können Sie sich vielleicht noch

etwas vorstellen, aber was ist eine

Nockenwelle und wieso wird diese

Kurbelwelle benötigt. Es wird Zeit, dass wir uns mit dem Aufbau von

Verbrennungsmotoren befassen. Dazu nehmen nun den Motor mit Einspritzung.

Nur die

Einspritzdüse gibt es beim Ottomotor nicht.

|

|||||

| Zurück | Navigation durch das Thema | Weiter | |||

| Home | Depots im Wandel der Zeit | Die Gotthardbahn | |||

| News | Fachbegriffe | Die Lötschbergbahn | |||

| Übersicht der Signale | Links | Geschichte der Alpenbahnen | |||

| Die Lokomotivführer | Lokführergeschichte | Kontakt | |||

|

Copyright 2025 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||

Wenn

wir nun mit den selbstzündenden Motoren arbeiten, dann bestehen die

Unterschiede bei der Wirkung von

Wenn

wir nun mit den selbstzündenden Motoren arbeiten, dann bestehen die

Unterschiede bei der Wirkung von

Die

Idee von

Die

Idee von

Genau

genommen handelt es sich um einen Vier-takt-Dieselmotor. Das heisst, der

Motor arbeitet in vier Takten. Sie haben schon von einem Takt gehört? Ja,

in der Musik geht nichts ohne einen Takt, da spricht man vom 3/4 oder 4/4

Takt.

Genau

genommen handelt es sich um einen Vier-takt-Dieselmotor. Das heisst, der

Motor arbeitet in vier Takten. Sie haben schon von einem Takt gehört? Ja,

in der Musik geht nichts ohne einen Takt, da spricht man vom 3/4 oder 4/4

Takt. Wie knapp

vor dem Ende des zweiten Taktes einge-spritzt wird, ist eine Einstellung,

die nur von Profis gemacht wird. Durch den Kontakt des fein zerstäubten

Wie knapp

vor dem Ende des zweiten Taktes einge-spritzt wird, ist eine Einstellung,

die nur von Profis gemacht wird. Durch den Kontakt des fein zerstäubten

Wie bei der

Wie bei der