|

Betriebsstoffe, Verbrennung und Abgase |

|||

| Navigation durch das Thema | |||

|

Auch

Diesellokomotiven benötigen Betriebsstoffe.

Diese unterteilen sich in Produkte, die verbraucht werden und in Stoffe,

die erhalten bleiben. Zum zweiten Punkt gehören die

Schmiermittel, auch

wenn diese nach einer Zeit gewechselt werden müssen. Wir wollen uns nun

den Betriebsstoffen zuwenden, die einem Verbrauch unterworfen sind. Das

sind Sauerstoff und die

Treibstoffe. Letztere reagierten mit dem

Sauerstoff bei der Verbrennung.

Im Fall, dass diese speziellen Stellen nicht

zugänglich waren, konnten die Befüllungen auch von einem anderen Fahrzeug

aus erfolgen. Jedoch war es nicht möglich eine Leitung für die Versorgung

mitzu-führen. Damit der Treibstoff Diesel auf dem Fahrzeug mitge-führt werden konnte, musste ein Behälter vorge-sehen werden. Dieser wurde an der Lokomotiv-brücke aufgehängt und er befand sich zwischen den beiden Drehgestellen. Wobei es eigentlich auf beiden Seiten einen

Treib-stoffbehälter gab.

Diese wurden mit einer Leitung verbunden. Das Gehäuse der

Tanks bestand

aus ein-fachem Stahlblech, das vor dem Befüllen zu einem dichten Behälter

verschweisst wurde. Dieser

Treibstoffbehälter war somit einfach

aufge-baut. Eine doppelte Wand, die bei einer Be-schädigung verhindert

hätte, dass der

Treibstoff auslaufen konnte, war somit nicht vorhanden.

Das

Dieselöl musste daher in diesem Fall aufgefangen werden. Ein

beschädigter

Tank durfte jedoch nicht mehr befüllt werden und die

Lokomotive musste in den Unterhalt, wo der Wechsel dank den Schrauben sehr

schnell erfolgen konnte. Gefüllt werden konnte der

Treibstoffbehälter von

beiden Seiten der

Lokomotive. Diese mit einem einfachen Deckel

verschlossenen

Einfüllstutzen waren einer der Gründe, warum der

Tank an

dieser eher kritischen Stelle verbaut wurde. Nur so konnte dieser vom

Boden aus befüllt werden. Gerade bei Fahrzeugen im Baudienst, erfolgte die

Betankung auch an abgelegenen Stellen. Dann konnte man nicht mit Leitern

arbeiten.

Das führte zu ausgeglichenen

Verhältnissen bei den

Luftdrücken. Es konnte bei der Entnahme des

Treibstoffes kein Unterdruck entstehen. Eine Lösung, die bei Fahrzeugen

mit Verbrennungs-motor üblich war. Dies galt jedoch nicht für die Kennzeichnung der Einfüllstelle. Während der Deckel zum Behälter in einer gewöhnlichen Farbe gehalten war, wurde rund um das im Rahmen vorhandene Loch ein rosa eingefärbter Ring angebracht. Dieser war jedoch nur bei

Lokomotiven der

Schweizerischen Bundesbahnen SBB und damit auch hier, vorhanden. Die

unge-wöhnliche Farbe war dabei aus den entsprechenden Schemen der älteren

Baureihen übernommen worden. Es wird Zeit, dass wir mit der Befüllung des Behälters beginnen. Dazu öffnen wir auf einer Seite der Lokomotive den Einfüll-stutzen. Damit konnte die Triebstoffleitung der Tankanlage in das Loch gesteckt werden. Es war daher eine Befüllung vorhanden, die den

Massnahmen entsprach, wie sie auf der Strasse verwendet wurden. So konnte

zumindest theoretisch die

Lokomotive an der gleichen Tank-stelle, wie die

Autos, ihren

Treibstoff auffüllen. Bei der Wahl des zu benutzenden

Treibstoffes war

jedoch keine grosse Auswahl vorhanden. Zugeführt wurde normaler

Diesel.

Dieser Triebstoff unterschied sich nicht von den auf der Strasse

eingesetzten Produkten. Somit mussten auch die Schweizerischen

Bundesbahnen SBB die in der Schweiz auf Treibstoffen erhobenen Steuern

bezahlen. Das vergleichbare

Heizöl extraleicht, war jedoch, wie auf der

Strasse nicht zugelassen.

Um zu verhindern, dass zu viel

Treibstoff eingefüllt wurde, war am

Tank eine Anzeige vorhanden. Diese gab mit Hilfe eines Schwimmers an, wie

gross der Vorrat im Behälter ist. Genauere Angaben zur Füllmenge gab es

nur im

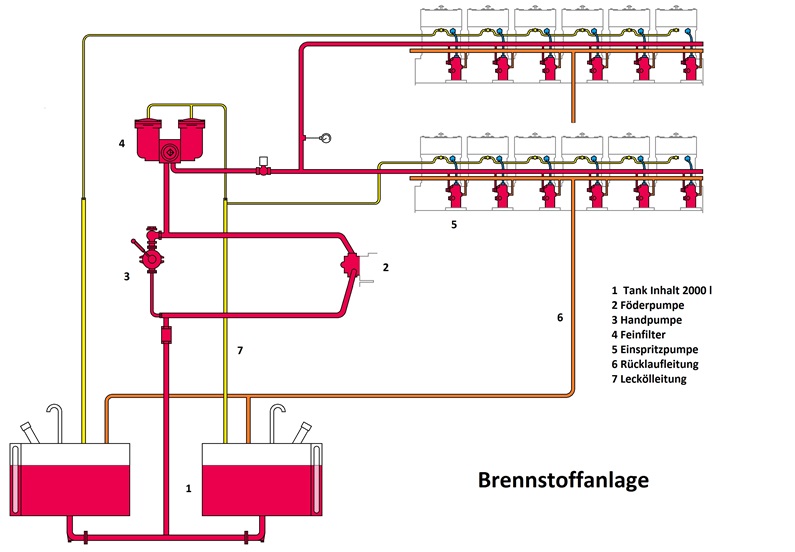

Führerstand. Das im Treibstoffbehälter vorhandene Dieselöl musste dem Motor zugeführt werden. Dazu war eine Förderpumpe vorhanden, die den Treibstoff dem Tank entnahm. Damit keine Verunreinigungen, die durch die

Einfüllstutzen leicht in den Behälter gelangen konnten, in die Leitung

gerieten, war ein einfacher

Filter eingebaut worden. Gerade diese

Ver-schmutzungen waren der Grund, warum der

Tank nicht zu weit entleert

werden durfte. Mit Hilfe der

Förderpumpe wurde der

Treibstoff zum

Dieselmotor gebracht. Ausser der erwähnten Reinigung, gab es jedoch keine

weitere Aufbereitung des

Diesels. Dieser konnte jedoch an sehr kalten

Tagen den

Filter verstopfen, weil Paraffin ausgeschieden wurde. Um dies zu

verhindern, wurde das

Dieselöl mit Zusatzstoffen durchmischt. Daher musste

der Treibstoff auch nicht mit der

Vorheizanlage erwärmt werden. Das Ziel des von der

Förderpumpe zugeführten

Diesels

war die

Einspritzpumpe. Da diese jedoch nur den für die Verbrennung

benötigten

Treibstoff bezog, kam es in der Leitung zu einem Rückstau.

Damit dieser nicht die Zufuhr behinderte, wurde zu viel beförderter Diesel

wieder über eine Rücklaufleitung in den

Tank geführt. Das beim heissen

Motor erwärmte

Dieselöl sorgte so dafür, dass der Vorrat mit der Zeit auch

erwärmt wurde. Mit der

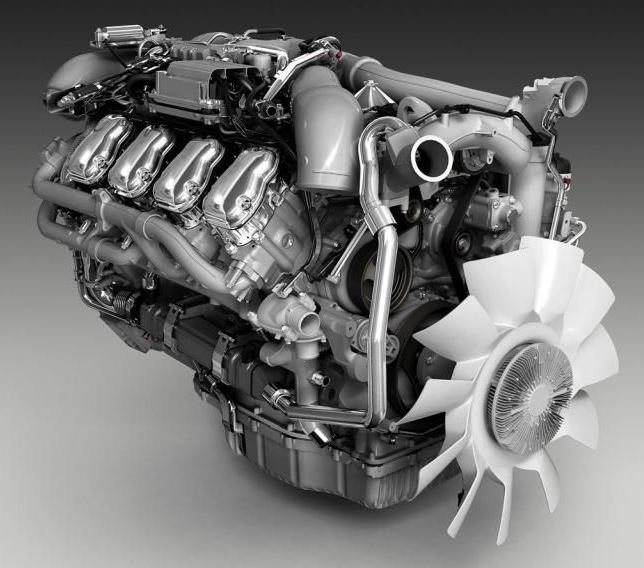

Einspritzpumpe wurde der

Treibstoff mit hohem

Druck der

Einspritzdüse zugeführt. Das erfolgte auch, wenn diese kein

Dieselöl benötigte. Die Zuführung in den Verbrennungsraum erfolgte durch

die Motorsteuerung genau in dem Zeitpunkt, wenn die Explosion erfolgen

sollte. Dabei entzündete sich der Treibstoff mit der dort enthaltenen

Ladeluft. Wir haben die Zufuhr des

Diesels abgeschlossen und können uns

nun der Luft zuwenden. Die für die Verbrennung benötigte Luft, wurde über

seitliche

Lüftungsgitter in den Innenraum des

Vorbaus und dort sofort in

eine geschlossene Leitung geleitet. Es fand daher keine Beruhigung der

Verbrennungsluft statt. Jedoch war diese Massnahme hier nicht

erforderlich, weil die Luft regelrecht angesaugt wurde. Trotzdem konnte

sie nicht einfach in die Leitung geführt werden, denn die normale Luft war

mit Tieren und Schwebeteilen durchsetzt.

Diese wurde für diesen

Zweck entwickelt. Die Sauberkeit und damit die

Reinig-ungsfähigkeit der

Luftfilter wurden zudem durch das eingebaute

Diagnosesystem der Lokomotive überwacht. Nach der Reinigung im Luftfilter wurde die Luft dem Abgasturbolader zugeführt. Dabei wurden auf der Lokomotive zwei Turbolader verbaut. Jeder versorgte eine Reihe der Zylinder mit der notwendigen Verbrennungsluft. Da

mit dem Turbinenrad des Turbos eine Verdichtung der Luft erfolgte, erhöhte

sich der Anteil des Sauerstoffes. Damit konnte die Verbrennung verbessert

werden. Das wiederum sorgte für eine gute Ausnutzung des

Treibstoffes. Der grosse Nachteil dieser Verdichtung war jedoch, dass die Ladeluft stark erhitzt wurde. Dabei wurde die Luftfeuchtigkeit ausgeschieden und durch die sehr hohen Werte bei der Temperatur unverzüglich verdampft. Das führte dazu, dass dieses Wasser zu keinem

Problem führte, denn der so ent-standene

Heissdampf unterstützte sogar die

Verbrennung. Ein Effekt, den man schon bei den Dampflokomotiven mit Erfolg

nutzte. Trotzdem durfte die Ladeluft auch nicht zu heiss sein. In diesem Fall käme es im Motor zu fehlerhaften Zündungen. Diese wiederum würden zu einer schlechten Verbrennung führen. Die Folge wäre eine geringere Leistung des Dieselmotors. Ein Effekt, den man natürlich

vermeiden wollte. Aus diesem Grund wurde die vom

Abgasturbolader

gelieferte Diese Ladeluftkühler kühlten die Luft mit Hilfe des Kühlwassers im Kreislauf mit niederen Temperaturen über einen Wärmetauscher wieder ab. Das hatte jedoch zur Folge, dass der Ladedruck gemildert wurde. Da dieser Effekt bei

der Konstruktion bekannt war, wurde im

Turbolader ein höherer Druck als

effektiv erforderlich erzeugt. Somit war nach der

Kühlung optimal

aufbereitete Der Motor arbeitete mit vier Schritten. Dabei begann

jeder Umlauf mit dem sich am oberen Totpunkt befindlichen

Kolben. In dem

Moment, wo dieser wieder nach unten lief, wurden die

Einlassventile

geöffnet. Über diese strömte nun die vorher erzeugte

Kurz bevor der

Kolben jedoch am oberen Totpunkt

angelangt war, wurde durch die Steuerung des Motors die

Einspritzdüse

geöffnet. So gelangte nun auch der

Treibstoff zur heissen Luft. Die

Temperatur war so hoch, dass das

Dieselöl sich automatisch selber

entzündete. Es wurde somit keine externe Zündung benötigt, was ein Merkmal

dieser Motoren war. Jetzt setzte nun auch der dritte Takt ein und das war

jener, der die Arbeit verrichtete. Durch die Verbrennung des

Dieselöls vergrösserte sich

das Volumen wieder und der

Kolben wurde mit grosser Kraft nach unten

gedrückt. Auch wenn hier etwas gemildert von einer Verbrennung gesprochen

wird, es war eine explosionsartige Entzündung. Wie bei solchen Effekten

üblich, wurde die Luft ausgedehnt. Da der

Zylinder verschlossen war,

konnte dieses Volumen nur geschaffen werden, wenn der Kolben nach unten

gedrückt wurde.

War

dies der Fall, wurden die

Auslassventile geschlossen und mit dem Öffnen

der

Einlassventile begann der beschriebene Vorgang erneut mit dem ersten

Takt. Der beschriebene Vorgang wiederholte sich immer wieder. Dabei wurden die Ventile und die Einspritzdüse durch den Motor selber ge-regelt. In der Folge lief der Motor, bis er keinen Treibstoff mehr zur Verfügung hatte. Diesen Effekt nutzte man um den Motor

abzustellen, denn ohne

Dieselöl lief der Motor nicht. Die Drehung des

Anlassers war auch nur not-wendig, damit mit beim dritten Takt eine

Verbrennung erfolgen konnte. Die, durch die Verbrennung des Dieselöls entstandenen, Abgase wurden nach den Auslassventilen in einem Rohr gesammelt. Dabei hatte jede Reihe Zylinder eine eigene Leitung erhalten, so dass nun zwei Abgas-rohre vorhanden waren. Dieses Rohr wurde lediglich

mit dem zweiten Turbinenrad des

Abgas-turboladers verbunden. Dort sorgten

die

Abgase dafür, dass die Nach den

Turboladern wurden die

Abgase der beiden

Zylinderreihen schliesslich in einem gemeinsamen Rohr gesammelt und dem

Abgasschalldämpfer zugeführt. Da dieses Rohr nun stark erwärmt wurde, war

es mit einer

Kühlung versehen worden. Dabei benutzte man das

Kühlwasser,

das mit den niederen Temperaturen arbeitete. Nebeneffekt war, dass dadurch

auch die heissen Abgase etwas abgekühlt wurden. Wie wichtig das war,

erfahren wir später. Im Abgasschalldämpfer wurden die durch die

Explosionen sehr unruhigen

Abgase beruhigt. Sie müssen wissen, dass diese

stark angeregten Luftmoleküle den Lärm erzeugten. Durch den

Schalldämpfer

wurden sie so beruhigt, dass der Lärm verringert werden konnte. Dazu

benutzte man verschiedene Massnahmen, die in dem Bauteil enthalten waren.

Der Abgasschalldämpfer funktionierte so optimal, was zur ruhigen

Lokomotive beitragen sollte.

Daher wurden auch die in den

Abgasen enthaltenen Russpartikel

über dem

Führerhaus

in die Umwelt entlassen und gelabgten so nicht in den

Führerraum. Mit einer optimalen Verbrennung war jedoch deren

Anteil bei der Verbrennung so gering, dass die Abgase nur sehr leicht

verfärbt wurden. Der schwarze Rauch war nicht mehr vorhanden. Dieser

war insbesondere bei älteren Baureihen immer wieder ein Problem. Dabei

entstand dort dieser Rauch nur, wenn die Verbrennung nicht optimal war.

Durch die bei diesem Motor vorhandenen Lösungen wurde eine optimale

Verbrennung angestrebt. Das führte zu einem geringeren Anteil beim Russ.

Trotzdem auch bei der Reihe Am 841 war dieser noch vorhanden. Der auf dem Vorbau aufgebaute Kamin war farblich nicht behandelt worden. Durch die Kühlung der Abgase wurde das Metall jedoch nicht so strak erhitzt, dass es rosten konnte. Daher wirkte der Kamin lange Zeit in seinem silbergrauen Farbton als sauber. Nur im Bereich

der

Abgase konnte man den enthaltenen Russ an der schwarzen Färbung

erkennen. Doch die Position des

Kamins war auch ein grosses Problem für

die Anlagen. Weil die

Abgase mit hohem Druck ausgestossen wurden,

gelangten sie über die

Lokomotive. In der Schweiz befand sich dort jedoch

die

Fahrleitung. Das dort verwendete Kupfer war jedoch sehr anfällig auf

zu grosse Hitze. Dank der

Kühlung der Abgase, konnte wirksam verhindert

werden, dass durch die

Diesellokomotive der

Fahrdraht beschädigt wurde.

Die Maschine konnte daher auch in langsamer Fahrt eingesetzt werden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2022 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Wir beginnen die Betrachtung der Betriebsstoffe mit

dem

Wir beginnen die Betrachtung der Betriebsstoffe mit

dem

Die erwähnten

Die erwähnten

Um einen komplett leeren

Um einen komplett leeren

Gerade auf Baustellen konnte die

Gerade auf Baustellen konnte die

Wenn der

Wenn der

Beim vierten Takt lief der

Beim vierten Takt lief der

Danach gelangten die

Danach gelangten die