|

Der Dieselmotor |

|||

| Navigation durch das Thema | |||

|

Die Betrachtung des thermischen Teils der

Lokomotive, zeigt eine spezielle Lösung für diese

Lokomotive auf. Dabei müssen wir noch einmal einen kurzen Blick in das

Pflichtenheft

werfen. Dort wurde von den Schweizerischen Bundesbahnen SBB verlangt, dass

die Lokomotive auch mit halber

Leistung

wirtschaftlich betrieben werden sollte und dass die Umschaltung auf volle

Leistung auch während dem Betrieb erfolgen sollte. Diese Halbierung der

Leistung

verlangte, dass bei der

Lokomotive zwei

Dieselmotoren

eingebaut werden mussten. Damit haben wir eine Maschine mit mehreren

Motoren erhalten. Diese Lösungen wurden in jener Zeit in erster Linie

angewendet um die Leistung zu erhöhen. Mit der Idee, dass die Lokomotive

auch mit halber Leistung eingesetzt werden sollte, waren die

Schweizerischen Bundesbahnen SBB den anderen Bahnen weit voraus. Die beiden

Dieselmotoren

arbeiteten deshalb vollständig unabhängig und konnten so nach belieben zu-

oder abgeschaltet werden. So konnte, wenn die

Lokomotive nur im Bereich der Teillasten arbeitete, ein

Dieselmotor einfach abgestellt werden. Die Lokomotive funktionierte normal

weiter, hatte jedoch nur noch die halbe

Leistung

zur Verfügung. Für uns bedeutet dies jedoch, dass wir uns auf die

Betrachtung eines Motors beschränken können.

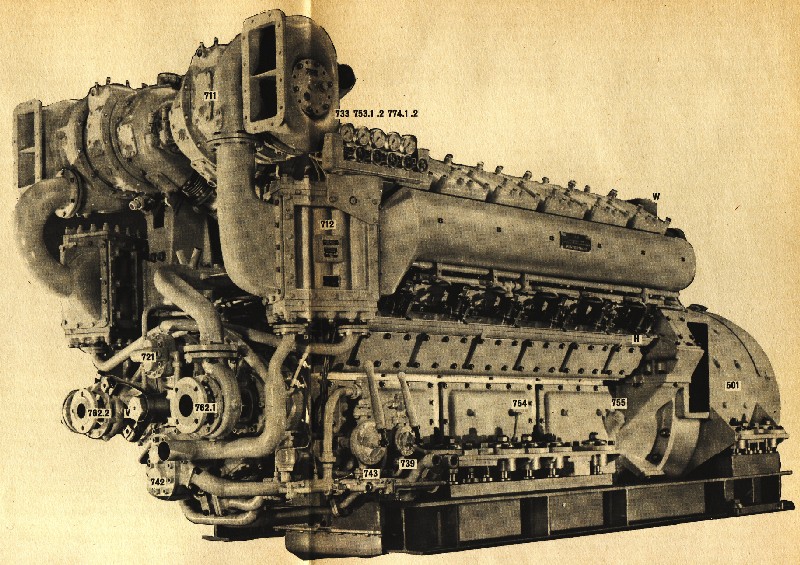

Die in der

Lokomotive eingebauten Motoren waren vom Typ 6LDA25. Dabei

enthielt, wie wir gleich erfahren werden, die Typenbezeichnung alle

wich-tigen Angaben zum Motor und wurde nicht künst-lich generiert. Der langsam laufende Dieselmotor mit Aufladung (LDA) hatte sechs Zylinder, die in Reihe angeordnet wurden. Der Durchmesser der Bohrung eines Zylin-ders betrug 250 mm. Die Hubhöhe des Kolbens wurde mit 320 mm angegeben Damit lässt sich der

Hubraum

eines

Zylinders

be-rechnen. Das Ergebnis ergibt dabei die zweite Zahl. Das heisst, es war

pro Zylinder ein Hubraum von 15.7 Litern vorhanden. Wir haben damit die

Be-zeichnung des Motors bereits aufgeschlüsselt. Wie es die Bezeichnung schon durchblicken

liess, handelte es sich um einen Motor, der eine maximale Drehzahl von 850

Umdrehungen in der Minute hatte. Im Bereich von 470 bis 850 Umdrehungen

arbeitete der Motor optimal. Damit lag der Wert deutlich unter den Werten,

die auch bei vergleichbaren

Lokomotiven üblich waren. Selbst bei den Schweizerischen

Bundesbahnen SBB sollte dieser tiefe Wert nicht mehr erreicht werden. Dieser

Dieselmotor

konnte eine maximale

Leistung

von 625 kW erzeugen. Für beide Motoren der Lokomotive ergab das eine

Leistung von 1 250 kW. Die Forderung des

Pflichtenheftes

wurde daher direkt umgesetzt. Um einen Vergleich zu erhalten, müsste man

die beiden Motoren mit einem Modell, das zwölf

Zylinder

hatte vergleichen. Da jedoch in einem einzigen Motor andere Bedingungen

vorliegen, würde das ein falsches Ergebnis ergeben.

Der in den

Zylinder

eingespritzte

Treibstoff

ent-zündete sich in der Folge explosionsartig und ver-brannte. Es ist

deshalb wichtig, wenn wir die Zufuhr der Betriebsmittel etwas genauer

ansehen. Dabei beginne ich mit dem Treibstoff, der im

Tank

mitge-führt wurde. Der im Tank gelagerte Vorrat von Treibstoff konnte an einer Anzeige abgelesen werden. So musste die Lokomotive regelmässig Treibstoff nachfüllen, je-doch reichte der Vorrat von 3 000 Litern durchaus für eine normale Tagesleistung. Die tiefe Montage des Behälters war nötig,

damit er mit wenig Aufwand vom Boden aus mit frischem

Treibstoff

befüllt werden konnte. Diese Bauweise hatte sich grundsätzlich bei allen

Diesellokomotiven

durchgesetzt. Im

Tank

eingefüllt wurde normales

Dieselöl,

das dem

Heizöl

extraleicht entsprach. Da es sich bei der

Lokomotive jedoch um ein Fahrzeug handelte, musste auf dem

Treibstoff

die in der Schweiz obligatorische Verkehrssteuer bezahlt werden. Diese vom

Staat erhobene Steuer musste auch von den staatlich organisierten

Schweizerischen Bundesbahnen SBB entrichtet werden! Daher durfte nur

Dieselöl im Tank eingefüllt werden. Der in diesem

Tank

gelagerte

Treibstoff

musste schliesslich zum höher montierten

Dieselmotor

geführt werden. Diese Aufgabe übernahm eine

Förderpumpe. Sie zog im Tank

das

Dieselöl

mit Hilfe von Unterdruck durch einen Treibstofffilter an. Dieser

Filter

war nötig, um das Dieselöl vor groben Verunreinigungen, wie versehentlich

in den Tank gefallen Schmutz zu befreien. So war der Treibstoff sauber und

konnte den Motoren zugeführt werden.

Damit erreichte das

Dieselöl

eine für die Verbrennung bessere Temperatur. Gerade bei kalten Tagen war

der Start nicht sehr leicht, auch wenn die

Lokomotive aus anderen Gründen grundsätzlich vorgeheizt

wurde. Die dabei von der Pumpe geförderte Menge war konstant und konnte nicht reguliert werden. Die geförderte Menge lag somit immer höher, als der Verbrauch des Diesel-motors betrug. Der dadurch immer reichlich gefüllte

Hilfstank wurde mit einer

Rücklaufleitung

mit dem

Tank

verbunden. So konnte überzähliger

Treibstoff

wieder in den Tank zurückgeführt werden. Dabei handelte es sich jedoch um

erwärmtes

Dieselöl. Nebeneffekt dieser

Rücklaufleitung

war, dass der

Treibstoff

im

Tank

dadurch leicht erwärmt wurde. Besonders im Winter war das ein grosser

Vorteil, da kalter

Diesel

über eine schlechtere Verbrennung verfügte, als warmer. Eine direkte

Vorheizung des

Kraftstoffes

war jedoch nicht vorhanden, so dass im Winter spezielle Zusätze dem

Dieselöl

beigemischt werden musste. Im Betrieb verhinderte andere Probleme, dass

der Diesel zu kalt werden konnte.

So konnte die Zufuhr von Brennstoff in den

Verbrennungsraum optimal reguliert werden. Der in der

Einspritzpumpe

behandelte

Treibstoff

wurde nur noch der

Einspritzdüse

und somit dem Verbrennungsraum zugeführt. Die Luft für die Verbrennung wurde von aussen durch die Lüftungsgitter vor dem Führerhaus in den Maschinenraum gezogen und dort beruhigt. Danach gelangte sie durch Unterdruck und einen Staubfilter in das Luftleitungssystem des Dieselmotors. Der Unterdruck in der Leitung wurde vom

Abgasturbolader

erzeugt. Wegen der tie-fen Drehzahlen war zudem das bei

Dieselmotoren

mit Turbo immer wieder ge-fürchtete Turboloch nicht so sehr spürbar. Daher sprachen wir vorher auch von einem aufgeladenen Dieselmotor. Gerade die Firma Sulzer konnte bei diesen Geräten auf eine grosse Erfahrung zurückblicken, denn schliesslich wurden diese Abgasturbolader seinerzeit in den Hallen der Firma Sulzer erfunden. Bei

Lokomotiven der damaligen Zeit waren jedoch dank den

Turboladern

die ho-hen

Leistungen

bei vergleichsweise kleinen

Dieselmotoren

erst ermöglicht worden. Die so entstandene Ladeluft, die durch den Druckanstieg zusätzlich noch erwärmt wurde, besass einen grösseren Anteil an Sauerstoff, was der Verbrennung förderlich war. Eine weitere Aufbereitung der

Verbrennungsluft, wie zum Beispiel eine

Ladeluft-kühlung,

gab es auf der

Lokomotive nicht mehr. Daher war ein einfacher

aufge-ladener

Dieselmotor

eingebaut worden, der einen zuverlässigen Betrieb der Loko-motive über

eine längere Zeit zusicherte. Gestartet wurde der Dieselmotor ab einer Batterie und mit dem Hauptgenerator. Dieser arbeitete in diesem Moment als Motor und versetzte nur die Kurbelwelle in Bewegung. Dadurch wurde auch die Nockenwelle in Bewegung versetzt. So wurde die Verdichtung der Luft

eingeleitet und im richtigen Moment der

Treibstoff

eingespritzt. Dieser entzündete sich an der heissen Luft und der

Dieselmotor

nahm seine Arbeit nach kurzer Zeit auf. Gearbeitet wurde mit dem Viertaktsystem, so

dass der

Zylinder

zuerst die

Ladeluft

in den Verbrennungsraum zogen. Diese wurde anschliessend verdichtet und

stark erhitzt. Der

Treibstoff

konnte nun eingespritzt werden. Es kam beim dritten Takt zur Verbrennung.

Durch die Vergrösserung des Volumens wurde der

Kolben

nach unten gedrückt und so die

Kurbelwelle

in Bewegung versetzt. Zum Schluss wurden die

Abgase

noch ausgestossen.

Da man nun keinen direkten Eingriff auf die

Steuerung des Motors mehr hatte, konnte dieser nur mit zwei Methoden

abgestellt werden. Da sich aber die Lösung mit dem Verschliessen des

Abgasrohres in dieser Leistungsklasse nicht als praktikabel erwies, musste

man hier die Lösung mit den

Einspritzpumpen

wählen. Eine Lösung, die auch schonender für den

Dieselmotor

war und so eigentlich bei den meisten

Lokomotiven angewendet wurde. Die

Einspritzpumpen

wurden einfach gesperrt und unterliessen somit die Zufuhr von

Treibstoff.

Dadurch konnte nach dem zweiten Takt keine Zündung mehr erfolgen. Der

Motor stellte aus Mangel an

Dieselöl

den Betrieb ein und blieb stehen. Die Steuerung regelte, wann welcher der

beiden

Dieselmotoren

arbeitete. Wobei eine manuelle Regelung vorhanden war. Der Betrieb konnte

so schnell und einfach angepasst werden. Die bei der Verbrennung im Verbrennungsraum

entstandenen heissen

Abgase

wurden gesammelt und in einem gemeinsamen Rohr abgeführt. Bevor die Abgase

jedoch aus der

Lokomotive geführt wurden, mussten sie selber noch Arbeit

leisten. Die Abgase wurden dabei durch die Schaufelräder des

Abgasturboladers

geschickt und versetzten dieses in Bewegung. Dadurch konnte der

Turbolader

die Verbrennungsluft mit dem verbundenen Schaufelrad verdichten und es

entstand ein Kreislauf.

Dabei wurden die

Abgase

einem Rohr zugeführt und entlang der Mittelsäule der

Frontwand,

auf das Dach des

Führerhauses

geführt. Dort entliess man bei den vier

Prototypen

die Abgase ins Freie. Daher waren bei dieser

Lokomotive zwei

Auspuffe

vorhanden. Eine Dämpfung der Geräusche in den

Abgasen

fand jedoch nicht mehr statt. Durch die niedere Drehzahl waren diese eher

von einem tiefen Ton, der nicht so störend wahrgenommen wurde. Die

Lokomotive brummte daher mächtig, wenn sie an der Arbeit

war. Obwohl es ein gemütliches Brummen und knurren war, es war ein extrem

lautes Geräusch. Die Beschwerden der Anwohner führten daher dazu, dass man

die Serie veränderte. Bei der Serie wurden die

Abgase

daher nicht direkt in die Umwelt entlassen. Sie gelangten in eine auf dem

Dach aufgesetzt Blechkiste. Darin erfolgte eine Beruhigung der Abgase.

Diese Abgasschalldämpfer waren für jeden Motor separat ausgeführt worden.

Von der Seite her war die Trennung daher gut zu erkennen. Jedoch führte

das dazu, dass der Hohlraum verhältnismässig gering ausgefallen und so nur

eine mässige Dämpfung erfolgte. Die so etwas beruhigten

Abgase

gelangten anschliessend durch eine Öffnung ins Freie und verliessen so die

Lokomotive. Trotz dem

Schalldämpfer

blieben auch die Lokomotiven der Serie relativ laut. Eine Lokomotive der

Baureihe Bm 6/6 unter Volllast hörte man daher schon von weit her. Das

durchdringende tiefe brummende und knurrende Geräusch war daher weit zu

hören und ging, wie man so schön sagt, durch Mark und Bein.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Geliefert

wurden die Motoren für die

Geliefert

wurden die Motoren für die

Für

den Betrieb dieses

Für

den Betrieb dieses

Die

so in die Kraftstoffleitung gelangte Flüssigkeit wurde durch die Pumpe

einem am

Die

so in die Kraftstoffleitung gelangte Flüssigkeit wurde durch die Pumpe

einem am

Die

Die

Die

Steuerung der

Die

Steuerung der

Bisher

gab es bei den

Bisher

gab es bei den