|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Die für die pneumatischen

Bremsen

und andere Verbraucher notwendige

Druckluft

wurde in einem

Kompressor

hergestellt. Es wurde dazu ein Rotationskompressor verwendet der

elektrisch von den

Hilfsbetrieben

der

Lokomotive angetrieben wurde. Diese Lösung erlaubte die

Verwendung der auf den anderen Lokomotiven vorhandenen Modelle. Daher

achtete man auch hier auf eine möglichst geringe Anzahl von

Baugruppen.

Dadurch wurde verhindert, dass zu viel

Wasser in die Leitungen gelangen konnte. Jedoch musste der

Wasser-abscheider

in regelmässigen Abständen entleert werden, da er sonst seine Funktion

nicht mehr wahrnehmen konnte. Letztlich gelangte die so geschöpfte Luft in die Hauptluftbehälter. Dort wurde die Luft gespeichert. Da-durch stieg der Druck im Leitungssystem an und es ent-stand Druckluft. Ein Überdruckventil beschränkte daher den maximalen Druck in der Leitung auf einen Wert von acht bar. Wobei das Ventil etwas höher eingestellt wurde. Damit dieser Regeldruck gehalten werden

konnte. Somit hatte die Maschine einen üblichen Druck erhalten. Die Druckluft in den Hauptluftbehältern konnte mit beid-seitig vorhandenen Absperrhähnen eingeschlossen und so gespeichert werden. Dadurch war der Vorrat von

Druckluft

auch über längere Zeit verfügbar. Das war eigentlich speziell, denn im

Gegensatz zu den elektrischen

Lokomotiven konnte man die Reihe Bm 6/6 auch ohne Druckluft

in Betrieb nehmen. Daher fehlte hier auch die von den anderen

Lokomotiven her bekannte

Handluftpumpe. Von den

Hauptluftbehältern

gelangte die

Druckluft

in die

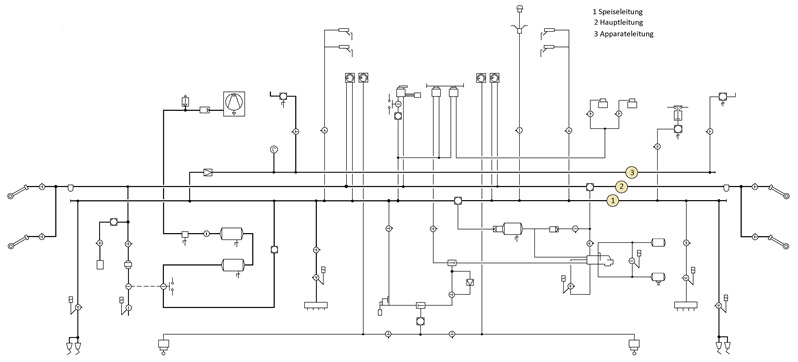

Speiseleitung.

Diese wurde mit einem Druck zwischen sechs und acht

bar

betrieben. An der Speiseleitung waren die meisten Verbraucher der

Lokomotive und die anschliessend erklärte

Apparateleitung

angeschlossen worden. Jedoch stand die Speiseleitung nicht an den

Stossbalken

zu Verfügung, so dass es eine nur auf die

Lokomotive beschränkte Leitung war.

Es waren daher die Schaltelemente der

elektrischen Ausrüstung. Einziges Bauteil der pneumatischen

Ausrüstung, das hier angeschlossen wurde, war ein Manometer, das den

Druck in dieser Leitung an-zeigte. Damit kehren wir wieder zur Speiseleitung zurück. An dieser Leitung waren neben den Bremsên nicht viele Verbraucher angeschlossen worden. Dazu gehörte neben der

Spurkranzschmierung

auch die

Sandstreueinrichtung,

die von der Fahrrichtung abhängig aktiviert wurde. Diese Einrichtung

blies mit Hilfe der

Druckluft

Quarzsand,

der in einem Behälter in der

Lokomotivbrücke

mitgeführt wurde, Sand durch eine Leitung vor die

Räder. Somit können wir die Verbraucher der

Druckluft

bereits wieder abschliessen und uns nun dem Hauptverbraucher der

Druckluft zuwenden. Die Rede ist von den pneumatischen

Bremsen

der

Lokomotive. Je nach Aufbau der Bremse wurde die Druckluft

von der

Speiseleitung

direkt oder indirekt zu den

Bremszylindern

geführt. Somit gab es hier kaum Unterschiede zu den anderen

Lokomotiven der Schweizerischen Bundesbahnen SBB. Auf der

Lokomotive wurden nicht weniger als drei

Bremssysteme eingebaut. Dabei beginnen wir deren Betrachtung mit der

einfachsten Version. Diese

Bremse war die Schleuderbremse. Diese wirkte

mit einem Druck von 0.8

bar

und verhinderte so, dass die

Triebachsen

unkontrolliert durchdrehen konnten. Bedient wurde diese einfache Bremse

mit einem Druckknopf. Dadurch erfolgte der Druckaufbau im

Bremszylinder

sehr schnell.

Durch die feine Regulierung

dieser

Bremse, wurde sie im

Rangierdienst bevorzugt verwendet. Daher kam

auch die Bezeichnung dieser direkten Brem-se, die nur auf die

Lokomotive

wirkte. Somit kommen wir zum dritten und letzten Bremssystem der Lokomotive. Diese Bremse war als Sicherheits-bremse ausgeführt worden und sie wirkte auch auf den angehängten Zug. Diese als

automatische Bremse

be-zeichnete

Bremseinrichtung stammte aus dem Hause Oerlikon

Bremsen. Diese

indirekte Bremse arbeitete mit einer als

Hauptleitung bezeichneten

Bremsleitung, die mit einem Druck von fünf

bar

betrieben wurde. Die

Hauptleitung der

automatischen Bremse wurde zu

den beiden

Stossbalken geführt und stand daher auch den angehängten Wagen

zur Verfügung. Dabei wurden auf jeder Seite zwei identische

Luftschläuche

mit den erforderlichen

Absperrhahnen eingebaut. Damit bei den nicht

benutzten

Kupplungen kein Schmutz in die Leitung gelangen konnte, wurde

die Kupplungen in speziellen an der

Lokomotivbrücke befestigten

Halterungen abgelegt. Da bei der

automatischen Bremse eine Bremsung durch

den Druckabfall in der

Hauptleitung eingeleitet wurde, konnte der

Bremszylinder nicht direkt angeschlossen werden. Daher musste ein

Steuerventil verwendet werden. Dieses Ventil stammte aus dem Hause

Oerlikon Bremsen und war vom Typ LSt 1. Somit konnte man auch hier

Bremsventile von anderen

Lokomotiven verwenden, was die Vorhaltung von

Ersatzteilen vereinfachte.

Auf den Einbau einer

R-Bremse, wie sie bei anderen

Baureihen verwendet wurde, verzichtet man jedoch. Das war kein Problem, da

die

Höchstgeschwindigkeit der

Lokomotive mit 75 km/h für die R-Bremse zu

gering war. Auch bei der indirekten Bremse war ein maximaler Druck im Bremszylinder von 3.9 bar möglich. Dabei war der Wert mit der Rangierbremse identisch, so dass die Bremsgewichte der automatischen Bremse auch mit der Rangierbremse erreicht werden konnten. Ein

Wechselventil sorgte dabei dafür, dass immer die stärker wirkende

Bremse

auf den

Bremszylinder wirkte. So war die

Lokomotive optimal abgebremst

worden. Bei der

Bremsrechnung wurde für die

P-Bremse ein

maximales

Bremsgewicht von 85 Tonnen angegeben. Damit wurde ein mit 80

Prozent ansprechendes

Bremsverhältnis erreicht. Bei der

G-Bremse, die eine

längere Ansprechzeit hatte, wurde jedoch ein Bremsgewicht von 75 Tonnen

angenommen. Dadurch sank das Bremsverhältnis auf 70 Prozent. Wobei auch

jetzt noch ein gutes Verhältnis erreicht wurde, so dass die

Lokomotive

eine gute

Bremse besass. Die mechanischen Bremsen der Lokomotive wurden in zwei Bereiche aufgeteilt, die jeweils mit der Druckluft von den Bremssystemen versorgt wurden. Dabei unterteilte man die Anlage auf die beiden Drehgestelle. Dabei wurden die mit einer einzigen Aufnahme

identisch ausgeführt. In der Folge betrachten wir die Einrichtung beim

Drehgestell eins. Wo nichts Anderes erwähnt wird, gelten die Hinweise auch

für das zweite Drehgestell.

Wurde die

Druckluft wieder aus dem

Zylinder

abge-lassen, sorgte eine Rückholfeder dafür, dass die

Brems-klötze auch

wieder von den

Laufflächen gelöst wurden. Trotz der

Feder, durfte man

nicht von einer

Feder-speicherbremse sprechen. Das am Bremszylinder angeschlossene Bremsgestänge wandelte die Bewegung des Kolbens so um, dass die Bremsbeläge der Klotzbremse gegen die Lauffläche des Rades gepresst wurden. Dadurch wurde

die Reibung erhöht und eine Ver-zögerung des Fahrzeuges eingeleitet. Da die

Brems-sohlen dabei abgenutzt wurden, musste das

Bremsge-stänge an die

Abnutzung derselben angepasst werden. Dazu war ein

Gestängesteller

vorhanden. Es wurde ein automatischer

Bremsgestängesteller der

Marke Stopex verwendet. Dieser

Gestängesteller stellte sich je nach

Abnutzung der

Bremssohlen automatisch nach. So wurde eine gleichbleibende

Bremskraft erreicht und das Gestänge musste nicht mehr im Unterhalt

nachgestellt werden. Um dem Stopex wieder zu lösen, war jedoch eine

manuelle Handlung erforderlich. Dies war jedoch nur nötig, wenn

Bremsklötze ersetzt werden mussten. Abgebremst wurde die

Lokomotive mit einer

modifizierten

Klotzbremse. Diese bestand pro

Rad aus zwei von beiden

Seiten auf die

Lauffläche wirkenden

Bremsklötzen. Hier kamen jedoch keine

eigentlichen Bremsklötze mehr zur Anwendung. Vielmehr baute man spezielle

Sohlenhalter ein, die mit zwei

Bremssohlen als Verschleissteil bestückt

wurden. Somit wurde jedes Rad insgesamt mit vier Bremssohlen aus Grauguss

abgebremst. Nur am

Bremsgestänge des

Drehgestells eins

angeschlossen wurde die im

Führerstand bedienbare

Handbremse. Diese wirkte

aus dem Führerstand heraus auf das Bremsgestänge und sie konnte auf

einfache Weise arretiert werden. Daher wurde diese Handbremse auch als

Feststellbremse und somit zum Sichern der

Lokomotive verwendet. Damit war

eine von der

Druckluftbremse unabhängige

Lösung auf der Lokomotive vorhanden. Die

Verbindungen zwischen der Bremskurbel und dem

Bremsgestänge erfolgte über einen Kettenzug. Diese

Bremse hatte jedoch den

Nachteil, dass die

Lokomotive ein schlechtes Handbremsgewicht erhalten

hatte. Daher wurde für die

Handbremse nur 15 Tonnen angegeben. Das obwohl

sämtliche

Bremsbeläge des

Drehgestells angelegt wurden. Für die Lokomotive

bedeutete das, dass lediglich ein

Bremsverhältnis von 14 Prozent vorhanden

war. So reichte die

Handbremse nicht aus, um die

Lokomotive von der

Druckluftbremse unabhängig in den steilsten Abschnitten des

Netzes zu sichern. In diesen Fällen musste man zur

Sicherung der

Lokomotive

Hemmschuhe verwenden. Damit diese sicher vorhanden waren,

wurden die benötigten Hemmschuhe auf der Lokomotive mitgeführt. Damit war

es möglich, die Maschine überall abzustellen, wobei in der Regel ebene

Stellen benutzt wurden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Im

Betrieb schöpfte der

Im

Betrieb schöpfte der

Die

Die

Etwas besser reguliert werden konnte die

Etwas besser reguliert werden konnte die

Dieses Steuerventil war mehrlösig und es konnte

umgestellt werden. Dabei wirkte in der Regel die

Dieses Steuerventil war mehrlösig und es konnte

umgestellt werden. Dabei wirkte in der Regel die

An der Druckluftleitung von den

An der Druckluftleitung von den