|

Schmierung und Kühlung |

|||

| Navigation durch das Thema | |||

|

Bei Verbrennungsmotoren ist die

Schmierung

und dessen

Kühlung

eine umfangreiche Sache. Die sich im inneren schnell bewegenden Teile tun

das in den meisten Fällen in

Gleitlagern.

Zudem sind wegen der grossen Hitze keine Einlagen aus Weissmetall möglich.

In der Folge musste man diese Mängel mit einer optimal arbeitenden

Schmierung eliminieren. Sie sehen, dass es sich lohnt, die Schmierung des

Dieselmotors

etwas näher zu betrachten. Die sich im

Dieselmotor

sehr schnell bewegenden Teile, wie

Kolben

und

Kurbelwelle

erzeugten grosse Reibungswerte. Ergänzt mit der Wärme wären sehr schnell

grosse Schäden entstanden. Daher war es wichtig, dass der Dieselmotor mit

einer guten und vor allem automatisch funktionierenden

Schmierung

ausgerüstet wurde. Es war schliesslich schlicht nicht möglich eine

manuelle regelmässige Nachschmierung zu verwenden.

Diese mineralischen

Öle

waren dazu ausgelegt, dass sie schmierten, Verschmutzungen aufnahmen und

eine ge-wisse kühlende Funktion aufnehmen konnten. Dadurch waren die

Schmiermittel

einer sehr hohen Belastung und auch einem Verschleiss unterworfen. Das Schmiermittel wurde in einer Ölwanne, die unter dem Motor montiert wurde, gelagert. Dabei war in dieser Wanne durchaus ein Vorrat von mehreren Litern vorhanden. Die Wanne diente dabei als Vorratsraum, in

dem sich das

Schmiermittel

beruhigen konnte. Dadurch konnten sich im

Öl

befindliche Schwebeteile auf den Boden absenken. Somit fand bereits eine

natürliche Reinigung des Schmiermittels statt. Von der

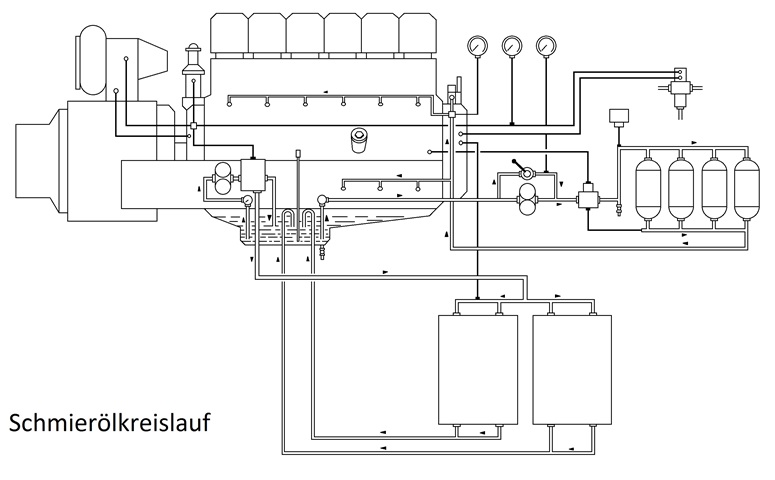

Ölwanne

wurde das

Schmiermittel

von einer mechanisch direkt vom

Dieselmotor

angetriebenen

Ölpumpe

angezogen. So sorgte der laufende Motor selber dafür, dass die wichtige

Schmierung

funktionierte. Fiel die Ölpumpe aus und der Druck des Schmiermittels sank

im Dieselmotor auf einen Wert unter 1

bar

wurde der Motor automatisch abgestellt und konnte anschliessend erst

wieder gestartet werden, wenn die Bedingungen erfüllt waren. Das von der

Ölpumpe

geförderte

Schmiermittel

gelangte zu den

Ölfiltern.

Dort wurde das

Öl

von eventuell enthaltenen Schmutzteilen befreit. Diese Teile bestanden in

erster Linie aus gelösten und mitgezogenen Ablagerungen im

Verbrennungsraum. In der Folge wurde das Schmieröl im Laufe des Betriebes

immer dunkler und nahm letztlich eine schwarze Farbe an. Daher konnte das

Schmiermittel nicht unbegrenzt verwendet werden.

Diese im Unterhalt durchgeführte Arbeit

wurde auch gleich dazu genutzt um die

Ölfilter

zu wechseln. Auch hier wurde ein Ersatz verwendet, denn eine Reinigung

dieser

Filter

war nur mit sehr viel Aufwand möglich. Die

Schmierung

von grossen Motoren hat jedoch ein Problem. Bei einem längeren Stillstand

lief das

Schmiermittel wegen der Schwerkraft in die

Ölwanne

und sammelte sich dort. Wur-de der Motor gestartet, lief dieser zuerst

trocken, denn es brauchte eine kurze Zeit, bis die Schmierung einsetzte.

In dieser kurzen Zeit entstehen somit die grössten Schäden an einem

Verbrennungsmotor. Daher musste man verhindern, dass diese Situation

eintreten konnte. Bei der Kontrolle vor dem Start des Motors musste das Personal zuerst den Ölstand kon-trollieren. Anschliessend wurde mit einer von Hand bedienten Vorschmierpumpe die Schmierung aktiviert. Diese Vorschmierung dauerte bei jedem Motor

immer etwas mehr als eine Minute und sie beförderte das

Schmiermittel an die benötigten Stellen im Motor. Dabei

wurde manuell analog zur automatischen

Schmierung

des Motors gearbeitet. Dadurch konnte das Schmieröl, bevor der

Dieselmotor

gestartet wurde, seine Aufgabe wahrnehmen. Der Dieselmotor war somit beim

Start automatisch sofort richtig geschmiert und musste die ersten

Umdrehungen nicht im ungeschmierten Zustand ausführen. Bei kürzeren Pausen

musste jedoch nicht manuell vorgeschmiert werden. Man konnte jetzt den

Motor sofort starten. Besonders wichtig war das, wenn im Teillastbereich

gearbeitet wurde. Hatte das Schmieröl seine Aufgabe erledigt,

tropfte es zusammen mit den gelösten Verschmutzungen durch die Hohlräume

im Motor wieder in die darunter montierte

Ölwanne.

So war ein einfacher aber wirksamer Ölkreislauf entstanden. Wichtige

Punkte waren dabei die

Filter

und die

Ölpumpe,

denn diese sorgte dafür, dass das

Schmiermittel wieder an seinen Einsatzort gelangte und so

die Aufgabe erneut wahrnehmen konnte. Während dem Betrieb wurde das Motorenöl

jedoch erhitzt und wurde dadurch immer dünnflüssiger. So war eine

ausreichende

Schmierung

nicht mehr gesichert, da diese auf eine gewisse Viskosität des

Schmiermittels ausgelegt wurde. War zudem noch zu wenig

Schmiermittel vorhanden fiel die Schmierung aus. In der Folge stieg die

Reibung im

Dieselmotor

an und es kam zu Schäden am Motor. Damit das nicht passierte, wurde das

Motorenöl zusätzlich gekühlt. Um das Schmieröl zu kühlen wurde eine

weitere

Ölpumpe

eingebaut. Diese förderte das

Schmiermittel direkt aus der

Ölwanne

zu einem

Kühler,

der von einem

Ventilator

belüftet wurde. Anschliessend wurde das

Öl

wieder in die Ölwanne geleitet, wo es sich mit dem restlichen Schmieröl

vermischte. Auch diese Pumpe wurde von der Steuerung des

Dieselmotors

überwacht. Fiel der Druck in der Leitung unter ein

bar,

schaltete der Motor aus. Da kaltes Schmieröl nicht gekühlt werden

musste, war ein Thermostat vorhanden. Dieser schaltete die

Ölpumpe

des Kühlkreises erst zu, wenn das

Schmiermittel eine Temperatur von 50°C überschritt. Reichte

die

Kühlung

nicht aus, wurde zum Schutz der Motor abgestellt. Die Ölkühlung war somit

auch zum Schutz des

Dieselmotors

vorhanden. Jedoch reichte deren Kühlung keineswegs um den Motor

ausreichend zu kühlen.

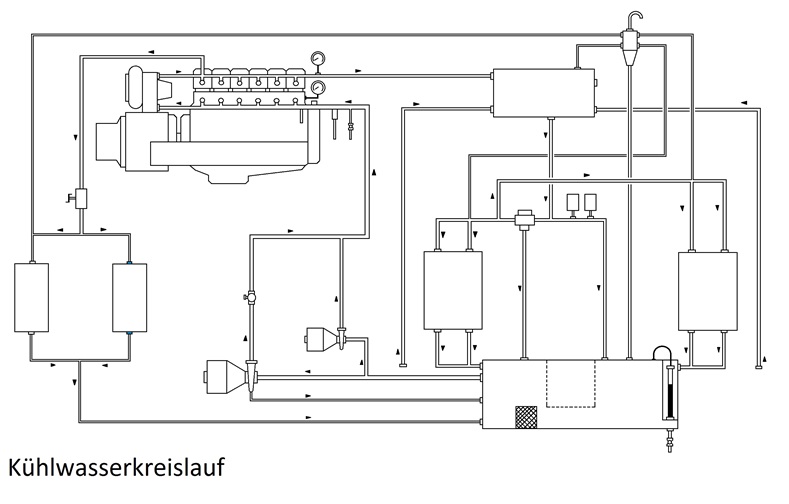

Es hatte somit im Gegensatz zu

Strassenfahrzeugen kein

Frostschutzmittel

enthalten! Das war damals bei den

Diesellokomotiven

der Schweizerischen Bundes-bahnen SBB so üblich und war dem Umweltschutz

zu verdanken. Da die Kühlkreise der beiden Dieselmotoren getrennt waren, musste im Winter darauf geachtet werden, dass beide Motoren in regelmässigen Abständen eingeschaltet wurden. Wurde das nicht gemacht, lief die

Lokomotive bei längerer Arbeit mit Teillasten Gefahr, dass

das

Kühl-wasser

im Motor gefrieren konnte. Durch die Aus-dehnung wurde der Zylinderblock

gesprengt und der Motor erlitt einen schweren Schaden. Daher hatte der Lokführer der

Kühlung

der Motoren eine grössere Beachtung zu schenken. Damit bei der im Freien

abgestellten

Lokomotive das

Kühlwasser

nicht einzufrieren drohte, war eine

Vorheizanlage

eingebaut worden. Diese hatte eine eigene Pumpe und einen elektrischen

Heizkörper. Betrieben wurde diese Einrichtung mit 380

Volt

Wechselstrom

und Landesfrequenz. Daher wurde die Lokomotive an das Landesnetz

angeschlossen. Bei der Flüssigkeitskühlung der

Dieselmotoren

wurde

jeweils ein Wassertank als Vorrat vorgesehen. Bei diesem

Tank wurde auch

die Anzeige für den Füllstand angebracht. Daher wurde frisches

Kühlwasser

hier eingefüllt. Sollte der Wasserstand in diesem Behälter zu gering sein,

war die

Kühlung nicht mehr gewährleistet. Daher wurde der Wasserstand

kontrolliert. Bei zu geringem Vorrat stellte der Dieselmotor ab.

Es versteht sich, dass der

Druck in der Zuleitung des

Kühlwassers analog dem

Schmiermittel überwacht

wurde. Auch jetzt war der Motor bei unzureich-endem Wasser gefährdet. Von der Pumpe wurde das Kühlwasser zum Diesel-motor und zum Abgasturbolader geführt und dort durch die Öffnungen im Gehäuse gepresst. Dabei wur-de das Wasser an den heissen Wänden der Bauteile stark erwärmt und somit das Metall gekühlt. Das Prinzip konnte mit dem Wasser im

Kessel einer Dampflokomotive, das

an der

Feuerbüchse erwärmt wurde,

verglichen werden. Wobei hier das erhitzte Wasser jedoch gekühlt werden

musste. Danach gelangte das im Motor und im

Abgasturbolader

erhitzte

Kühlwasser durch eine weitere Leitung zu den

Kühlern. In den

Kühlern wurde das Wasser schliesslich wieder abgekühlt und es konnte

anschliessend wieder in den

Tank fliessen. Damit schnell die gewünschte

Betriebstemperatur erreicht wurde, konnte eine Umgehungsleitung

zugeschaltet werden. Dadurch erwärmte sich das Wasser schneller, da es

keine

Kühlung gab. Dank der elektrischen Pumpe für das

Kühlwasser konnte

der Kreislauf nach dem Abstellen des

Dieselmotors noch während ein bis

zwei Minuten aufrechterhalten werden. Dadurch blieb die

Kühlung auch

erhalten, wenn der Motor abgestellt war. Die Pumpe musste durch den

Lokführer abgestellt werden. So war gesichert, dass es keine Schäden durch

einen Hitzestau im Motor gab. Die Dauer der nachträglichen Kühlung war

daher im Handbuch geregelt worden. Das

Kühlwasser wurde, wie schon erwähnt, zuerst über

eine Umgehungsleitung an den beiden

Kühlern vorbeigeführt. So war

gesichert, dass das Kühlwasser schnell die optimale Betriebstemperatur

ereichte. Diese lag dabei unter 70°C. Dabei wurden die Kühler bei deutlich

geringeren Werten mehr oder weniger zugeschaltet. Diese Lösung erlaubte

eine schnelle Erwärmung des

Dieselmotors. Erst über diesem Wert wurde die

Leitung abgesperrt und das Wasser durch die Kühler geleitet. Damit im Winter kein kalter Motor gestartet werden

musste, benutzte man das

Kühlwasser dazu, dass der

Dieselmotor erwärmt

wurde. Dank dieser Massnahme, konnte der

Kaltstart verhindert werden und

es bestand keine Gefahr, dass das Kühlwasser einfrieren konnte. Daher

waren die

Lokomotiven bei

Stilllagern an eine

Vorheizanlage angeschlossen.

Nebeneffekt war, dass auch der

Führerstand geheizt wurde. Diese

Kühler konnten das Wasser auf natürliche Weise

jedoch nicht ausreichend kühlen. Damit deren

Leistung verbessert werden

konnte, mussten die Kühler künstlich belüftet werden. Dazu war ein von den

Hilfsbetrieben angetriebener

Ventilator vorhanden. Die von der Temperatur

geregelte Steuerung des Ventilators ermöglichte, dass die Temperatur des

Kühlwassers in engen Grenzen gehalten werden konnte. Der

Ventilator lief so lange das

Kühlwasser eine

Temperatur unter 70°C hatte, mit 600 Umdrehungen pro Minute. Somit

erfolgte jetzt nur die

Ventilation der Ölkühler, die so die Temperatur des

Schmieröls unter 68°C halten konnten. Diese erste Stufe der Ventilation

war also bereits aktiv, wenn der

Dieselmotor gestartet wurde, jedoch

erfolgte ganz am Anfang keine

Kühlung, da das Kühlwasser der

Umgehungsleitung zugeführt wurde.

Nun erfolgte sowohl die

Kühlung

des

Schmiermittels als auch die Kühlung des

Kühlwassers. Diese Stufe blieb

so lange erhalten, bis dass Kühlwasser eine Tem-peratur von 80°C hatte.

Beim Schmiermittel reichte diese Stufe aus, um die Kühlung zu sichern.

Erst bei einer Temperatur des Kühlwassers von mehr als 80°C wurde die dritte Stufe des Ventilators aktiviert. Die maximale Tourenzahl wurde nun auf 1 670 Umdrehungen pro Minute erhöht. Somit war

jedoch die maximale Kühlleistung des

Ventilators erreicht und das

Kühlwasser musste nun abgekühlt werden. Erfolgte dies jedoch nicht, wurde

der

Dieselmotor automatisch abgestellt, wenn die Temperatur des

Kühlwassers 90°C überstieg. Damit haben wir den Dieselmotor der Lokomotive mit der Kühlung bereits aufgebaut. Beim zweiten Motor handelte man analog dazu. Es lohnt sich, wenn wir zum Abschluss einen Blick auf die Waage

werfen. Dabei interessiert natürlich jetzt nur das Gewicht des

Dieselmotors. Dieser erreichte zusammen mit den Betriebsmitteln ein Gewicht

von 7 800 Kilogramm. Damit mussten insgesamt fast 16 Tonnen für die beiden

Dieselmotoren vorgesehen werden. Alleine für die

Schmiermittel und das

Kühlwasser der

beiden

Dieselmotoren musste man bei der ganzen

Lokomotive 1 200 Kilogramm

vorsehen. Von diesem Gewicht gingen rund 800 Kilogramm für das Kühlwasser

weg. Grosse Motoren, wie sie hier verbaut wurden, benötigen daher auch

grosse Kühlleistungen. Das war nur mit den entsprechenden Vorräten beim

Schmiermittel und bei der Kühlflüssigkeit zu verwirklichen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Zur

Zur

Trotz

der Reinigung des

Trotz

der Reinigung des  Um

den

Um

den  Vom Wassertank wurde das

Vom Wassertank wurde das

Überstieg eine der Temperaturen der beiden zu

kühlenden Flüssigkeiten diese Werte, wurde die Drehzahl des

Überstieg eine der Temperaturen der beiden zu

kühlenden Flüssigkeiten diese Werte, wurde die Drehzahl des