|

Dampferzeugung |

|||

| Navigation durch das Thema | |||

|

Wir kommen nun zur Erzeugung des Dampfes.

Um diesen zu erhalten, waren damals zwei Methoden bekannt. So gab es im

Ausland bereits Maschinen, die den Dampf tankten. Diese neuartigen

Dampfspeicherlokomotiven

können Sie leicht mit einem Automobil vergleichen. Bei der Baureihe E 3/3

handelte es sich jedoch um eine Maschine, die den benötigten Dampf noch

mit einem auf dem Fahrzeug erzeugten Feuer herstellte.

Während der Sauerstoff aus der um das

Fahrzeug vorhandenen Luft entnommen wurde, mussten so-wohl der Brennstoff,

als auch das Wasser auf dem Fahrzeug mitgeführt werden. Wo und wie diese

auf dem Fahrzeug gelagert wurden, haben wir früher schon erfahren. Zur Erinnerung erwähnte ich, dass auf der Lokomo-tive 1.7 Tonnen Kohlen geladen werden konnten. In den drei Wasserkästen waren 4.2 Tonnen Wasser vorhanden. Dieses wurde jedoch noch mit dem sich

bereits im

Kessel

befindlichen Wasser ergänzt. Die Vorräte konnten während dem Betrieb des

Kessels aufgefüllt werden. So war auch ein längerer Betrieb ohne Probleme

möglich. Jedoch ging ohne Feuer schlicht nichts. Damit das System zu funktionieren begann,

musste eine ausreichende Menge Sauerstoff und eine Wärmequelle vorhanden

sein. Letztere wurde vom

Lokomotivpersonal

in die

Feuerbüchse

gebracht. Damit konnte mit der Zeit so viel Hitze erzeugt werden, dass die

Kohle

mit dem Sauerstoff reagierte. Bei dieser Reaktion, die Verbrennung genannt

wurde, entstand Wärme und als Abfallprodukt Rauch und

Abgase.

Sowohl die Wärme als auch die Abgase wurden zur Dampferzeugung benötigt. Die Dampferzeugung startet in diesem Fall

mit der vorhandenen Wärmequelle. Auf einer mit Dampf betriebenen

Lokomotive handelte es sich dabei um das erwähnte Feuer.

Dieses wurde mit

Holz,

oder

Kohle

aus den Vorräten genährt. Der benötigte Sauerstoff war in der Luft

vorhanden. Diese wurde jedoch nicht auf die Verbrennung vorbereitet.

Jedoch benötigte so ein Feuer eine gewisse Aufmerksamkeit durch das

Personal.

Sie haben es richtig gelesen, die

Feuerbüchse

war fest mit dem Rahmen der

Lokomotive verbunden worden. So war garantiert, dass es im

Betrieb keine Probleme mit dem Feuer gab.

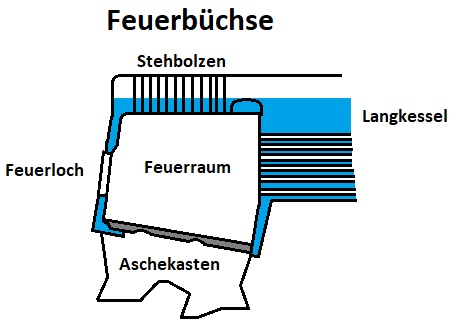

Die Feuerbüchse bestand aus mehreren Bauteilen, die wir uns ansehen müssen. Dabei wurde das Feuer auf dem Rost ausgebreitet. Dabei war dieser Rost eher lang als breit ausgeführt worden. Die dabei entstandene Flä-che betrug 1.17 m2. Die längliche Bauweise dieses Rostes war

auch der Grund, warum der

Kessel

bei dieser Maschine tiefer eingebaut werden konnte. Die

Feuerbüchse

fand schlicht im

Plattenrahmen

ausreichend Platz. Die Rostfläche war im Vergleich zu anderen Baureihen eher bescheiden. Trotzdem sollte dieser einfache Rost für die Erzeugung des Dampfes ausreichen. Sie sehen, es waren hier wirklich überall

geringe Werte vorhanden. Die Baureihe E 3/3 war keine grosse

Lokomotive, das zeigte sich bei den Abmessungen und nun bei

der Grösse des Rostes. Jedoch sollte diese

Rostfläche

bei dieser

Rangierlokomotive

ausreichend bemessen sein. Auf dem Rost loderte das Feuer. Dabei

entstand Asche, die zwischen den Stäben nach unten fiel. Dabei besass die

Lokomotive noch einen normalen Rost. Auch wenn in dieser

Zeit die ersten Baureihen mit

Kipprost

versehen wurden, war dieser hier nicht vorhanden. Die Grösse der

Feuerbüchse

war auch zu gering um diese Lösung umzusetzen. Die Glut musste daher über

das Feuerloch entnommen werden, was nicht beliebt war.

Zudem verhinderte dieser Kasten auch, dass

glüh-ende Teile die durch den Rost fielen, zu Boden fal-len konnten.

Gerade die imprägnierten

Schwellen

gerieten leicht in Brand. Doch der Aschekasten hatte noch eine weitere Auf-gabe. Der für die Verbrennung erforderliche Sauer-stoff wurde als Bestandteil der normalen Luft im Bereich des Aschekastens vom Feuer angezogen. Durch diese natürlichen Effekte, entstand

im System eine geringe Strömung, die jedoch ausreichte, dass die Luft zur

Glut auf dem Rost gelangte. Dort rea-gierte der Sauerstoff schliesslich

sofort mit der

Kohle,

die dadurch aufgebraucht wurde. Da nun die Kohle verbrannt wurde und die heissen Gase entstanden, musste in der Feuerbüchse wieder Brennstoff nachgereicht werden. Dazu war am hinteren Ende das Feuerloch

geschaf-fen worden. Durch dieses konnte im Betrieb frische

Kohle

auf den Rost geworfen werden. Dabei versuchte der für die Feuerung

verantwortliche Arbeiter den Rost so gut, wie es ging mit dem

Brennmaterial zu bedenken. Nur so war die Erzeugung von Wärme sehr hoch. Bei einem Feuer wirkt die Wärme auf zwei

Arten. Das sind einerseits die heissen

Gase,

aber auch die Abstrahlung von Licht im Bereich von infraroten Strahlen.

Beide Effekte wirken zu allen Seiten und hauptsächlich nach oben. Daher

war es wichtig, dass das Feuer auf allen Seiten eingerahmt wurde. Dabei

bestanden die Seitenwände der

Feuerbüchse

aus Stahl. Dies jedoch in erster Linie wegen der hohen Festigkeit dieses

Metalls.

Im Gegensatz zu Stahl wurde die Energie des

Feuers nahezu ohne Verluste durch das Metall ge-führt. Bei den Wänden

konnte Kupfer jedoch nicht verwendet werden, weil das Metall in diesem

Bereich zu weich gewesen wäre. Damit entstand jedoch auch ein Problem,

denn die von der Glut abgegebene Wärme reichte durchaus um das Metall zu

schmelzen. Um dieses zu stabilisieren, wurde die Decke mit Ankern an der

Aussenwand des

Kessels

aufgehängt. Zudem musste das Metall aber auch wirksam gekühlt werden. Dazu

verwendete man letztlich das sich im Kessel befindliche Wasser. Diese nahm

die Wärme so wirksam auf, dass die Decke nicht beschädigt wurde. Die vom Feuer direkt angestrahlte Fläche

von 5.6 m2 musste ausreichend

gekühlt werden. Das sich im

Kessel

befindliche Wasser nahm die Wärme von den Metallen auf. Dabei war

zugeführte die Energie so gross, dass das Wasser an den Flächen sofort

verdampfte und daher im Kessel nach oben gedrängt wurde. Kühleres Wasser

rückte nach und die

Kühlung

begann zu funktionieren. Als Nebeneffekt entstand in diesem Bereich der

benötigte Dampf. Im

Stehkessel

war die Zufuhr von Wärme so gross, dass die Überdeckung der Decke mit

ausreichend Wasser sogar geprüft werden musste. Dazu waren in der

Abstützung spezielle

Sicherheitsbolzen

eingebaut worden. Wurden diese zu heiss, schmolz der Kern und Dampf

gelangte mit pfeifenden Geräuschen in den Verbrennungsraum. Ein Ton der

nicht zu überhören war und der bedeutete, dass höchste Gefahr bestand,

denn ein Defekt der Decke führte zur Explosion.

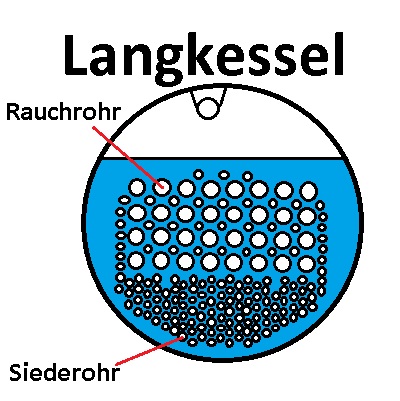

Aus diesem Grund wurden die Rauchgase in diesem Teil des Kessels durch mehrere Rohre geführt. Diese Leitungen wurden gleichmässig im Kessel verteilt und sie hatten den gleichen Durchmesser erhalten. Die ersten acht Lokomotiven bis zur Nummer 8458 hatten 136 Siederohre erhalten. Diese Anzahl wurde vom Muster übernommen

und es zeigte sich, dass die Anzahl für den Einsatz im

Rangierdienst

verringert werden konnte. Daher wurde die Zahl der Rohre bei den Nummern

8459 bis 8485 auf 122 verringert. Die restlichen

Lokomotiven hatten sogar nur noch 120

Siederohre

erhalten. Trotzdem sollte noch ausreichend Dampf erzeugt werden. Bei sämtlichen Lokomotiven dieser Baureihe hatten die Siederohre eine Länge von 3 000 mm erhalten. Das führte dazu, dass die totale Heizfläche nicht bei allen Maschinen identisch war. Den höchsten Wert hatten die Nummern 8451 bis 8458, die mit 63.1 m2 angeben konnten. Bei den Nummern 8459 bis 8485 kam es

schliesslich zur Reduktion auf einen Wert von 57.3 m2.

Das bedeutet, dass die

Heizfläche

um rund sechs Quadratmeter verringert wurden. Die geringere Anzahl

Siederohre

wirkte sich daher nicht so stark aus. Bei den restlichen

Lokomotiven sank bekanntlich die Anzahl der

Siederohre

auf 120 Stück. Das hatte automatisch zur Folge, dass die

Heizfläche

dieser Maschinen auf 56.5 m2

sank. Eine Verringerung, die sich nicht gross auswirkte. Die in Aussicht

gestellte Aufrüstung der

Kessel

mit einem

Überhitzer

wurde letztlich jedoch nicht mehr verwirklicht. Somit wurden alle

Maschinen der Baureihe E 3/3 mit dem im Kessel erzeugten

Nassdampf

betrieben.

Durch das nun vorhandene grössere Volumen

des offenen Raumes wurden die

Gase

beruhigt. Ein Effekt, der jedoch gewollt war. Daher musste auch die Länge

der

Rauchkammer

und damit deren Volumen auf den

Kessel

abgestimmt werden. Durch die Beruhigung der Rauchgase wurde erreicht, dass durch den Sog aus der Glut mitgerissene feste Teile ausgeschieden wurden. Diese fielen durch die Effekte der Schwerkraft auf den Boden der Rauchkammer. Dort konnten sich die Kohleteilchen

schliesslich auskühlen und sammelten sich so. Im Betrieb musste diese als

Lösche bezeichnete Ablagerung manuell aus der

Rauchkammer

entfernt werden, da die Menge bekanntlich das Volumen verringerte. Nach dem Einsatz wurde daher diese kalte

Glut aus der

Rauchkammer

entfernt und in einem

Depot

entsorgt. Diese unbeliebte Arbeit erfolgte von vorne durch die Türe der

Rauchkammer. Diese war sowohl mit einem mittigen Verschluss, als auch mit

Riegeln verschlossen worden. Wurde die

Rauchkammertüre

von der

Plattform

über dem

Stossbalken

geöffnet, fielen die natürlichen Effekte aus und es entstand durch die

Siederohre

kein Sog mehr. Die Verbrennung war daher nicht mehr optimal. Aus diesem Grund füllte sich die

Rauchkammer

mit beissendem Rauch. Das war der Grund, warum die Arbeit unbeliebt war.

Im Betrieb war die Türe jedoch fest verschlossen und die in der

Rauchkammer enthaltenen

Rauchgase

wurden wieder durch den

Kamin

ins Freie entlassen. Das war letztlich der Grund, warum die Türe mit

zusätzlichen Riegeln versehen worden war. Sie sehen, das ganze System war

durchdacht aufgebaut worden.

Dieses verhinderte, dass immer noch im

Rauch enthaltene Glut über den

Kamin

in die Umwelt gelangen konnte. Nur wenig ausgetretene Glut konnte in der

trockenen Jahreszeit zu verheerenden Bränden führen. Das

Funkenschutzgitter war daher sehr wichtig. Weil die Kessellinie dieser Baureihe sehr tief angeordnet wurde, war der Kamin ausge-sprochen lang geworden. Diese Länge war jedoch aus zwei Gründen wichtig. So wurden die Rauchgase über dem Führerhaus entlassen. Sie gelangten so weniger in den

Arbeitsbereich des Personals. Wichtig war das, weil in den

Rauchgasen

auch gefährliches

Kohlenmonoxyd

mitgeführt wurde. Dieses hatte einschlä-fernde Wirkung auf das Personal. Der zweite Grund für den langem Kamin war die Differenz zwischen dem Eintritt der Luft im Bereich des Aschekastens und dem Austritt desselben. Durch die Differenz entstand ein natürlicher Luftzug durch die Feuerbüchse, die Siederohre und die Rauchkammer. Ein Effekt, der jedoch noch verstärkt

werden konnte und dazu wurde der im

Kessel

erzeugte Dampf benutzt. Genauer nutzte man dazu den Abdampf der

Dampfmaschine. Dieser Abdampf wurde über ein

Blasrohr

direkt in den

Kamin

entlassen. Dort strömte der immer noch etwas Druck aufweisende Dampf nach

oben ins Freie. Es entstand so in der

Rauchkammer

ein grosser Unterdruck, der die

Rauchgase

ebenfalls mitriss. Dieser Unterdruck wurde über die

Feuerbüchse

versucht auszugleichen. Damit wurde der Luftstrom so angeregt, dass das

Feuer angefacht wurde. So konnte die Produktion des Dampfes gesteigert

werden.

Mit anderen Worten, der aus dem

Kühlmittel

erzeugte Dampf wurde im

Kessel

behalten. Der Dampfdruck im Kessel stieg daher immer mehr an. Das führte

jedoch dazu, dass das Wasser nicht mehr so schnell ver-dampfen konnte. Dieser Überdruck entstand, weil Dampf ein deutlich grösseres Volumen, als Wasser hat. Da Wasser nicht so leicht verdichtet werden konnte, entstand dieser Druck in den freien Bereichen, die es im Kessel durchaus gab. Der maximal erlaubte Druck bei dieser

Baureihe wurde auf einen Wert von zwölf

bar

festgelegt. Da-mit war der Wert auf dem auch bei anderen

Lokomotiven in der Schweiz damals üblichen Wert angesetzt

worden. Der im

Kessel

erzeugte

Nassdampf

stieg an die höch-ste Stelle im Kessel. Diese wurde im

Dampfdom

auch angeboten. Dort befand sich auch gleich das

Sicherheitsventil.

Dieses überwachte, dass der Druck im Kessel nicht zu hoch ansteigen

konnte. Es wurde von den Behörden eingestellt und danach plombiert, denn

hier hätte der Druck weiter erhöht werden können. Das hätte jedoch dazu

geführt, dass der Kessel platzen konnte. Mit dem zwischen dem

Kamin

und dem Sanddom montierten

Dampfdom

haben wir die Produktion des Dampfes abgeschlossen. Der Bereich war die

Stelle, wo dem

Kessel

der Dampf entnommen werden konnte. Für welchen Zweck das war, war

eigentlich klar. Jedoch gab es da noch die

Luftpumpe,

die auch mit Dampf betrieben wurde. Jedoch war der folgende Teil der

Nutzung mit der

Dampfmaschine

bedeutend wichtiger.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2022 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Bei

dieser Lösung wurde der Dampf mit vier Ele-menten erzeugt. Da war das

Feuer, das Sauerstoff,

Bei

dieser Lösung wurde der Dampf mit vier Ele-menten erzeugt. Da war das

Feuer, das Sauerstoff,

Wir

beginnen die Dampferzeugung auf dieser

Wir

beginnen die Dampferzeugung auf dieser

Aufgefangen

wurde die bei der Verbrennung ent-standene Asche in einem Behälter der

passend

Aufgefangen

wurde die bei der Verbrennung ent-standene Asche in einem Behälter der

passend

Im

Bereich der Decke wurde jedoch Kupfer verbaut. Dort wo die Energie am

höchsten war, musste eine gute Übertragung stattfinden. Das Metall hat die

Eigenschaft, die Wärme gut aufzunehmen und zu leiten.

Im

Bereich der Decke wurde jedoch Kupfer verbaut. Dort wo die Energie am

höchsten war, musste eine gute Übertragung stattfinden. Das Metall hat die

Eigenschaft, die Wärme gut aufzunehmen und zu leiten. Die

mit den

Die

mit den

Bevor

wir uns die Erzeugung des Dampfes ansehen, verfolgen wir den Weg für die

Bevor

wir uns die Erzeugung des Dampfes ansehen, verfolgen wir den Weg für die

Die

beruhigten und nun auch gereinigten

Die

beruhigten und nun auch gereinigten

Genau

zu dieser Dampfproduktion wollen wir nun wechseln. Zur Erinnerung sei

erwähnt, dass der Dampf an den heissen Metallen mit dem Wasser im

Genau

zu dieser Dampfproduktion wollen wir nun wechseln. Zur Erinnerung sei

erwähnt, dass der Dampf an den heissen Metallen mit dem Wasser im