|

Das Fahrwerk |

|||

| Navigation durch das Thema | |||

|

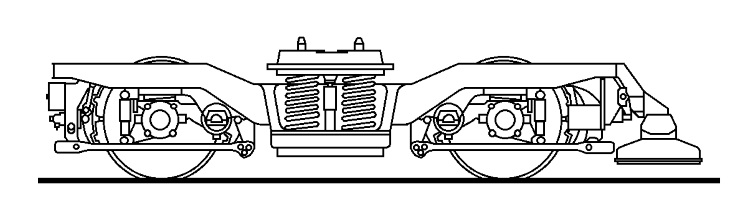

Das

Fahrwerk

des

Triebwagens

bestand aus zwei

Drehgestellen.

Das Fahrzeug erhielt daher die

Achsfolge

Bo’Bo’. Eine Bauweise, die sich mittlerweile in der Schweiz durchgesetzt

hatte. Die beiden Drehgestelle waren mit Ausnahme des für die Bauteile der

Zugsicherung

benötigten Trägers identisch ausgeführt worden. Wegen diesem Träger

betrachten wir nachfolgend das unter dem

Führerstand

eingebaute Drehgestell.

Diese wurden mit den vier Längsträgern zu einem ge-schlossenen H

verbunden. Eine übliche Konstruktion, die sich jedoch bei der seitlichen

Ansicht von anderen Mo-dellen unterschied.

Seitlich betrachtet fiel jedoch auf, dass der Rahmen des

Drehgestells in der Mitte nach unten gekröpft wurde. Nötig

wurde diese besondere Bauweise, damit trotz dem verwendeten

Drehzapfen

ein niedriger Fussboden erreicht werden konnte. Durch diese Ausführung des

Drehgestellrahmens

konnte die Konstruktion in diesem Bereich deutlich vereinfacht werden. So

konnten auch beim Bau der Drehgestelle Kosten eingespart werden.

Diese Bauweise entstammte dem neuen Baukastensystem der SIG und

sollte trotz

Drehzapfen

und normalen

Radsätzen

tiefere Fussböden bei den Fahrzeugen ermöglichen. Es muss jedoch erwähnt

werden, dass dieser Baukasten erst mit diesen

Triebwagen

geschaffen wurde und davon später auch andere Fahrzeuge profitieren

konnten. Darunter befanden sich sicherlich die später gebauten Triebwagen

RBDe 4/4 der

Schweizerischen Bundesbahnen SBB.

Nur beim vorderen

Drehgestell

war am rückseitigen Querträger noch die Traverse mit den Aufnahmen für die

Zugsicherung

vorhanden. Da der

Triebwagen

nur in einer Richtung verkehren sollte, waren die benötigten Bauteile auch

nur für eine Richtung vorhanden und das hintere Drehgestell konnte von

diesen Bauteilen befreit werden. Damit haben wir jedoch den einzigen

Unterschied zwischen den beiden Drehgestellen kennen gelernt.

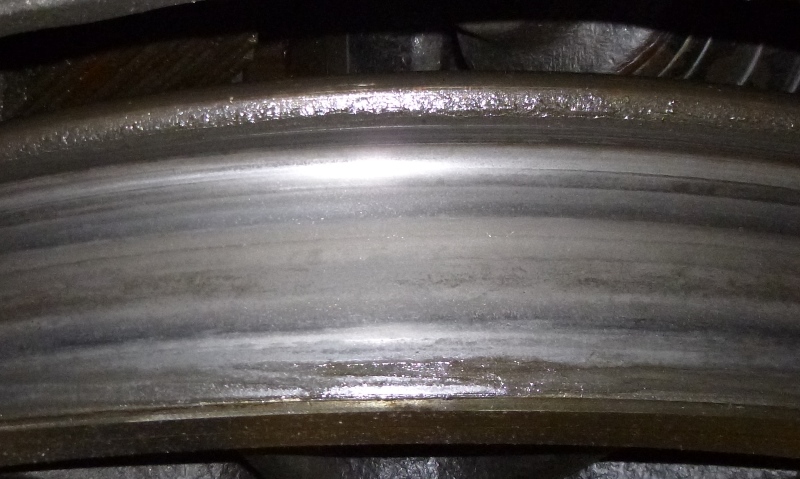

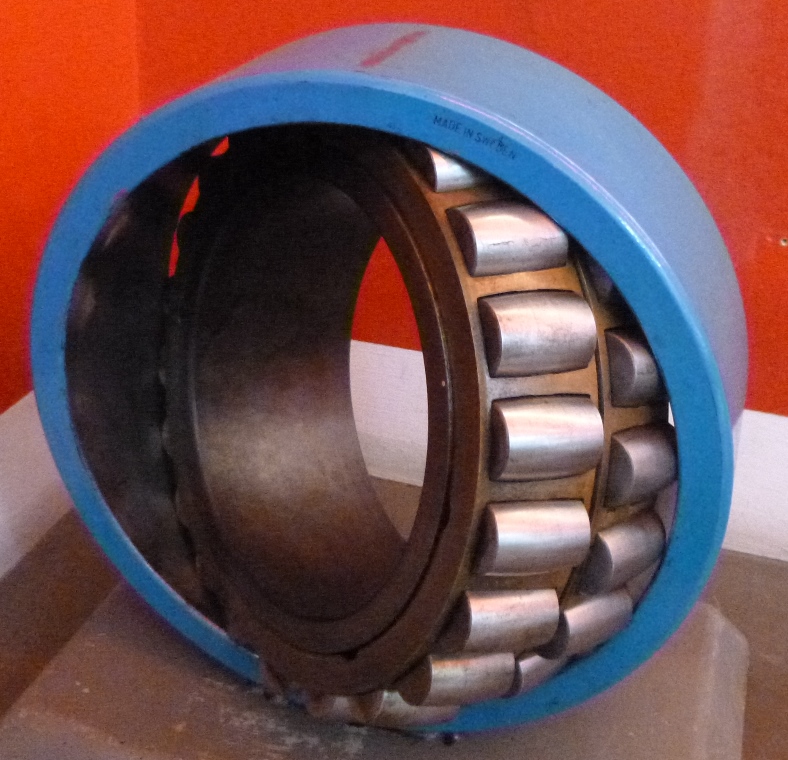

Sie liefen dabei in aussenliegenden

Lagern.

Diese wa-ren als übliche doppelreihige

Rollenlager

mit einer wartungsfreien

Schmierung

mit

Fett

versehen wor-den. Eine Lösung, die sich seit Jahren bewährt hatte. Auf jeder Achse aufgeschrumpft waren die beiden Räder. Es wurden hier die bei Wagen erfolgreich ein-gesetzten Monoblocräder verwendet. Diese hatten ei-nen Durchmesser von 940 mm erhalten und verfügten über eine Verschleissfläche.

War diese abgenutzt, wurde nicht mehr eine neue

Bandage

aufgezogen, sondern das komplette

Rad

ausgewechselt. Diese Lösung erlaubte Vollräder bei einer Reduktion des

Gewichtes. Diese Reduktion des Gewichtes wirkte sich auch auf die Primärfederung aus. Statt den bisher verwen-deten doppelten und grossen Federn, wurde hier nur noch eine kleine Feder verwendet.

Diese montierte man zwischen Rahmen und dem Gehäuse der

Achslager.

Verwendet wurden die neu-artigen

Flexicoilfedern,

die auch eine leichte Ver-drehung erlaubten. Optisch war diese neuartige

Fe-derung

der

Achsen

daher kaum zu erkennen.

Wie die bisher verwendeten

Schraubenfedern,

hatten auch diese

Federn

eine kurze Schwingungsdauer. Da-mit sie sich nicht aufschaukeln konnte,

wurde zwi-schen dem

Achslager

und dem Rahmen ein

Dämpfer

eingebaut. Damit diese Dämpfung optimal funktionierte und auch für hohe

Geschwindigkeiten geeignet war, verwendete man hydraulische Dämpfer. Diese

waren zudem billiger, als mechanische Lösungen, da sie auch bei der

Autoindustrie verwendet wurden.

Die Führung der beiden

Achsen

im

Drehgestell wurde mit Hilfe einer elastisch

gelagerten Achslenkerkonstruktion ausgeführt. Diese liess bis zu einem

gewissen Grad eine radiale Einstellung der

Radsätze

in den

Kurven

zu und schonte so die

Spurkränze.

Ein Umstand, der dem Fahrzeug sehr gute Laufeigenschaften bot und so auch

die

Zulassung

zur

Zugreihe R

erlaubte. Eingebaut war sie seitlich vom

Achslager,

so dass sich die

Federung

leicht verdrehen konnte.

Damit haben wir das

Drehgestell soweit aufgebaut, dass wir es

unter dem Kasten einbauen können. Die Position unter dem Fahrzeug wurde

mit Hilfe des massiven

Drehzapfens

ermöglicht. Dieser griff dabei vom Kasten her in den Rahmen des

Drehgestells. Durch die Konstruktion konnte sich das Drehgestell auslenken

und gleichzeitig auch in allen Richtungen neigen. Es entstand eine

optimale Führung unter dem Kasten.

Auch hier kamen

Flexicoilfedern

zur Anwendung, die durch die Bewegung des

Drehgestells verdreht wur-den. Die notwendige

Dämpfung erfolgte auch hier mit einem hydraulischen

Dämpfer. Damit konnte die Abstützung gegenüber den bisher-igen Lösungen zwar vereinfacht werden, aber man musste wieder einen Drehzapfen zur Führung des Drehgestells einbauen. Auf die bei Lokomotiven vor-handenen Tiefzugvorrichtung musste jedoch verzich-tet werden.

Diese Lösung sollte auch eine Rolle bei der Über-tragung der

Zugkraft

spielen. Daher kommen wir zum

Antrieb

des

Triebwagens,

der ebenfalls im

Dreh-gestell eingebaut wurde. Jede Triebachse verfügte über einen eigenen Fahr-motor, der vollständig abgefedert im Rahmen des Drehgestells montiert wurde. Dessen Drehmoment wurde mit Hilfe des BBC-Gummiantriebes auf die Triebachse übertragen.

Dabei handelte es sich beim erwähnten

Antrieb

um eine Weiterentwicklung des sehr erfolgreichen

BBC-Federantriebs

mit Hohlwellenstummel. Der Vorteil dieser Konstruktion war, dass er einen

besseren Schutz vor der

Drehmomentpulsation

bot.

Neu war dieser

Antrieb

jedoch nicht entwickelt wor-den. Er hatte sich bereits bei den

Triebwagen ABDe 4/8

mit den Nummern 751 bis 755 bewährt. Sein Geheimnis bestand darin, dass

das die Motorwelle und das Ritzel mit einer

Kupplung

aus Gummi verbunden wurde. Dadurch wurden die Pulsationen des

Fahrmotors

in dieser

Federung

gedämpft und wurden nicht auf das

Getriebe

übertragen. Damit konnte der Komfort verbessert werden.

Dank der

Federung

zwischen Motorwelle und

Getriebe

konnte der weitere

Antrieb

jedoch vereinfacht werden. Der bisher benötigte Ausgleich der Federung

wurde nun von dieser

Kupplung

aus Gummi übernommen. Damit war das Getriebe ungefedert. Eine deutliche

Erhöhung der ungefederten Masse, die jedoch bei Geschwindigkeiten bis 125

km/h keine Probleme machen sollte. Nur wusste man dies beim Bau noch

nicht.

Um die Drehzahl des Fahrmotors an jene der Triebachse anzupassen war eine Übersetzung von 1 : 3.95 vorhanden. Um die in Aussicht gestellte Erhöhung der möglichen Geschwindigkeit auf 140 km/h zu erreichen, hätten hier Anpassungen erfolgen müssen.

Da jedoch lediglich eine

Höchstgeschwindigkeit

von 125 km/h verlangt wurde, war diese

Übersetzung

gewählt worden, was eine leichte Erhöhung der

Zugkraft

erlaubte. Das so auf die Achse übertragene Drehmoment wurde in den Rädern mit der Hilfe der Haftreibung zwischen Lauffläche und Schiene in Zugkraft umgewandelt. Eine Verbesserung bei der möglichen Adhäsion mit Hilfe von Quarzsand, war jedoch nicht vorhanden.

Bei der BLS-Gruppe

war man dieser Einrichtung immer etwas skeptisch eingestellt, daher wurde

auch wegen der installierten

Leistung

auf diese Einrichtung verzichtet. Die im Triebrad erzeugte Zugkraft wurde über die Achslager und deren Führung auf den Rahmen des Drehgestells übertragen. Dort vereinigten sich die Kräfte der beiden Achsen. Die nun entstandene gemeinsame Kraft wurde mit Hilfe des Drehzapfens schliesslich auf den Kasten übertragen.

Dort konnte diese Kraft schliesslich über die

Schraubenkupplung

an die

Anhängelast

über-tragen werden. Überschüssige

Zugkraft

führte letztlich auch zur Beschleunigung des Zuges. Eine Einrichtung, die den Kippeffekt des Drehgestells kompensiert hätte, gab es jedoch nicht. Durch den gekröpften Rahmen konnte der Angriffspunkt rund auf die Höhe der Achswelle ge-legt werden.

Damit sollte dieser Effekt nicht mehr entstehen. Daher konnte man

auch auf die aufwendige

Tiefzugvorrichtung

verzichten. Begünstigt wurde diese zudem durch die installierte

Leistung

die so oder so solche Massnahmen nicht rechtfertigten.

Es entstanden so einfache und zweckmässige

Drehgestelle. Das erlaubte neben dem

Baukasten eine weitere Reduktion der Kosten. Gerade diese waren der grosse

Knackpunkt beim Bau dieser Fahrzeuge. Trotz den beteiligten Bahnen war die

Stückzahl zu gering, als dass man aufwendigere Lösungen verfolgen konnte.

Ein Umstand, der bei den an die Schweizerischen Bundesbahnen SBB zu

komplett anders aufgebauten Drehgestellen führte.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Der

Der

In

jedem

In

jedem

Wegen

der vereinfachten Ausführung der

Wegen

der vereinfachten Ausführung der