|

Der Kasten |

|||

| Navigation durch das Thema | |||

|

Beginnen wir die Betrachtung des

Triebwagens

mit dem Grundaufbau des Kastens. Dieser bestand, wie das in der Schweiz

beim Bau von Schienenfahrzeugen seit Jahren üblich war, aus mehreren

einzelnen Bauteilen. Diese unterteilten sich in den Boden, die beiden

Seitenwände, das Dach und natürlich in den

Führerstand.

Da das Fahrzeug nur für eine Richtung gebaut wurde, kam auf der Rückseite

eine einfache Stirnwand zur Anwendung.

Die einzelnen Teile des Kastens wurden aus Leichtstahl gefertigt.

Diese Bauweise wurde erstmals bei den

Leichtstahlwagen

der Schweizerischen Bundesbahnen SBB erfolgreich angewendet und kam

mittlerweile auch beim Bau von

Triebfahrzeugen

zur Anwendung. Die grösste Einsparung beim Gewicht erreichte man bei

dieser Bauweise durch die Tatsache, dass kein Bauteil die Kräfte alleine

aufnehmen konnte. Man sprach daher auch von einem selbsttragenden Kasten.

Wenn wir mit dem Boden beginnen erkennen wir den Hintergedanken

schnell, denn dieser Bestand durchgehenden Hohlträger aus Stahl, der nur

an den wichtigsten Stellen zusätzlich verstärkt wurde. Da der Fussboden

trotz dieser schlanken Bauweise auf 1 200 mm über

Schiene

zu liegen kam, wurde der Boden im Bereich der

Einstiegstüre

zusätzlich abgesenkt. So erreichte man dort einen Wert von 750 mm, was im

Vergleich sehr niedrig war.

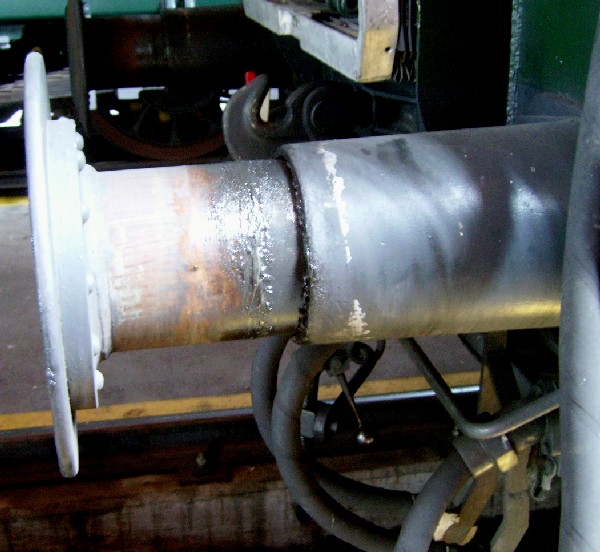

Es handelt sich dabei lediglich um die Verkleidung des senkrechten

Bauteils. Bei der Betrachtung der

Stoss-balken

können wir uns daher auf eine Seite beschrän-ken.

Mittig im

Stossbalken

wurde der

Zughaken

montiert. Dieser war im Boden federnd gelagert worden und er konnte sich

in der Länge gegen die Kraft der

Feder

verändern. Durch die bewegliche Montage war der Haken zudem in allen

anderen Richtungen beweglich. Am Stossbalken angebrachte Führungen unten

und oben vom Zughaken beschränkten diese Bewegung jedoch in der Höhe, so

dass sich dieser nur seitlich verschieben konnte.

Optimal im Boden eingebrachte Verstrebung sorgten dafür, dass die

Kräfte vom

Zughaken

ideal abgeleitet wurden. Durch die bewegliche Montage, galt das jedoch

auch für die

Kupplung,

die so ideal belastet wurde. Daher war die maximal zulässige

Zugkraft

auf 550 kN festgelegt worden. Am Zughaken wurde auf beiden Seiten des

Fahrzeuges zudem eine

Schraubenkupplung

nach

UIC

montiert. Damit waren bei diesem

Triebwagen

vollwertige

Zugvorrichtungen

vorhanden.

Da die

Zugvorrichtungen

jedoch keine

Stosskräfte

aufnehmen konnten, mussten diese mit den seitlich montierten

Stossvorrichtungen

ergänzt werden. Dazu wurden am

Stossbalken

mit Hilfe von Schrauben zwei

Puffer

montiert. Dabei kamen die Puffer selber jedoch nicht direkt auf dem

Stossbalken zu Montage. Der Grund waren die in einer Nische eingelassenen

Zerstörungsglieder.

Diese waren für die BLS-Gruppe

neu, hatten sich jedoch bei den

Staatsbahnen

bewährt.

Dabei wurden hier jedoch Modelle von

Reisezugwagen

verwendet. Deren Tel-ler wurden oben mit abgeschrägten Ecken versehen.

Beim hinteren Ende, war das wegen dem

Gummiwulst

sogar notwendig. Mit den Puffern haben wir bereits die Länge des Fahrzeuges bestimmt. Der Triebwagen wurde mit einer Länge von 25 000 mm gemessen. Damit ent-sprach der Triebwagen der damals üblichen Länge von Fahrzeugen. Dies,

obwohl es bereits längere

Reisezugwagen

gab. Da diese Länge auch bei den Wagen anwendet wurde, erreichte man

standardisierte Längen ab 50 Me-ter für den Zug. Die Stritte betrugen

dabei immer 25 Meter. Bevor wir uns den beiden Seitenwänden zuwenden, muss noch erwähnt werden, dass unter dem vorderen Stossbalken beim Führerstand noch ein Bahnräumer am Boden montiert wurde.

Dieser

Bahnräumer

war so ausgelegt wurden, dass Gegenstände, die auf dem

Gleis

lagen, seitlich abgeleitet wurden. Jedoch war die Bauform nicht für die

Schneeräumung

geeignet. Da auch hier nur Schrauben angewendet wurden, konnte der

Bahnräumer leicht ausgewechselt werden.

Kommen wir zu den beiden Seitenwänden, diese wurden mit

Wälzprofilen aufgebaut. Dadurch erhielten sie trotz leichter Bauweise eine

grosse Stabilität. Diese war nötig, weil die beiden Wände des Kastens zur

Verstärkung des Bodens mit diesem elektrisch verschweisst wurden. Damit

die Wände nicht nach innen umfallen konnten, waren diese mit mehreren

Querwänden gegeneinander abgestützt worden. Von aussen sichtbar, war dabei

die Rückwand des Fahrzeuges.

Er

musste aber wegen den neuen Vorschriften der

UIC

für neu gebaute Fahrzeuge entsprechend einge-halten werden. Daher war der

Kasten ausge-sprochen kräftig aufgebaut worden, das obwohl die Seitenwände

wegen den zahlreichen Öffnungen geschwächt wurden.

Die beiden Seitenwände unterschieden sich nur unwesentlich

voneinander. Daher können wir uns auf die Betrachtung einer Seite

beschränken. Wenn wir hinter dem Führerstand

beginnen, haben wir auch gleich den einzigen Unterschied der beiden Wände

gefunden. So hatte dort die linke Seitenwand ein quadratisches

Lüftungsgitter

erhalten. In der rechten Wand befand sich in diesem Bereich schlicht nur

eine einfache Fläche.

Damit kommen wir zum Bereich mit dem

Gepäckabteil.

Wobei dieses eigentlich hinter der ersten Querwand begann. Die Länge für

das Gepäckabteil betrug 4 910 mm. Aussen war es jedoch durch die Tore zu

erkennen. Diese befanden sich in einer Nische, damit die Aussenhaut davon

nicht verletzt wurde. Wichtig war dies, weil möglichst viel Platz

geschaffen werden sollte und das

Lichtraumprofil

nach

UIC

505-2 eingehalten werden musste.

Wenn wir schon bei der von der

UIC

festgelegten Umgrenzung sind, werfen wir auch einen Blick auf die Breite

des Fahrzeuges. Diese betrug wegen der Länge des Kastens 2 860 mm. Einzig

die beiden

Griffstangen

überragten diesen Wert. Die Tore zum

Gepäckraum

hielten diese Umgrenzung wegen der erwähnten Nische, jedoch ein. Eine

Lösung, die auch als aussenglatte Ausführung bezeichnet wurde und die erst

später im Betrieb wichtig sein sollte.

Im geöffneten Zustand war eine lichte Weite von 1 400 mm

vorhanden. Das reichte aus, und die genormten Paletten schnell und einfach

zu ver-laden. Auf der Fahrt konnte bei geöffnetem Tor eine Vorlegestange

eingehängt werden. Der hintere Teil dieses Bereiches war mit einem grossen Lüftungsgitter abgeschlossen worden. Diese Gitter waren deutlich grösser als jenes, das vorher erwähnt wurde. Von den Abmessungen her entsprach es den nachfolgend vorgestellten Fenstern der Abteile.

Wegen der Grösse mussten zu Reduktion des Lärmes, waagerechte

Trenner eingebaut werden. In diesem Bereich flossen sicherlich die

Er-fahrungen mit der Baureihe Re

4/4 ein. Somit kommen wir zum ersten Abteil für Reisende. Dieses besass vier Fenster und eine Länge von 7 000 mm. Die hier eingebauten Fenster hatten eine Breite von 1 150 mm und eine Höhe von rund einem Meter.

Sie wurden fix im Rahmen eingebaut und konnten so nicht mehr, wie

bisher üblich geöffnet werden. Damit trotzdem etwas frische Luft in den

Innenraum gelangen konnte, waren im oberen Bereich Schiebe-bereiche

vorhanden.

Vielmehr war in diesem Bereich eigentlich nicht mehr vorhanden, so

dass wir direkt zu den

Einstiegstüren

wechseln können. Diese boten die erste Öffnung, die eigentlich unter den

Wagenboden reichten. Da es sich um die einzige Türe des Fahrzeuges

handelte, war deren lichte Breite mit 1 400 mm recht gross ausgefallen.

Speziell war, dass diese aussenglatt mit dem Kasten abschlossen, so dass

auch hier keine vorstehenden Teile vorhanden waren.

Nach der Türe kam das zweite Abteil des Triebwagens. Dieses hatte eine Länge von 5 250 mm erhalten und umfasste drei Abteile. Die Fenster in diesem Bereich waren identisch zum vorher beschriebenen Abteil aufgebaut worden.

Auch sonst gab es eigentlich zum vorher erwähnten Abteil keinen

Unterschied bei der Ausführung dieses Bereiches der Seitenwand. Das war

auch nicht zu erwarten, das beide Abteile die gleiche

Wagenklasse

besassen. Wenn wir kurz die Triebwagen mit zwei Führerständen erwähnen wollen, dann wäre in diesem Bereich das Abteil der ersten Wagenklasse eingebaut worden. Wegen dem dort vorhanden zweiten Führerstand wäre jedoch der Maschinenraum näher zur Türe gerückt.

Die Folge davon war, dass hier ein Abteil weniger vorhanden war.

Beim

Triebwagen

der BLS-Gruppe

waren dies jedoch nicht der Fall, so dass wir zum

Maschinenraum

kommen. Dieser Maschinenraum hatte lediglich eine Länge von 2400 mm erhalten. Es besass keine Lüftungsgitter, jedoch waren Wartungsstore vorhanden, die mit der Wand glatt abschlossen. Speziell in diesem Bereich waren jedoch die darunter montierten Kästen mit den Linientransparenten.

Diese boten in diesem Bereich die Möglichkeit an, dass das

Fahrziel des Zuges angeschrieben werden konnte. Eine Eigenart, die diesen

Triebwagen

zugeschrieben werden konnte. Damit haben wir das hintere Ende des Triebwagens erreicht. In diesem Bereich bildete die Querwand auch gleich den Abschluss. Die vorher erwähnten Abschnitte der Seitenwand bildeten die anderen Querwände.

So waren davon nicht weniger als sechs Stück vorhanden. Nehmen wir

die

Front

noch dazu, wäre es eine Querwand mehr gewesen. Die Seitenwände wurden

dadurch sehr gut gegeneinander abgestützt, was zur Festigkeit beitrug.

Gebildet wurde diese Rückwand durch den mittigen Durchgang und die

seitlich davon vorhandenen Wände. Hier wurde der

Triebwagen

so ausgeführt, wie das bei sämtlichen

Reisezugwagen

der damaligen Zeit der Fall war. Dazu gehörten die Schiebetüre das

Übergangsblech und der

Gummiwulst.

Hier konnte somit jeder gewöhnliche Wagen gekuppelt werden. Damit konnte

jedoch in diese Richtung nur mit einem

Steuerwagen

gefahren werden.

Es wird nun Zeit, dass wir uns zum anderen Ende des Fahrzeuges

begeben. Dort war der Bereich, der bei diesen

Triebwagen

als vorne zu bezeichnen war. Der Grund war simpel, denn hier wurde der

Führerstand

vorgesehen. Dieser werden wir uns nachher noch genauer ansehen. Zuerst

wollen wir jedoch festhalten, dass der Führerstand vollständig im Kasten

integriert wurde. Daher war dieser fest mit dem Boden und den Seitenwänden

verschweisst worden.

Der

Führerstand

bestand aus einer einfachen

Front.

Es wurde beim Bau darauf geachtet, dass ein ansprechendes Erscheinungsbild

bei einfacher Fertigung erreicht wurde. Das war insofern wichtig, dass die

Leute ein

Triebfahrzeug

in der Regel nach dieser Front beurteilen. Beispiel dafür waren damals bei

der BLS-Gruppe

sicherlich die

Lokomotiven

der Baureihen Ae 4/4,

Ae 8/8 und

Re 4/4. Aber auch Modelle der

Schweizerischen Bundesbahnen SBB hätten hier aufgeführt werden können.

Daher entstand eine

Front,

die nur sehr leicht seitlich gepfeilt war. In horizontaler Richtung, war

das jedoch anders, so dass über den

Puffern

eine spitz zulaufende Kante entstand. Hier fand sich daher ein weiterer

Unterschied zum Modell, das später an die Schweizerischen Bundesbahnen SBB

geliefert wurde, denn dort gab es einen kurzen senkrechten Bereich.

Dadurch wirkte der

Triebwagen

der

Privatbahnen

etwas eleganter.

Auch bei den anderen Modellen mit Übergang versuchte man bei den

Herstellern diese Idee so gut es ging umzusetzen. Doch im Gegensatz zu den

Modellen mit einem

Führerstand

musste man dort bei den Fenstern andere Wege suchen. Hier konnten sehr einfache flache und daher billigere Frontfenster verwendet werden. So wurden zwei grosse flache Frontscheiben aus Sicherheitsglas eingebaut. Sie wurden lediglich durch eine schmale Mittelsäule getrennt.

Diese

Frontfenster

waren mit einer integrierten

Fensterheizung

versehen und konnten so auf optimaler Temperatur und damit Festigkeit

gehalten werden. Ein Umstand der sicherlich der Sicherheit des Personals

diente. Zur Reinigung der Frontscheiben waren oberhalb der Fenster pneumatisch b-etriebene Scheibenwischer montiert worden. Trotz dieser bewährten aber nicht immer genauen Technik, konnte man fixe Einstellungen für die Scheibenwischer erreichen.

Ein Vorteil, der jedoch nicht so gut wirkte, da auf den Einbau

einer

Scheiben-waschanlage

für die Scheiben verzichtet wurde. Das verwunderte sicherlich, da man

diese Anlagen bei den Eisenbahnen damals schon kannte.

Neu waren die über den

Frontfenstern

eingebauten Linientransparente. Diese konnten dank der zweigeteilten

Ausführung, mit Hilfe der darin montierten

Rollbandanzeige,

die einzelnen

Zugarten

und die Zielbahnhöfe anzeigen. Eine Lösung, die bisher nur seitlich

vorhanden war und nun erstmals bei schweizer

Normalspurbahnen

auch in der

Front

erfolgen sollten. Diese Anzeigen sollten danach bei allen neuen Fahrzeugen

des

Nahverkehrs

vorhanden sein.

Hinderlich waren hier die

Front

und die Forderung von einigen beteiligten Bahnen für einen eigenen

Einstieg für das

Lokomotivpersonal.

Jedoch konn-te so auch bei der BLS-Gruppe

eine Verbesserung erreicht werden. Um die schräge Front auszugleichen, waren auf beiden Seiten fest mon-tierte Fenster vorhanden. Diese waren jedoch nicht gut zu erkennen, da sie von den ebenfalls auf beiden Seiten vorhandenen Rückspiegeln bedeckt wurden.

Damit hätten wir nun die identischen Punkte der Seitenwände

erledigt. Es bleibt eigentlich nur noch zu erwähnen, dass die

Rückspiegel

bei Bedarf mit Hilfe von

Druckluft geöffnet werden konnten. In der links liegenden Wand des Führerstandes baute man nur ein gewohntes Fenster ein. Dieses war als Senkfenster ausgeführt worden und besass den in der Schweiz üblichen weissen Strich.

Die Folgerung dieser Tatsache war, dass bei der BLS-Gruppe

erstmals der

Führertisch

die Seite auf jene der Signale wechselte. Ein Umstand, der bei anderen

Bahnen schon längst erfolgte und wegen der gemeinsamen Lie-ferung auch

hier angewendet wurde.

Auf der rechten Seite des Fahrzeuges kam jedoch eine

Einstiegstüre

zum Einbau. Diese Türe mit Aufstieg, der über drei Trittstufen verfügte

und beidseitigen

Griffstangen

diente dem Lokführer als Zugang zum

Führer-stand.

Damit auch hier ohne öffnen der Türe Dokumente an das Personal im

Führerstand überreicht werden konnten, war in der Türe ein Senkfenster

eingebaut worden. Auch dieses besass den üblichen weissen Strich.

Damit haben wir mit Ausnahme des Daches den Kasten abgeschlossen.

Es bleibt eigentlich nur noch zu erwähnen, dass die bisher erwähnten

Baugruppen nicht erkannt werden konnten. Sowohl der Boden, als auch der

Führerstand

wurden mit der Seitenwand verschweisst. Das war eine Praxis, die bei

Triebwagen

schon immer so angewendet wurde und neu auch bei

Lokomotiven

in ähnlicher Weise gelöst wurde.

Das Dach besass nicht mehr die bekannten Rundungen, sondern wurde kantig und damit zum gesamten Konzept passend, ausgeführt. Das erleichterte die Fertigung und senkte so die Kosten für den Bau.

Im Gegensatz zu früher wurde hier das Dach jedoch nicht mehr in

die

Front

gezogen. Vielmehr wurde die Front ins Dach hineingezogen. Auch dieses Dach hatte keine ebenen Flächen erhalten. So konnte bei Regen das Dachwasser seitlich ablaufen. Dort wurde es in Dachrinnen aufgefangen und kontrolliert ins Schotterbett entlassen.

Dank diesen Dachrinnen war die Seitenwand länger sau-ber, was die

Reinigung des Fahrzeuges wesentlich verein-fachte. Dachrinnen waren schon

immer ein Zeichen für in der Schweiz gefertigte Fahrzeuge. Eine einfache

Lösung um saubere Fahrzeuge zu erhalten.

In den steilen Bereichen des Daches wurden mehrere

Lüftungsgitter

eingebaut. Diese befanden sich im Bereich des

Gepäckabteils,

bei der

Einstiegstüre

der Reisenden und beim hinteren

Maschinenraum.

Sie wurden, wie das seit einigen Jahren üblich war, als mit

Filtermatten

versehene

Düsenlüftungsgitter

ausgeführt. Man erreichte so mit wenig Aufwand, dass verhältnismässig

saubere Luft angezogen wurde. Damit verschmutzten die

Filter

nicht so schnell.

Auf dem Dach wurden Bauteile der elektrischen Ausrüstung montiert.

Damit diese im Unterhalt zugänglich waren, wurden auf dem Dach seitliche

Stege montiert. Da nun keine Rundung mehr vorhanden war, waren diese Stege

kaum zu erkennen, da sie nahezu flach auf dem Dach aufgebaut wurden. Die

Stege selber bestanden aus Stahlgitter, die einfacher aufzubauen waren.

Damit entsprach die Ausrüstung des Daches jenem von älteren Fahrzeugen.

Der kantig wirkende Kasten wurde daher auch auf dem Dach

umgesetzt. Bevor wir diesen auf das

Fahrwerk

stellen, greifen wir noch schnell zum Messband. So betrug die Höhe 3 750

mm. Wobei dies nur für den Kasten galt und die Bauteile der elektrischen

Ausrüstung darauf aufgesetzt wurden. Der höchste Punkt sollte jedoch der

Stromabnehmer

sein, doch diesen werden wir später noch genauer ansehen, denn nun wenden

wir uns dem Fahrwerk zu.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Der

Der

Es

war so dem Kasten möglich auf Höhe der

Es

war so dem Kasten möglich auf Höhe der

Die

Tore, die ein quadratisches Fenster erhalten hatten, wurden gegen den

Die

Tore, die ein quadratisches Fenster erhalten hatten, wurden gegen den  Die

Türen wurden als Aussenschwingtüren ausgeführt. Sie öffneten sich zu

beiden Seiten hin und be-sassen je ein Fenster, das in der Höhe jenen der

Abteile entsprach. Die Türen wurden so aufgebaut, dass sie im unteren

Bereich dem Boden folgten und so wegen dem

Die

Türen wurden als Aussenschwingtüren ausgeführt. Sie öffneten sich zu

beiden Seiten hin und be-sassen je ein Fenster, das in der Höhe jenen der

Abteile entsprach. Die Türen wurden so aufgebaut, dass sie im unteren

Bereich dem Boden folgten und so wegen dem

Die

Die

Die

Seitenwände des

Die

Seitenwände des

Abgedeckt

wurde der ganze Kasten mit einem aufge-setzten und mit den restlichen

Teilen verschweissten Dach.

Abgedeckt

wurde der ganze Kasten mit einem aufge-setzten und mit den restlichen

Teilen verschweissten Dach.