|

Dampfmaschine mit Steuerung |

|||

| Navigation durch das Thema | |||

|

Vorhin haben wir im

Kessel

mit dem Feuer den für den Betrieb wichtigen Dampf erzeugt. Diesen werden

wir nun dazu nutzen, die beiden

Dampfmaschinen

zu versorgen und so die

Lokomotive

anzutreiben. In diesem Punkt gab es bei den beiden hier vorgestellten

Baureihen keinen Unterschied. Es war die in Europa übliche Lösungen

vorhanden. Gerade bei der Reihe BI konnte man sich keine Extras leisten.

Um diesen Dampf zu Entnehmen war beim

Dampfdom

ein

Regulator

vorhanden. Ausgeführt wurde diese Entnahme für den Dampf als

Schieberegulator und er konnte vom

Führerhaus

her so verstellt werden, dass die entnommene Dampfmenge unterschiedlich

war. Der dem Dampfdom entnommene Dampf strömte durch zwei Leitungen zu den beiden Dampfma-schinen. Dabei gab es zwischen den beiden Seiten keine grossen Unterschiede, so dass wir uns auf eine Seite konzentrieren. Ich wählte dabei die in Fahrrichtung

gesehen rechte Seite aus. Der Grund war simpel, denn diese Seite war etwas

aufwendiger, als das auf der anderen Seite der Fall war. Die verbauten

Dampfmaschinen

waren jedoch gleich. Der mit viel Energie beladene Dampf wurde

durch das Dampfrohr der

Rauchkammer

entlang zum

Zylinder

geführt. Genauer gesehen endete die Leitung jedoch beim

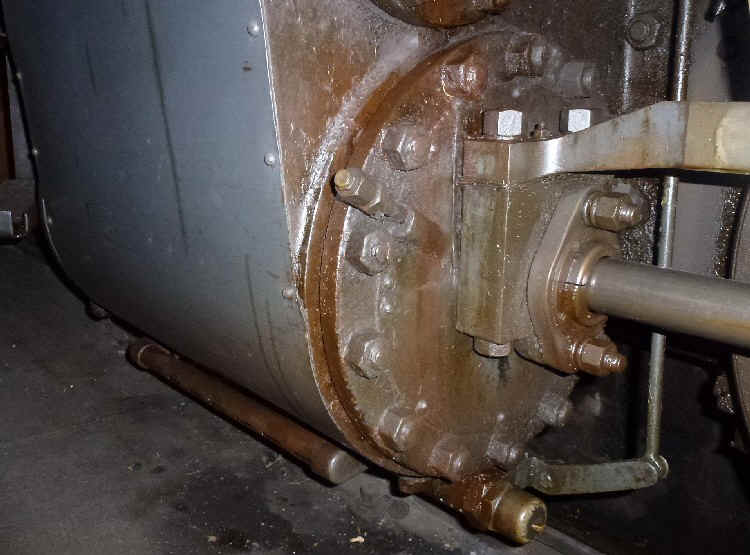

Schieberkasten.

Man achtete dabei auf einen möglichst kurzen Weg. Der Grund ist simpel,

denn sobald der Dampf aus dem

Kessel

ist kühlt er aus. Zudem war diese Leitung auch schlecht isoliert worden,

denn hier sollte der Dampf auch nicht lange bleiben. Da beide Baureihen aus dem

Kessel

damals üblichen

Nassdampf

bezogen, musste verhindert werden, dass eine schnelle Abkühlung erfolgte.

Bei einer Verminderung der Temperatur neigt dieser Dampf dazu, Wasser

auszuscheiden und das wollte man nicht im System haben. Daher waren die

Rohre wirklich sehr gerade geführt worden und sie endeten direkt beim

Schieberkasten,

der sich unmittelbar oberhalb des

Zylinders

befand.

Dieser Aufbau führte hier jedoch dazu, dass

ein langes Gestänge beim

Triebwerk

entstand und so das

Kreuz-gelenk

entlastet wurde. Trotzdem waren auch hier die beiden

Zylinder

leicht nach hinten geneigt worden. Je nach der Stellung der Schieber gelangte der Nassdampf in den Zylinder. Durch seine Kraft wurde nun der Kolben gegen das andere Ende verschoben. Somit bewegte sich auch das an diesem Kolben ange-schlossene Triebwerk und letztlich auch das Rad der Lokomotive. Jedoch musste nun der Weg des Dampfes

geändert werden und daher steuerten die

Schieber

so um, dass nun der Dampf von der anderen Seite in den

Zylinder

strömte. Bei beiden Baureihen handelte es sich um

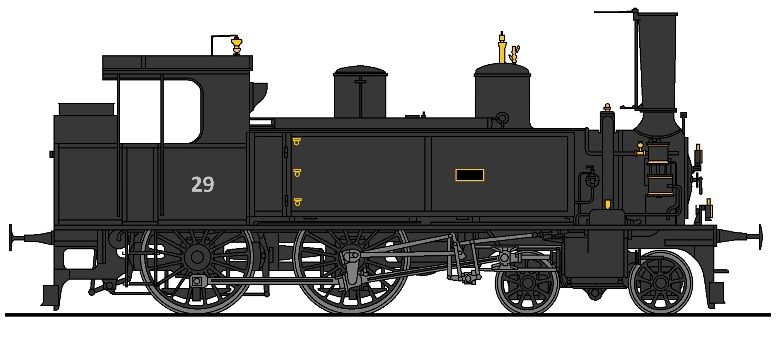

klassische Zweizylinderlokomotiven. Die Maschinen wurden parallel

betrieben, so dass der Dampf nur für einen Hub benutzt wurde. Man sprach

in diesem Fall von einem Zwilling und die

Zylinder

wurden als

Hochdruckzylinder

betrieben. Wenn wir nun aber in die Details gehen, dann zeigen sich die

Unterschiede zwischen den beiden Baureihen, der sich bei der höheren

Leistung

der Reihe A2 zeigte. Jeder

Zylinder

hatte einen Durchmesser von 410 mm erhalten. Der Unterschied gab es nur

beim Kolbenhub. Dieser Betrug bei der Reihe BI 612 mm und damit war er

hier um zwei Millimeter höher, als bei der Baureihe A2, wo ein Kolbenhub

von 610 mm vorhanden war. Der Unterschied der

Dampfmaschinen

war daher zu gering, dass er die Ursache für die Steigerung der

Leistung

sein konnte. Es musste einen anderen Grund geben.

Sie sehen, die höhere

Leistung

war also nur eine Fol-ge des höheren Druckes und dieser reichte aus, dass

trotz den grösseren

Triebrädern

bei der A2 die gleichen

Normallasten

angewendet werden konnten. Der verbrauchte Dampf aus dem ersten vorgestellten Hub wurde nun über ein weiteres Dampfrohr in die Rauchkammer geführt und endete dort im Blasrohr. Dort gelangte der Dampf letztlich ins Freie

und hatte seine Aufgabe damit erledigt. Mit jedem weiteren Hub wiederholte

sich dieser Schritt, so dass der Dampf stossweise austrat. Ein Vorgang,

der auch akustisch zu hören war und der sich mit jeder Umdrehung des

Rades

viermal wiederholte. Gerade die Anzahl der Auspuffschläge war

ein markanter Hinweis auf den Aufbau der

Dampfmaschinen.

Bei den beiden hier vorgestellten

Lokomotive

gab es pro Umdrehung des

Rades

von jeder Maschine zwei Stösse. Da diese nun in einem

Versatz

arbeiteten, ergab sich das Klangbild, das damals bei den meisten in der

Schweiz eingesetzten Dampflokomotiven der Fall war. Andere Klangbilder

kamen erst einige Jahre später mit den Maschinen im

Verbund. Kam die

Lokomotive

und damit die

Dampfmaschinen

in den Stillstand, blieb in jedem Fall im

Dampfzylinder

etwas Dampf zurück. Dieser konnte dort nun auskühlen und so wieder zu

Wasser werden. Ein Effekt, den man jedoch nicht verhindern konnte und der

nicht vom

Nassdampf

abhängig war. Es ist eine einfache Sache. Mit Wärme wird aus Wasser Dampf,

wenn diese jedoch wieder entnommen wird, haben wir wieder das

ursprüngliche Wasser.

Wurden diese geöffnet, trat Dampf aus und das sich im Zylinder befindliche Wasser wurde mitgerissen. Um einen normalen Betrieb zu ermöglichen,

wurden diese Hähne bei Beginn der Fahrt gezogen und nach einigen Hüben

wieder geschlossen, denn der Dampf sollte arbeiten. Da die Umsteuerung der Dampfzufuhr genau

geregelt werden musste, konnte das nicht manuell erfolgen. Dazu war die

Steuerung vorhanden und diese übernahm diese Aufgabe. Dabei wurden die

Bewegungen durch den

Stangenantrieb

und damit direkt durch den

Zylinder

gesteuert. Jedoch konnte auch das

Lokomotivpersonal

auf diese Steuerung zugreifen, so dass es sich sicherlich lohnt, wenn wir

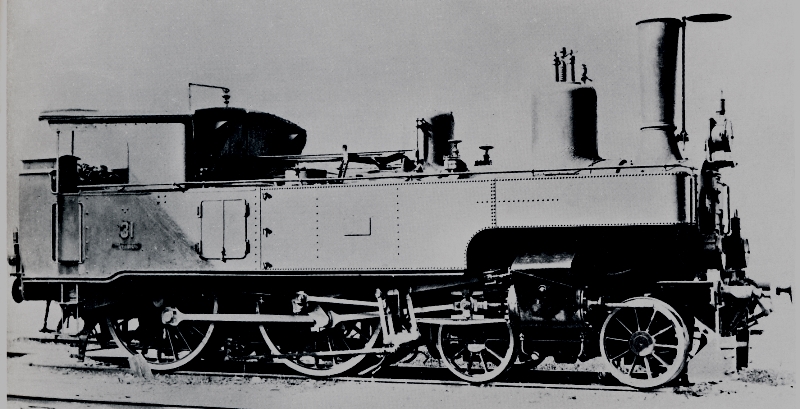

uns diesen Teil etwas genauer ansehen. Eingebaut wurde die Steuerung bei der

rechten

Dampfmaschine.

Das war so üblich und hing mit der Bedienung zusammen. Es war auch nur

eine Steuerung vorhanden, die beide Dampfmaschinen regelte. Dabei wurde

aber das Gestänge leicht verstellt. Da hatte zur Folge, dass die eine

Dampfmaschine leicht vorlaufend war. Dieser

Versatz

war hier mit einem Winkel von 90° ausgeführt worden und er sorgte für der

erwähnten gleichmässigen Auspuffschläge. Nötig war der

Versatz,

weil es bei jeder

Dampfmaschine

zwei Punkte gab, an denen sie nicht zwingend die korrekte Drehrichtung am

Rad

erzeugen konnte. Mit dem nun vorhandenen Versatz konnte das nicht passen.

Mit der Wahl des recht hohen Winkels konnte jedoch ein ruhiger Lauf der

Dampfmaschinen und damit der

Lokomotive

erreicht werden. Gerade bei

Schnellzügen

war das ein Punkt, der zum Komfort beitrug.

Aus diesen Grund wirkte das Triebwerk an der linken Dampfmaschine deutlich einfacher, als das auf der rechten Seite. Deshalb habe ich mich auch für diese Seite

ent-schieden, denn nur so können wir uns die verbauten Steuerungen genau

ansehen. Doch nun zur eigentlichen Steuerung. Diese war von der Bauart Allan. Dabei zeichnete sich diese Allensteuerung durch eine einfache Konstruktion und eine optimale Bedienung aus. Der Vorteil für die

Gotthardbahn war jedoch, dass man mit dieser Version für wenig

Geld eine gut funktionierende Steuerung erhielt. Ein Punkt, der aber nur

bei der Reihe BI Gültigkeit hatte, denn die Baureihe A2 hatte keine

Geldsorgen. Trotzdem sollten auch diese Maschinen mit

einer

Allensteuerung

versehen werden. Das zeigt, dass es sich um eine gute Lösung handelte, die

bei der Gotthard optimale Ergebnisse erzielte. Die fehlenden Feinheiten

von der

Walschaertssteuerung

konnten kompensiert werden. Trotzdem konnte mit der Steuerung nach

Allan

eine eher unruhige

Lokomotive

erwartete werden. Ob das stimmt, werden wir im Einsatz lesen. Durch den Lokführer konnte die Steuerung

nach

Allan

beeinflusst werden. Dazu war eine

Schubstange

aus dem

Führerstand

vorhanden. Verstellt werden konnte die Steuerung so, dass sich die

Fahrrichtung der

Lokomotive

änderte. Aber damit war es längst nicht getan. Es konnte auch eingestellt

werden, wie der Dampf in die beiden

Zylinder

geleitet wurde. Eine Funktion, die es mit der Maschine erlaubte sanft

Fahrt aufzunehmen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Seit

dem vorherigen Kapitel wissen wir, dass der im

Seit

dem vorherigen Kapitel wissen wir, dass der im

Da

die Dampfrohre der

Da

die Dampfrohre der

Da

die

Da

die

Trotzdem

musste dieses Wasser aus dem

Trotzdem

musste dieses Wasser aus dem

Ich

muss Ihnen aber noch die Unterschiede der beiden Seiten vorstellen. Es war

die Steuerung, denn diese war auch als Sparmassnahmen nur ein-seitig

eingebaut worden.

Ich

muss Ihnen aber noch die Unterschiede der beiden Seiten vorstellen. Es war

die Steuerung, denn diese war auch als Sparmassnahmen nur ein-seitig

eingebaut worden.