|

Der Kessel mit Dampferzeugung |

|||

| Navigation durch das Thema | |||

|

Als wir vorhin die Aufbauten auf dem

Plattenrahmen

angesehen haben, wurde der

Kessel

nicht weiter erwähnt. Es wird deshalb Zeit, dass wir das ändern. Der

Kessel wurde im Bereich der

Feuerbüchse

mit Hilfe von Schrauben im Rahmen befestigt und reichte weit nach unten.

Über dem

Laufdrehgestell

war die

Rauchkammer

in einem Sattel abgestützt worden. Eine Befestigung, wie bei der

Feuerbüchse war jedoch nicht vorhanden.

Die Folge davon waren nicht mehr

ausgeglichene

Achslasten

und daher die Gefahr von

Entgleisungen.

Der Sattel sorgte nun dafür, dass die Bewegung des

Kessels

ausschliesslich in der Längsrichtung er-folgen konnte. Zumindest optisch waren die Kessel der beiden Raureihen identisch aufgebaut worden. Das erken-nen wir anhand der Kessellinie, die sich bei beiden Modellen auf einer Höhe von 1 925 mm befand. Das führte dazu, dass der eigentliche

Kessel

auf beiden Seiten der

Lokomotive

durch die

Wasserkästen

verdeckt wurde. Nur bei der Reihe BI war die

Rauchkammer

zu sehen. Bei der Baureihe A2 jedoch nur deren Türe und das auch nur von

vorne. Wenn wir nun die Details der beiden

Kessel

ansehen, dann zeigen sich die ersten Unterschiede in allen Bereichen.

Diese Veränderungen können wir jedoch auch als Ergebnis der Entwicklung in

den vergangenen Jahren ansehen. Doch damit lohnt sich eine genauere

Betrachtung des Kessels. Wie bei den anderen

Lokomotiven

beginnen wir deshalb mit der erforderlichen

Feuerbüchse,

die ein Bestandteil des

Stehkessels

war. Ausgebreitet wurde das mit den

Kohlen

erzeugte Feuer auf einem einfachen Rost. Die

Rostfläche

wurde leicht verändert und sie betrug bei der Reihe BI noch 1.4 m2.

Bei der Baureihe A2 konnte eine leichte Steigerung auf 1.6 m2

erreicht werden. Eine geringe Änderung, die aber wegen der vorgegebenen

Breite einen längeren Rost zu folge hatte. Das war bei der Reihe A2 kein

Problem, da sie ja wegen dem

Laufwerk

länger war.

Nach dem Einsatz wurde dieser

Aschekasten

ge-leert und so die Überreste entsorgt. Für die Ver-brennung wichtig waren

die hier vorhandenen Schlitze an den Seitenwänden des Aschekastens. Durch

diese gelangte frische Luft zur auf dem Rost liegenden Glut. Durch das auf dem Rost ausgebreitete Feuer ent-stand eine grosse Wärme. Dabei wirkte sich diese durch die stark erwärmte Luft aus. Aber auch die infrarote Strahlung des Feuers war eine willkom-men Wärmequelle. Damit diese jedoch auch genutzt werden

konnte, wurde um den Rost und damit um die

Feuerbüchse

der

Stehkessel

aufgebaut. In diesem war nur eine Lücke vorhanden, durch die neue

Kohle

nachge-reicht werden konnte. Die Wände und die Decke des Stehkessels ergaben die direkte Heizfläche. Das war logisch, da sie durch das heisse Feuer direkt angestrahlt wurden. Durch den Rost, der leicht vergrössert wurde,

änderte sich auch die direkte

Heizfläche.

Bei der Reihe BI wurde daher ein Wert von 7.3 m2

erreicht. Die jüngeren Modelle der Baureihe A2 mit dem grösseren Rost

hatten aber eine direkte Heizfläche von 7.8 m2

erhalten. Wenn wir nun den Vergleich der direkten

Heizfläche

etwas genauer ansehen, dann ist leicht zu erkennen, dass diese Fläche kaum

vergrössert wurde. Somit wirkte sich die etwas grössere

Rostfläche

nicht so stark aus. Der Grund für diese Differenz lag jedoch bei der

Rauchrohrwand

und damit beim Abzug der heissen

Rauchgase.

Bei der Baureihe A2 hatte diese Wand eine etwas geringere Fläche, da die

Anzahl der Rohre verändert wurde.

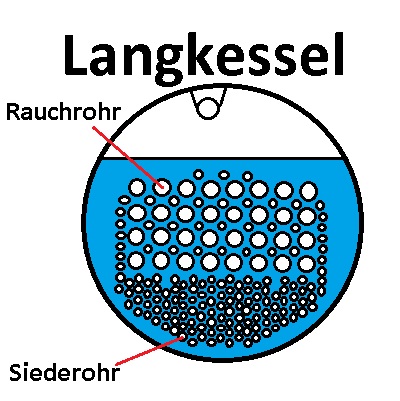

Bei der Reihe BI konnten die

Rauchgase

durch die insgesamt 150

Siederohre

mit einer Länge von jeweils 4 016 mm abziehen und so war bei diesen

Lokomotiven

eine totale

Heizfläche

von 103,6 m2 vorhanden. Bei der Baureihe A2 konnte die Anzahl der Siederohre im Langkessel auf 160 Stück erhöht werden. Bedingt durch die Veränderungen beim Stehkessel und bei anderen Punkten, konnte die Länge der Reihe BI nicht gehalten werden. Daher hatten die

Siederohre

beim

Kessel

der Baureihe A2 noch eine Länge von 3 960 mm erhalten. So konnte bei

diesen

Lokomotiven

die totale

Heizfläche

auf 107.3 m2 erhöht werden,

was nicht so viel mehr war. Bisher haben wir kaum grosse Unterschiede zwischen den Kesseln gefunden. Trotzdem sollte die Reihe A2 über eine höhere Leistung verfügen. Der Grund war, dass dazu nicht direkt die Menge Dampf, die in einer bestimmten Zeit erzeugt werden konnte, genommen werden konnte. Bevor wir jedoch dazu kommen, beenden wir

noch den Weg der

Rauchgase,

die nach dem

Langkessel

ihre Arbeit erledigt hatten. Je nach betrieblicher Situation wurden durch

die

Rauchgase

auch leichte glühende Partikel mitgezogen. Diese sollten nicht in die

Umwelt gelangen, das sie entlang der Strecke zu Bränden führen konnten.

Besonders im Sommer und im Tessin konnten so verheerende Feuer entstehen.

Daher mussten die

Abgase

nach den

Siederohren

beruhigt werden. Dabei war die

Rauchkammer

an der Spitze der

Lokomotive

vorgesehen.

Nach dem Betrieb konnten sie aus der

Rauchkammer

entfernt werden. Dazu war der Zugang vom

Stossbalken

her vorgesehen. Genauer ansehen werden wir die Arbeiten mit dem

Kessel

jedoch bei der Bedienung der

Lokomotive. Die von den heissen Schwebeteilen befreiten Rauchgase konnten nun in die Umwelt entlassen werden. Dazu war auf der Rauchkammer ein Kamin aufgebaut worden. Die Höhe war so gewählt worden, dass die

giftigen

Abgase

während der Fahrt über das

Führerhaus

abgeleitet wurden. Dabei gab es hier zwischen den Baureihen nur einen eher

nebensächlichen Unterschied, der sich im Betrieb zudem nicht auswirkte. Wie bei den meisten Bahnen wurden die

betriebsbereiten

Lokomotiven

der

Gotthardbahn im Freien abgestellt. Damit kein Regen in die

Rauchkammer

gelangen konnte, wurde in dem Fall der

Kamin

abgedeckt. Der Unterschied zwischen den beiden Baureihen bestand jedoch

nur darin, dass dieser

Kamindeckel

bei der Reihe BI nach hinten verdreht wurde. Bei der Reihe A2 war dieser

aber nach vorne gedreht. Der Grund dafür war bei der Bedienung des

Kamindeckels.

Bei der Baureihe BI war der

Kamin

von der Seite her zugänglich und so konnte die Stange hinterdem Kamin

angeordnet werden. Die längeren

Wasserkästen

der Baureihe A2 verhinderten dies und daher musste der Griff vom

Stossbalken

her erreichbar sein. Das war der einzige Grund für diesen leicht zu

erkennenden Unterschied wischen den beiden Baureihen.

Während dem Betrieb der

Lokomotive

musste er geöffnet und das Feuer zusätzlich ange-facht werden. Nur so

konnte genug Dampf erzeugt werden. Damit das ging, musste in den

Siederohren

ein Unterdruck entstehen. Erzeugt wurde der Unterdruck durch die beiden Dampfmaschinen. Deren Abdampf wurde in der Rauchkammer über das Blasrohr in den Kamin entlassen. Da dieser Dampf immer noch über einen gewissen Druck verfügte, entstand ein Unterdruck. Der Ausgleich des

Luftdruckes

erfolgte durch die Schlitze beim

Aschekasten

und so durch das Feuer. Der zusätzliche Sauerstoff führte nun dazu, dass

dieses angefacht wurde. Das so angefachte Feuer hatte nun aber negative Auswirkungen auf die Metalle. Die nun erzeugte Hitze war so gross, dass diese leicht schmelzen konnten. Besonders belastet war dabei die Decke der Feuerbüchse. Hier wurde im Gegensatz zu den anderen

Bereichen zudem noch Kupfer verwendet. Dieser leitete die Wärme sehr gut,

hatte aber den grossen Nachteil, dass es einen deutlich tieferen

Schmelzpunkt hatte. Um zu verhindern, dass die Decke schmelzen

konnte, musste sie gekühlt werden. Dazu wurde das im

Kessel

vorhandene Wasser genutzt. Dieses wurde an den heissen Metallen so stark

erhitzt, dass es verdampfte. Da Dampf leichter als Wasser ist, wurde

wieder kühlere Flüssigkeit zu den Metallen geführt. So war in diesem

Bereich eine ausreichende

Kühlung

vorhanden, die jedoch einen Nachteil hatte, denn die Decke musste immer

mit

Kühlmittel

bedeckt sein.

Da die Bauteile diesem nicht widerstehen konnten, kam es zur Explosion der Lokomotive. Eine so gefährliche Situation musste daher wirksam verhindert werden. Das Lokomotivpersonal wurde daher angewiesen den Vorrat beim Wasser zu überwachen. Zusätzlich wurde noch ein Schutz verbaut. Dazu dienten die verbauten

Stehbolzen.

Einige davon waren als

Sicherheitsbolzen

versehen worden. Wurde die Decke zu heiss, schmolzen diese und der Dampf

wurde kontrolliert in die

Feuerbüchse

geleitet. Ein lautes Pfeifen machte das Personal darauf aufmerksam, dass

eine Explosion unmittelbar bevor stand. Durch die heissen Metalle der

Feuerbüchse

und der

Siederohre

wurde also das

Kühlmittel

im

Kessel

in Dampf umgewandelt. Da dieser nun über ein grösseres Volumen verfügte,

stieg der Druck im Kessel immer mehr an. Zudem wurde der Dampf an die

Decke gedrückt und gelangte so in den auf dem Kessel verbauten

Dampfdom.

Dieser befand sich bei allen

Lokomotiven

hinter dem

Kamin

und er war gut zu erkennen. Wurde beim

Dampfdom

kein Dampf entnommen, stieg der Druck im

Kessel

immer mehr an. Das konnte dazu führen, dass die

Verbindungen

nicht mehr widerstehen konnten. Das hätte dazu geführt, dass der Kessel

geborsten wäre. Ein Umstand, der nicht passieren sollte, da die

Auswirkungen gleich waren, wie wenn es in der

Feuerbüchse

zu einer Explosion kam. Daher wurde der Druck im Kessel mit

Ventilen

beschränkt.

Bei der Baureihe A2 waren sie jedoch so

eingestellt worden, dass die

Sicherheitsventile

erst bei einem maximalen Druck von zwölf

bar

öffneten. Wegen der Verdampfung des Wassers und wegen des Entzuges des Dampfes über die beiden Dampfma-schinen, oder die Sicherheitsventile, sank der Wasser-stand im Kessel. Um diese Verminderung wieder zu ergänzen,

musste aus den

Wasserkästen

zusätzliches Wasser in den

Kes-sel

geführt werden. Das ging aber wegen dem Druck im Kessel nicht auf einfache

Weise. Es musste daher eine spezielle Lösung vorgesehen werden. Bei den beiden Baureihen wurde dazu der Injektor vorgesehen. Bei diesem Bauteil wurde der Druck im Kessel durch unterschiedliche Geschwindigkeiten so verringert, dass ein Unterdruck im Bauteil entstand. Da dieser ausgeglichen werden musste, wurde

das

Kühlmittel

regelrecht in den

Kessel

gezogen. Dieses wiederum stammte aus den

Wasserkästen.

Das kühle Wasser sorgte nun aber dafür, dass die Temperatur im Kessel

sank. Diese Verminderung führte nun dazu, dass der

Kesseldruck vermindert wurde. Ein Effekt, der nicht verhindert werden

konnte. In der Folge kam es im

Injektor

zu einem Druckabfall und die Kraft reichte nicht mehr aus, dass das Wasser

anzogen werden konnte. Der Vorgang fiel aus und das Wasser lief in einen

Überlauf. Das nannte man schlabbern und es war das Zeichen, dass genug

Wasser im

Kessel

vorhanden war.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Diese

einfache Abstützung war erforderlich, da sich der

Diese

einfache Abstützung war erforderlich, da sich der

Die

im Feuer verbrannte

Die

im Feuer verbrannte

Die

vom Feuer erzeugten heissen

Die

vom Feuer erzeugten heissen

Durch

die Beruhigung der

Durch

die Beruhigung der

Der

Deckel schloss den

Der

Deckel schloss den

War

die Decke nicht mit Wasser bedeckt, konnte sie dem Druck nicht mehr stand

halten. Das führte dazu, dass die

War

die Decke nicht mit Wasser bedeckt, konnte sie dem Druck nicht mehr stand

halten. Das führte dazu, dass die  Diese

Diese