|

Fahrwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Wenn wir mit dem

Laufwerk

beginnen, stellt sich bei jedem

Triebzug

die Frage nach der Verteilung der

Antriebe

und der

Radsätze.

In diesem Punkt hilft uns die Typenbezeichnung RABDe 12/12 nur bedingt. Um

genaue Angaben zu bekommen, müssen wir und die Achsfolge etwas genauer

ansehen. Hier wurde diese

Achsfolge

mit Bo’Bo’ + Bo’Bo’ + Bo’Bo’ angegeben. Damit gab es drei identische

Anordnungen in den drei Fahrzeugen und wir können uns etwas beschränken.

Mit anderen Worten, wir können grundsätzlich davon ausgehen, dass sechs identische Laufwerke verbaut wurden.

Doch ergeben sich, wie so oft, Probleme mit dieser Annahme, denn sie

stimmt in diesem Fall nicht. Daher müssen wir uns den

Drehgestellen

dieses

Triebzuges

annehmen.

Gebaut und geliefert wurden die

Drehgestelle

von der Firma Schindler Waggon in Pratteln SWP. Dabei wurde das Modell

«Schlieren» benutzt. Der Name mag Sie als Leser etwas verwirren, aber die

Werke von Schindler in Schlieren und Pratteln waren eng verbunden, auch

wenn man das mit den Werksangaben nicht erwarten kann. Nur mit dem Modell

war es noch nicht getan und nur die Drehgestelle zwei bis fünf waren

identisch.

An den beiden äusseren

Drehgestellen

mussten am Rahmen noch weitere Bauteile, bei der

Kupplung

und für die

Zugsicherung

montiert werden. Daher habe ich mich dazu entschlossen, die Betrachtung

auf eines dieser beiden Drehgestelle zu beschränken. Es ergibt sich dann

schnell, welche Baugruppen in der Mitte nicht vorhanden waren. Doch zuerst

müssen wir ein Gerüst haben und dieses war als normaler Rahmen aus Stahl

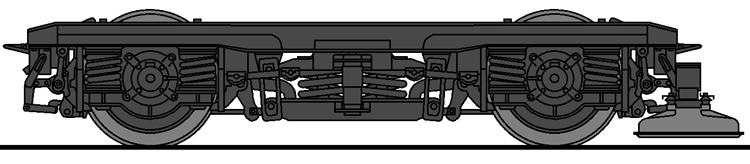

aufgebaut worden.

Der

Drehgestellrahmen

wurde aus einzelnen Stahlblechen erstellt, die zu einem stabilen

Hohlträger verbunden wurden. Auch hier kam für den Aufbau die bewährte

elektrische

Schweisstechnik

zur Anwendung. Um den Rahmen zu formen, wurden die beiden Längsträger mit

dem mittigen Querträger und den beiden Kopfträgern verbunden. Diese recht

aufwendige Konstruktion erlaubte aber eine gute Aufnahme der Kräfte.

Zudem wurde an den beiden

Drehgestellen

am Schluss des Zuges auch eine Anlenkung für die

automatische Kupplung

montiert. Diese konnte so deutlich einfacher in den

Kurven

ausgerichtet wer-den. In einem Drehgestellrahmen wurden in einem Ab-stand von 2 600 mm zwei Achsen eingebaut. Die aus geschmiedetem Stahl gefertigte Achse wurde mit den Aufnahmen für die beiden Räder und die Lager versehen.

Da sich beim Bau von Fahrzeugen die aussen-liegende

Lagerung

durchgesetzt hatte, können wir auf den Achswellen zuerst die

Räder

montieren. Diese wurden im Schrumpfverfahren auf der Wellen befestigt und

konnten so leicht getauscht werden. Es wurden einfache Scheibenräder verwendet, die jedoch mit einer Bandage als Verschleissteil ver-sehen wurden.

Der Aufbau von

Radsätzen

mit

Radreifen

wurde damals eigentlich nur noch für

Triebachsen

angewendet. Da der hier vorgestellte

Triebzug

keine

Laufachsen

besass, waren alle

Räder

mit dieser Methode aufgebaut worden. Die bereits bekannten

Monoblocräder

waren für Triebachsen einfach noch zu teuer.

Genauer ansehen müssen wir uns die

Bandage.

Diese bildete sowohl die

Lauffläche,

als auch den

Spurkranz

aus. Bei Bereiche waren im Betrieb einer Abnützung unterworfen. Das führte

dazu, dass sich der Durchmesser des

Rades

von 850 auf bis zu 790 mm reduzieren konnte. Eine

Verschleissrille

am

Radreifen

markierte den maximal erlaubten Verschleiss. War diese erreicht, musste

die Bandage in einer Werkstatt gewechselt werden.

Aus den bereits gemachten Erfahrungen mit ähnlichen Fahrzeugen zeigte sich, dass das führende Drehgestell deutlich grössere Kräfte auf den Spurkranz übertrug.

Insbesondere bei Einfahrt in eine

Kurve

war der Ver-schleiss deutlich zu hören, da das

Rad

durch die

Schiene

in Schwingung versetzt wurde. Um diese Kräfte zu mildern hatte man bei der Lokomotive Re 4/4 II eine intensive Spurkranzschmierung verbaut. Die dort gemachten Ergebnisse waren so gut, dass auch hier bei den beiden Drehgestellen am Ende des Fahrzeuges eine ähnliche Vorrichtung eingebaut wurde.

Die mittleren

Drehgestelle

konnten vom Schmierfilm des führenden

Laufwerkes

profitieren. So war auch die

Zu-lassung

zur

Zugreihe R

kein Problem mehr.

Geführt wurden die

Achsen

beidseitig in doppelreihigen

Rollenlager.

Diese

Achslager

hatten sich durchgesetzt, da ihre

Schmierung

mit

Fett

dauerhaft war und daher nur noch beim regelmässigen Unterhalt

nachgeschmiert werden musste. Da diese

Lager

zudem in geschlossener Ausführung aufgebaut wurden, konnte auch der

Verlust von

Schmiermittel

deutlich verringert werden. Es war daher kaum mehr ein Unterhalt an den

Lagern erforderlich.

Das Achslagergehäuse besass zwei seitliche Schenkel. Diese waren für die

Aufnahme der

Primärfederung

vorgesehen. Es wurden für die

Federung

auf beiden Seiten des

Achslagers

normale

Schraubenfedern

verbaut, die so den

Radsatz

gegenüber dem

Drehgestellrahmen

abfederten. Nachteil dieser

Federn war, dass sie nicht auf Torsion belastet

werden durften und dass sie über eine kurze Schwingungsdauer verfügten.

Ohne Massnahmen konnte die Feder nicht funktionieren.

Diese wurden innerhalb der Schraubenfedern ange-ordnet und waren daher im Betrieb kaum zu er-kennen.

Trotzdem bildeten sie einen wichtigen Teil der Achs-lagerführung und wir

müssen sie genauer ansehen. Dabei war wegen der

Federung

eine zweiteilige Aus-führung vorhanden. Die zweiteilige Ausführung der Führungen machte man sich hier zu Nutze. So wurden die beiden Bauteile mit Öl ausgeführt. Das Öl verhinderte so Abnützung dieser wichtigen Bauteile.

Jedoch konnte man das

Schmiermittel

auch gleich nutzen und so wirkten die Achslagerführungen gleichzeitig auch

als hydraulische

Dämpfer.

Die

Schraubenfedern

konnten sich so nicht aufschaukeln und begannen daher optimal zu

funktionieren. Speziell war, dass die Führungen mit Silentblöcken versehen wurden. Diese erlaubten es dem Radsatz sich in einem beschränkten Masse an die Kurve anzu-passen und es war auch eine Federung in Quer-richtung vorhanden.

Massnahmen die dafür sorgten, dass das

Laufwerk

dieser

Triebzüge

sehr gleisschonend war. Damals in der Schweiz durchaus ein wichtiger

Punkt, wenn es um die

Zulassung

zur

Zugreihe R

ging. Hier was das aber kein Problem.

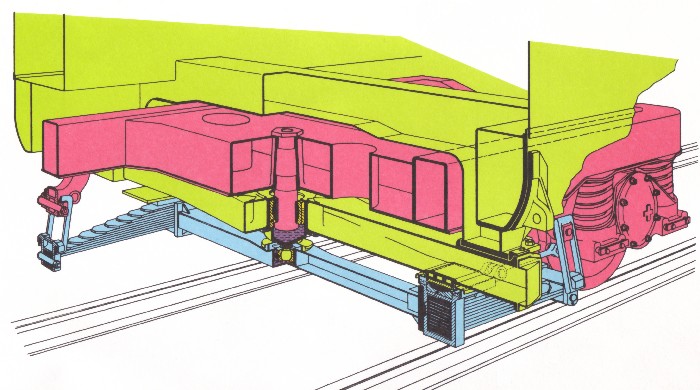

Das so aufgebaute

Drehgestell

musste nun unter dem Fahrzeug montiert werden. Dazu war zuerst eine

weitere Abfederung vorzusehen, denn Drehgestelle waren gegenüber dem

Kasten schon immer gefedert worden. Eine Ausnahme davon wurde auch hier

nicht gemacht, auch wenn man wegen dem geringen verfügbaren Platz eine

spezielle Lösung gesucht werden musste. Zentrales Bauteil war dabei der

Wiegebalken.

Eine Bauweise, die auch bei der

Lokomotive

Re 4/4 II

ange-wendet wurde und die verhinderte, dass die

Sekundärfederung

die Bewegungen des

Drehgestells

mitmachen musste. Verdrehte sich das Drehgestell unter dem Kasten, kam es in den Pendeln zu einer Veränderung bei den Winkeln, da sich der Wiegebalken nicht bewegte. Diese Veränderungen wiederum sorgten dafür, dass eine Gegenkraft entstand.

Diese half dem

Drehgestell

sich wieder in die korrekte Mittellage auszurichten. Bei der vorher

erwähnten

Lokomotive

reichte das, dass auf den

Drehzapfen

verzichtet werden konnte.

Zwischen dem Wiegebalken und dem Kasten wurden die

Sekundärfedern

eingebaut. Auch hier wurden

Schraubenfedern

verwendet. Damit es nicht zu einer Verdrehung kam, waren auf beiden Seiten

zwei solche

Federn eingebaut worden. Diese sorgten so für die

stabile Lage des Querträgers. Auch hier wurden die Führungen als

hydraulische

Dämpfer

verwendet und so ein Aufschaukeln der Schraubenfedern wirksam verhindert.

Diese Bauweise führte nun dazu, dass sich der Kasten eigentlich nur

gegenüber dem Querträger abstützte und daher am

Drehgestell

aufgehängt wurde. Jedoch neigte das Drehgestell deswegen zu einem

unruhigen Laufverhalten. Um dieses zu verhindern, wurden weitere

Dämpfer

eingebaut. Das Fahrzeug sollte daher ein ruhiges Verhalten aufweisen und

die auf das Drehgestell übertragenen

Stösse

und Schläge konnten vom Kasten abgehalten werden.

So konnten jedoch die bei

Drehgestellen

gefürchteten Kippeffekte nicht verhindert werden. Da hier wegen dem

Antrieb

auf alle

Achsen

nur geringe

Zugkräfte

wirkten, ergaben sich deswegen keine Probleme.

Bevor wir uns die

Antriebe

ansehen, greifen wir noch zum Messband. Der Abstand der

Drehzapfen

wurde dabei mit 17 600 mm angegeben. Der maximale

Achsstand eines Wagens betrug deshalb 20 200 mm. Unterschiede

zwischen den einzelnen Fahrzeuge gab es jedoch nicht mehr. Daher war die

unterschiedliche Länge nur am Ende wegen der

automatischen Kupplung

begründet. Es bleibt noch zu erwähnen, dass der gesamte

Radstand

69 300 mm betrug.

Jede

Achse

verfügte über einen eigenen

Antrieb.

Unterschiede gab es dabei keine mehr. Wir können uns daher auf einen

Antrieb beschränken. Der dazu benötigte

Fahrmotor

wurde im

Drehgestellrahmen

eingebaut und er bildete mit dem

Getriebe

eine Einheit, die vollumfänglich von der

Federung

der Achse entkoppelt sein musste. Das erfolgte nach dem Getriebe im

eigentlichen Antrieb. Doch zuvor müssen wir uns dem Getriebe zuwenden.

Es wurde ein schräg verzahntes und daher ruhig laufendes

Getriebe

verwendet. Dabei besass dieses eine

Übersetzung

von

1 :

2.913. Das vom Motor abgegebene

Drehmoment

wurde dadurch so umgewandelt, dass sich die Drehzahl verringerte, dafür

die Kraft vergrössert wurde. Eine Umwandlung, die bei

Antriebes

mit elektrischen Motoren schon immer so gelöst worden war. Trotzdem lief

das Getriebe sehr schnell und musste daher geschmiert werden.

Diese wurden mit Schikanen ausgeführt, so dass der Verlust bei den

Schmiermittel

verringert werden konnte. Eine voll-umfängliche Abdichtung war nicht

möglich, aber diese Dichtung funktioniert zuverlässig. Der Boden des Gehäuses war als Ölwanne aufgebaut wor-den. Dort konnte das als Schmiermittel verwendete Öl über einen Stutzen eingefüllt und gelagert werden. Die eigent-liche Schmierung des Getriebes erfolgte passiv.

Dabei lief das grosse

Zahnrad

durch das

Schmiermittel

und nahm dieses als Anhaftung auf. Damit wurde das

Öl

auch auf das Ritzel übertragen und dieses wurde ebenfalls ge-schmiert. Das

war eine gängige Lösung. Durch die hohe Drehzahl der Zahnräder wurde das Schmier-mittel jedoch durch die Fliehkraft weggeschleudert und gelangte so an die Wände, wo es wieder in die Ölwanne abfliessen konnte.

Im Gehäuse entstand so ein Nebel mit

Schmiermittel

und es war immer genug

Öl

an den

Zahnrädern.

Auch das waren Lösungen, die seit Jahren angewendet wurden und so gut

waren, dass im Lauf der Jahre keine Veränderungen vorgenommen wurden.

Nach dem

Getriebe

musste das veränderte

Drehmoment

des

Fahrmotors

noch auf die

Achse

übertragen werden. Dazu wurde der

BBC-Federantrieb

mit Hohlwellenstummel verwendet. Ein

Antrieb,

der sich seit Jahren bei den Schweizerischen Bundesbahnen SBB bewährte und

daher auch hier zur Anwendung kam. Damit haben wir aber auch einen Betrag

der BBC zum Bau des

Triebzuges

kennen gelernt. Der Ausgleich der

Federung

erfolgte am Ende der Hohlwelle.

Damit jedoch das

Drehmoment

ohne Verluste auf das

Rad

übertragen werden konnte, war zwischen den einzelnen Streben der beiden

Mitnehmer spezielle

Schraubenfedern

eingebaut worden. Daher auch der Begriff

Federantrieb. Auch wenn die im Mitnehmer entstehenden Torsionskräfte in den Federn ge-ring waren. Bei längerem Betrieb hätten diese zu Schäden an üblichen Schrau-benfedern geführt. Es wurden deshalb spezielle Modelle verwendet.

Diese

Federn sind heute auch unter dem

Begriff

Flexicoilfeder

allgemein be-kannt. Der hier vorgestellte

Triebzug

konnte daher bereits von den mit dem

Antrieb

bei anderen Baureihen gemachten Erfahrungen profitieren. Somit haben wir das Drehmoment auf die Achse übertragen. In dieser wurde nun das Moment mit Hilfe der Haftreibung zwischen der Lauffläche und der Schiene in Zugkraft umgewandelt.

Diese wiederum gelangte über die Führungen in den Rahmen des

Drehgestells

und über den

Drehzapfen

auf den Kasten. Da keine

Anhängelast

mitgeführt werden sollte, wurde die

Zugkraft

daher als Beschleunigung genutzt und der

Triebzug

gewann an Geschwindigkeit.

Da bei diesem

Triebzug

pro

Achse

nicht so hohe

Zugkräfte

übertragen werden mussten, wie bei anderen

Triebfahrzeugen

war auch bei schlechtem Zustand der

Schiene

eine gute Ausnützung vorhanden. Durch die Lösungen der Steuerung konnte

die

Adhäsion

jedoch so gut ausgenutzt werden, dass ohne Probleme auf den Einbau einer

Sandstreueinrichtung

verzichtet werden konnte. Es war somit ein schlichter

Antrieb

vorhanden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

Die

Bei

den beiden Endgestellen wurden die zusätz-lichen Supporte für die

Bei

den beiden Endgestellen wurden die zusätz-lichen Supporte für die

Etwas

anders war die Sache mit der Abnützung beim

Etwas

anders war die Sache mit der Abnützung beim

Um

die Kräfte von

Um

die Kräfte von

Dieser

Wiegebalken wurde unter dem

Dieser

Wiegebalken wurde unter dem

Auf

die bei der

Auf

die bei der

Für

die

Für

die

Die

als Stummel ausgeführte Hohlwelle endete in einem Mitnehmer. In diesen

griffen die am

Die

als Stummel ausgeführte Hohlwelle endete in einem Mitnehmer. In diesen

griffen die am