|

Fahrwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Kommen wir zum

Fahrwerk.

Wie die Typenbezeichnung bereits erkennen lässt, waren bei diesem Fahrzeug

nicht alle

Achsen

angetrieben. Das war ein Markenzeichen der Leichttriebwagen und verhalf

diesen auch zum geringen Gewicht. Doch mit der Lesart der Schweiz lässt

sich kaum herausfinden, welche der acht Achsen denn nun angetrieben war.

Was wir wissen, dass es deren vier waren, aber die Position fehlt uns

noch.

Dabei war vermutlich für die meisten Leser die grosse

Überraschung, dass sich die

Triebdrehgestelle

nicht im Bereich der

Vorbauten

befanden. Jedoch war das schon bei der Baureihe

Re 2/4 so ausgeführt worden. Auch

hier lag es bei den

Achslasten.

Bei der Aufschlüsselung der

Achsfolge

fallen die Striche auf. Daher waren die

Achsen

grundsätzlich in

Drehgestellen eingebaut worden. Wenn man solche verwendet,

müssen diese über einen eigenen Rahmen verfügen. Dabei sind hier durchaus

andere Bedingungen vorhanden, als das beim Kasten der Fall war. Es lohnt

sich, wenn wir etwas genauer hinsehen und dazu müssen wir die Schürzen

entfernen, denn nur so war das

Laufwerk

erkennbar.

Verwendet wurde ein kastenförmiger Rahmen aus Stahlblech, das

verschweisst wurde. Dank dem Hohlträger, konnte sehr viel Gewicht

eingespart werden und das war die Idee bei den Leichttriebwagen. Zudem

wurde der

Drehgestellrahmen

noch gekröpft ausgeführt. Das hatte den Vorteil, dass der Fussboden

gesenkt werden konnte. Bei den angetriebenen Varianten, boten sich so noch

zusätzliche Vorteile bei der Übertragung der

Zugkraft.

Der so entstandene Rahmen war leicht und wurde schon bei den

Triebwagen

der Baureihe

Re 2/4 verwendet. Die bei

der Baureihe Re 8/12 gemachten

guten Erfahrungen bei hohen Geschwindigkeiten erübrigten eine neue

Entwicklung. Dabei erinnern wir uns, dass mit dem

Triebzug

eine Geschwindigkeit von nahezu 200 km/h gefahren wurde. Ein Zeugnis für

das

Fahrwerk,

das rechtfertigte, dass es auch hier verwendet wurde.

Auf der Achse selber wurden schliesslich die Sitze für die Räder und die Lager mit Hilfe von Drehvor-richtungen ausgebildet.

Bevor wir uns den

Achslagern

zuwenden, müssen wir aber noch die

Räder

montierten, denn die konnten nachträglich nicht mehr eingebaut werden. Bei den beiden auf der Achse aufgeschrumpften Rä-dern, handelte es sich um die gleichen Modelle, wie sie schon bei der Baureihe Re 8/12 verwendet wurden.

Das half sicherlich in diesem Bereich die Lagerung von speziellen

Ersatzteilen zu vermeiden. Ein Punkt, den die Schweizerischen Bundesbahnen

SBB sicher-lich gewünscht hatten, denn so ein exotisches

Triebfahrzeug

sollte nicht noch bei den Ersatzteilen für ein Chaos sorgen.

Sowohl der

Radkörper,

als auch die

Lauffläche

mit

Spurkranz

waren bei diesen

Monoblocrädern

in einem Guss erstellt und anschliessend bearbeitet worden. Dadurch fielen

einige Bauteile weg, was das

Scheibenrad

insgesamt leichter werden liess. Da zudem der Durchmesser auf 900 mm

reduziert wurde, entstanden leichte

Achsen.

Bisher waren die bei den Wagen gemachten Erfahrungen mit diesen

Rädern

sehr gut.

In jedem

Drehgestell wurden zwei solche

Achsen

eingebaut. Sie hatten dabei einen Abstand von 2 700 mm erhalten, was der

Lösung bei den Leichttriebwagen entsprach. In der Position gehalten wurden

die beiden Achsen mit den am Achslagergehäuse angebrachten Führungen. Eine

Querfederung, oder gar eine radiale Einstellung in den

Kurven

war jedoch nicht vorhanden. Es war daher eine starre Führung, die für hohe

Tempi geeignet war.

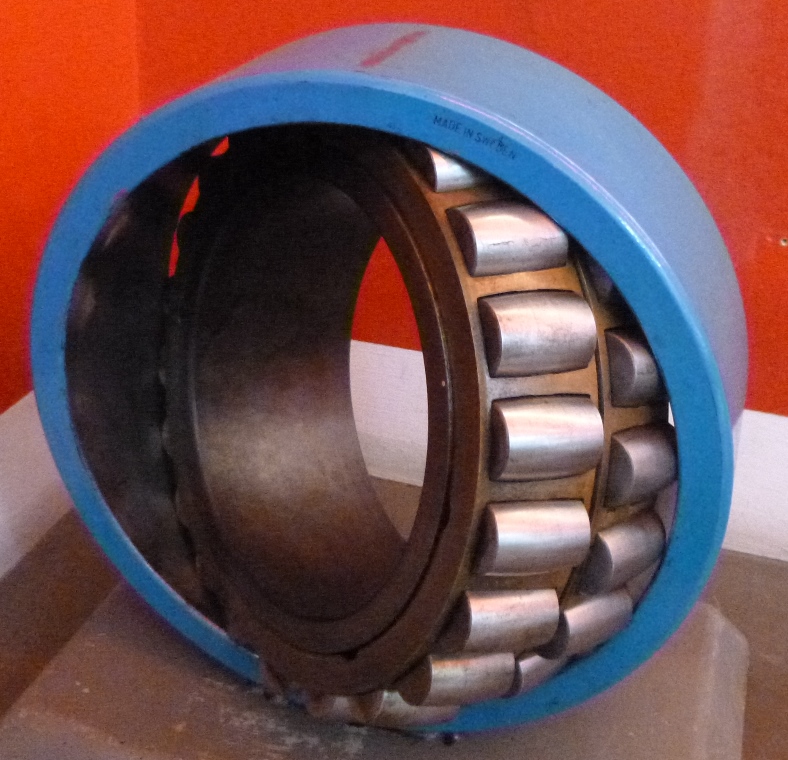

Daher erübrigte sich während des Betriebes eine re-gelmässige

Nachschmierung, wie sie bei den bis-herigen

Gleitlagern

erforderlich war. Das

Fett

konnte im regelmässigen Unterhalt ausgewechselt werden. Gegenüber dem Drehgestellrahmen wurde jedes La-ger mit zwei Schraubenfedern abgefedert. Diese wa-ren für hohe Geschwindigkeiten geeignet, da sie auch Stösse in kurzer Folge aufnehmen konnten.

Der Nachteil der

Federung

war hingegen die kurze Schwingungsdauer. So konnte sich die

Feder

auf-schaukeln, was zu unkontrollierten Situationen füh-ren konnte. Um das

wirksam zu verhindern, mussten diese Federn mit

Dämpfern

ergänzt werden. Es wurden mechanische Dämpfer verwendet. Dabei wurde hier jedoch nicht mehr eine Dämpfung mit der Reibung der Achslagerführung verwendet. Der Betrieb der Reihe Re 2/4 hatte gezeigt, dass die-se Führungen deutlich weniger Verschleiss hatten, wenn sie mit Öl geschmiert wurden.

Die Stabilität der

Achsewar

so besser gewährleistet. Zudem bedeutete der

Dämpfer

nicht viel mehr Ge-wicht. Eine Lösung, die sich durchsetzen sollte.

Soweit entsprachen die

Drehgestelle der Baureihe

Re 2/4. Es gab auch

keine Unterschiede zwischen den angetriebenen

Achsen

und den

Laufachsen.

Ein Punkt, der auch den Unterhalt vereinfachen sollte und beim Einbau der

Drehgestelle in das Fahrzeug wurden auch die Lösung des Musters gewählt.

Wobei jedoch die verbesserte Lösung der kleinen Serie umgesetzt werden

sollte. Das war aber auch schon bei den beiden

Re 8/12 so.

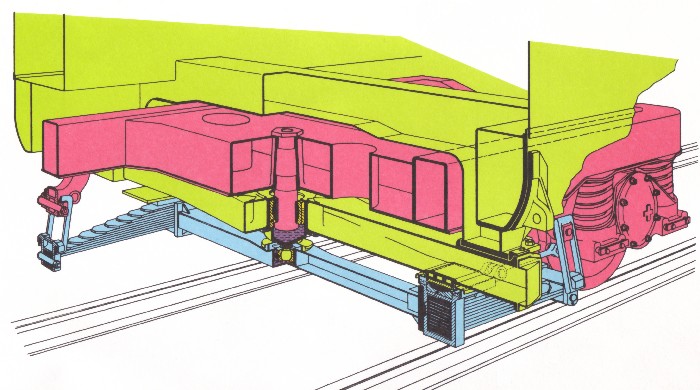

Bei der Art des Einbaues gab es jedoch keinen Unterschied und so

griff der

Drehzapfen

vom Kasten in den

Drehgestellrahmen

und erlaubte diesem dabei die freie Bewegung. Die Abstützung erfolgte auf einen quer zur Fahrrichtung eingebauten Wiegebalken. Dieser war gegenüber dem Kasten beweglich, so dass er der Drehung des Drehgestells folgen konnte.

Dazu waren spezielle Pfannen eingebaut worden, die ein Ölbad

besassen und so geschmiert waren. Diese Pfannen wurden zudem so

konstruiert, dass der Verlust von

Schmiermitteln

auf ein absolutes Minimum reduziert werden konnte. Auch hier war keine

Nachschmierung erforderlich.

Ebenfalls gefedert war die Abstützung des Kastens. Dazu waren in

Längsrichtung

Blattfedern

eingebaut worden. Diese waren nicht zu erkennen, da sie in einer Mulde des

Rahmens versteckt wurden. Diese Lösung ermöglichte letztlich auch den

tiefen Fussboden und dank den

Federn,

waren auch keine

Dämpfer

erforderlich. Die hier auftreten

Stösse

konnten von der Feder problemlos aufgenommen werden. Die Hemmung

verhinderte zudem ein Aufschaukeln.

Der Kasten war so verhältnismässig weich gefedert und gleichmässig

abgestützt worden. Ein Punkt der den Komfort steigerte. Jedoch das

Drehgestell nicht bei der Drehung hemmte. Diese Hemmung war

jedoch erforderlich, weil bei zunehmender Geschwindigkeit das Drehgestell

dazu neigte ins Schlingern zu geraten. Um das zu verhindern und umso die

Höchstgeschwindigkeit

von 150 km/h zu ermöglichen, mussten

Dämpfer

verbaut werden.

Der Vorteil war, dass es bei den

Schlingerdämpfern

ein-facher war, diese optimal einzustellen. Das war nötig, da wegen der

Zugreihe R

die Dämpfung nicht zu gross sein durfte.

Bisher gab es bei den

Drehgestellen keinen Unterschied, das ändert sich

nun. So wurden die

Laufdrehgestelle

mit einem Träger für die Bauteile der

Zugsicherung

verse-hen. Dabei wurde mittig ein Magnet platziert. Seitlich befand sich

dann der Empfänger für die Übertragung. Dabei war bei jedem Drehgestell

immer nur die Einrichtung für eine Fahrrichtung vorhanden. Das war

erforderlich, da der

Triebzug

mit 46 200 mm für eine zentrale Montage zu lang war.

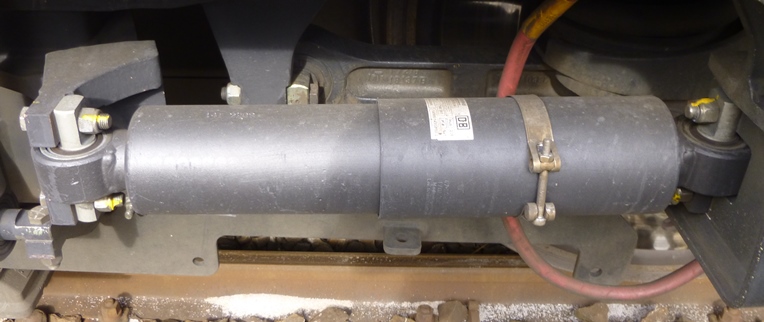

Die beiden mittleren

Drehgestelle

wurden mit einem

Antrieb

versehen. Dabei wurde jede

Achse

von einem eigenen

Fahrmotor

angetrieben. Diese Motoren waren von der Grösse her so verkleinert worden,

dass sie im verfügbaren Platz des

Drehgestellrahmens

fest eingebaut werden konnten. Daher waren sie gegenüber dem

Drehgestellrahmen nicht gefedert worden. Der mechanische Antrieb musste

daher die

Federung

der Achsen ausgleichen.

Die Konstruktion der

Antriebe

war eigentlich eine Angelegenheit des Mechanikers. Trotzdem wurden die

neuen modernen Antriebe von den drei Elektrikern entwickelt und eingebaut.

Bei diesem Fahrzeug kamen die schon bei den

Triebwagen

Re 2/4 Nummer 202

bis 207 verwendeten Antriebe der Firma Brown Boveri und Co BBC zur

Anwendung. Es lohnt sich, wenn wir diesen neuen

Federantrieb mit Hohlwelle etwas genauer ansehen.

Um den Verschleiss zu mildern, wurden die Zahnflanken mit

Öl

geschmiert. Dabei lagerte das

Schmiermittel

in einer

Ölwanne.

Diese war Bestandteil des geschlossenen Gehäuses. Die Schmierung selber erfolgte passiv. Dabei lief das grosse Zahnrad durch das Schmiermittel und nahm dieses auf. So übertrug sich das Öl auch auf das Ritzel.

Da sich die

Zahnräder

jedoch sehr schnell drehten, entstanden hohe Flieh-kräfte. Diese sorgten

dafür, dass das

Schmiermittel

an das Gehäuse ge-schleudert wurde und an den Wänden entlang wieder in die

Wanne lief. Eine

Schmierung,

die sehr gut funktionierte. Nicht auf der Triebachse, sondern auf einer Hohlwelle, die um diese herum angeordnet war, wurde das grosse Zahnrad montiert. Dadurch war sowohl das Getriebe, als auch die Welle gegenüber der Achse abgefedert worden.

Der erforderliche Ausgleich der

Federung

erfolgte daher zwischen dem Ende der Hohlwelle und dem

Rad.

Dabei wurde an der

Triebachse

nur ein Mitnehmer montiert, was eine sehr geringe ungefederte Masse ergab.

Zwischen der Hohlwelle mit dem Mitnehmer und dem Gegenstück am

Rad

wurden

Federn

eingebaut. Diese

Schraubenfedern

sorgten dafür, dass das

Drehmoment

ungeachtet der

Federung

auf die

Triebachse

übertragen wurde. Eine Lösung, die kaum Unterhalt erforderte und daher in

diesem Punkt besser war, als die Ideen der Firmen MFO und SAAS. Daher

verwundert es nicht, dass dieser

BBC-Federantrieb

nicht nur hier, sondern bei über 500 Fahrzeugen verbaut wurde.

Die zwischen der Lauffläche und der Schiene vorhandenen Haftreibung reichte auch bei nassen Schienen aus, um die maximale Kraft zu erzeugen.

Der Grund dafür war, die geringe eingebaute

Leistung,

die gegenüber von

Lokomotiven

eine Vereinfachung beim Aufbau und somit eine Reduktion beim Gewicht

ermög-lichte. Deshalb mussten hier keine Sander mehr verbaut werden. Ein Vorteil der zur Mitte hin eingebauten Triebdrehge-stelle, da die Laufachsen die Schienen reinigten.

Da bei den Roten Pfeilen die

Sandstreueinrichtungen

auch bei der Bremsung genutzt wurde, war das überraschend. Jedoch hatten

gerade die

Triebzüge

Re 8/12 gezeigt,

dass vorlaufende

Achsen

einen ähnlichen Effekt, wie der

Quarzsand

erzeugen konnten, daher war der Verzicht kein Wunder.

Die so erzeugte Kraft wurde über die Achslagerführungen auf den

Drehgestellrahmen

übertragen. Von dort gelangte die

Zugkraft

der ersten

Achse

zusammen mit der zweiten

Triebachse

mit Hilfe des

Drehzapfens

auf den Kasten. Der tief eingebaute Drehzapfen verhinderte, dass durch die

Zugkraft im

Drehgestell

eine Kippbewegung entstehen konnte. Da hier keine Wagen mitgeführt wurden,

reichte diese Lösung problemlos aus.

Weil auch nur das Gewicht des Fahrzeuges befördert werden musste,

konnte die meiste

Zugkraft

in Beschleunigung umgesetzt werden. Bei vier

Triebachsen

ergab das bei einem 93 Tonnen schweren Fahrzeug eine gute Beschleunigung.

Doch mehr dazu erfahren Sie bei der Vorstellung der elektrischen

Versorgung der Motoren und der Betrachtung der Kenndaten. Hier wird es

Zeit, dass etwas Farbe aufgetragen wird, denn das war wichtig.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Wer

genauere Angaben über das

Wer

genauere Angaben über das

In

jedem

In

jedem

Für

das

Für

das

In

der Position gehalten wurden die

In

der Position gehalten wurden die

Die

hier verbauten

Die

hier verbauten

Das

Das

Das

so auf die

Das

so auf die