|

Laufwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Im

vorherigen Kapitel haben wir erfahren, dass die SIG in Neuhausen am

Rheinfall nur für den Aufbau des Kastens verantwortlich war. Mit dem

Wechsel zum

Laufwerk kommen wir nun zu den Bereichen, die von der

Schweizerischen Lokomotiv- und Maschinenfabrik SLM in Winterthur gebaut

wurden. Dabei handelte es sich bei diesem

Triebwagen um ein Fahrzeug mit

Drehgestellen. Diese Bauweise hatte sich bei solchen Fahrzeugen

durchgesetzt.

Diese wurde mit Bo’ + (A1A) angegeben. Damit erkennen wir, dass hier zwei unter-schiedliche Drehgestelle ver-baut wurden.

Diese

hatten ihren Ursprung zudem bei zwei bereits gebauten, oder sich noch im

bau befindlichen Fahrzeugen. Das waren die an die Schweizerischen

Bundesbahnen SBB gelieferten

Baureihen

Ce 4/6 und

Fe 4/4.

Die

Drehgestelle

unterschieden sich daher im Aufbau. Aber auch die Abstützung

konnte nicht bei beiden Modellen identisch ausgeführt werden. Das galt

sogar teilweise auch gegenüber den erwähnten Mustern. Für uns bedeutet das

nun aber, dass wir die Drehgestelle getrennt ansehen müssen, denn nur so

werden wir auch die grossen Unterschiede kennen lernen. Wie schon beim

Kasten beginne ich beim

Führerstand eins.

Im Gegensatz

zu den anderen

Baureihen beginne ich hier zuerst mit der Abstützung des

Kastens auf den

Drehgestellen. Das erleichtert die Beschreibung des

Aufbaus und verhindert hier im Artikel, dass gewisse Punkte doppelt

erwähnt werden müssen. Wie vorher erwähnt, machen wir den Anfang mit dem

Drehgestell eins, das mit zwei

Achsen versehen wurde. Daher konnte eine

einfache Abstützung umgesetzt werden.

Die

Abstützung des Kastens gegenüber dem

Drehgestell

erfolgte auf quer zur

Fahrrichtung eingebaute

Blattfedern. Insgesamt waren davon sechs Stück

montiert worden und sie konnten sehr gut erkannt werden. Hier wurde der

Vorteil dieser

Federn genutzt, denn diese hatten eine lange

Schwingungsdauer und konnten so die langsamen

Stösse des Drehgestells sehr

gut aufnehmen. Eine Lösung, die auch beim Modell

Fe 4/4 benutzt wurde.

Um die

Position zu bestimmen, musste noch ein mittig eingebauter

Drehzapfen

verwendet werden. So war das

Drehgestell

von der Position her fixiert,

konnte sich aber in den gewünschten Richtungen frei bewegen. Wenn wir nun zum zweiten Drehgestell wechseln, können wir diese Abstützung nicht mehr verwen-den. Da sich hier der Maschinenraum befand, lastete ein deutlich höheres Gewicht auf dem Drehgestell.

Um die

Achslasten einhalten zu

können, musste daher eine

Laufachse verwendet werden. Mit den nun im

Drehgestell

vorhandenen drei

Achsen, war die Lösung mit den mittigen

Blattfedern schlicht nicht möglich.

Beibehalten

wurde der in der Mitte angeordnete

Drehzapfen. Dieser fand im Gegensatz zu

den quer verbauten

Blattfedern über der

Laufachse genug Platz. Wegen den

Rädern der mittigen

Achse musste die

Sekundärfederung geändert werden.

Dabei fand man eine ganz einfache Lösung, denn es wurde schlicht keine

zweite Federstufe vorgesehen. Der Kasten stützte sich nur mit den

Gleitplatten auf den Rahmen ab.

Der Verzicht

war nötig, weil im Rahmen schlicht der Platz für eine

Federung fehlte. Die

beim Muster der

Staatsbahnen verwendete Lösung, hatte dort für schlechte

Laufeigenschaften geführt. Mit der hier verwendeten Lösung wollte man eine

Verbesserung erzielen. Das so etwas härtere Verhalten des

Drehgestells

erachtete man bei den Herstellern nicht als Problem, da sich über diesem

Drehgestell bekanntlich der

Maschinenraum befand.

Um diese zu verbinden und um so den

Drehgestellrahmen

zu schaffen, waren

Nieten verwendet worden. Auch hier

galt, dass Schrauben nur dort verbaut wurden, wo oft Teile ersetzt werden

mussten. Neben den Kosten sprach hier auch noch die Festigkeit für die

Nieten. Bevor wir uns den eingebauten Achsen zuwenden, sehen wir noch die anderen Anbauteile an. Zu diesen gehörten die auf der Aussenseite des Fahrzeuges angebrachten Schienenräumer.

Für diese wurde am Rahmen des

Drehgestells

ein Support

befestigt. An diesem Support waren die

Schienenräumer mit Schrauben

befestigt wurden. Die Schrauben wurden verwendet, da diese Bleche in der

Höhe verstellt werden mussten.

Gerade die

Höhenverstellung war sehr wichtig, denn nur so konnte der Schutz der

Schienenräumer gewährleistet werden. Auf den

Schienen liegende Gegenstände

wurden durch die Blech seitlich abgeleitet und kam so nicht zum

Laufwerk.

Um zu verhindern, dass der Support beschädigt werden konnte, waren die

Schienenräumer eines

Drehgestells mit einer Stange verbunden worden. So

war wirklich ein guter Schutz vorhanden.

Es versteht

sich, dass bei grösseren Gegenständen diese Bleche leicht beschädigt

werden konnten. Auch deswegen waren Schrauben benutzt worden. Zudem wurden

Modelle eingebaut, die schon bei anderen

Baureihen vorhanden waren. Das

erleichterte die Vorhaltung von Ersatzteilen, denn auch wenn der

Schienenräumer klein aussah, in einem Magazin war das Blech nicht leicht

zu handhaben und es benötigte Platz.

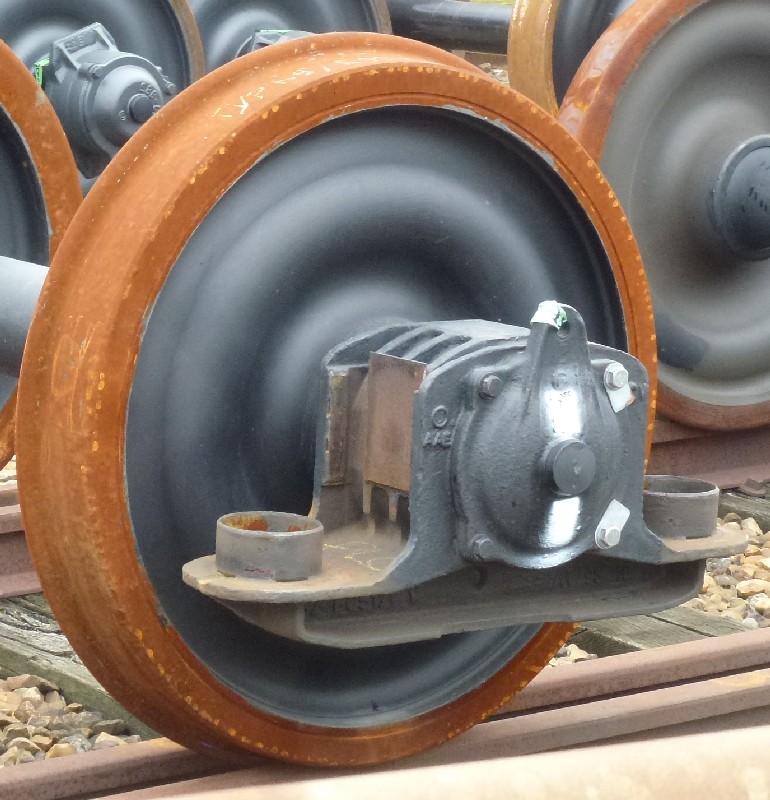

Soweit waren alle

Achswellen identisch, denn die Unterschiede zwischen den beiden

Drehgestellen gab es nur bei den beiden aufgezogenen

Rädern. Diese

unter-schieden sich beim Durchmesser deutlich. Jedes Rad bestand aus dem auf der Welle aufgezogenen Radkörper. Dieser war als Vollrad ausgeführt worden. Als Verschleissteil wurde schliesslich noch ein Radreifen aufgezogen. Sollten Sie sich nun fragen, warum keine Speichenräder verbaut wurden, kann ich das mit den Reisezugwagen vergleichen.

Dort wurden schon seit Jahren

Scheibenräder verwen-det. Der

Vorteil war, dass diese kräftiger waren und auch billiger hergestellt

werden konnten. Wie sehr sich die eingebauten Achsen an den Wagen orientierten, erkennen wir, wenn wir zu den Durch-messern kommen. Dieser war wichtig, weil der Radreifen mit der Lauffläche und dem Spurkranz versehen war. Daher war diese Bandage im Betrieb einer Abnützung unter-worfen.

Wie Sie bei ihrem

Auto, musste auch ein

Triebwagen regelmässig neue

Radreifen abholen. Nur die

Unter-scheidung zwischen Winter und Sommer gab es nicht.

Damit kommen

wir zu den Durchmessern. Bei den

Triebachsen wurde ein Wert von 1 040 mm

angegeben. Damit waren hier

Räder verwendet worden, die auch bei den

meisten Wagen angewendet wurde. Um das Gewicht der

Laufachse geringer zu

halten, wurde bei dieser der Durchmesser auf 850 mm verringert. Auch hier

konnten daher

Bandagen aus den Beständen verwendet werden. Lediglich der

Radkörper war anders.

Der Rahmen

des

Drehgestells war entsprechend aufge-baut worden. Die

Achse verschwand

deshalb nach dem Einbau zu einem grossen Teil im

Drehgestellrahmen. Eine

Bauweise die möglich wurde, da hier kein

Stangen-antrieb vorhanden war. Jeder Radsatz hatte zwei Achslager erhalten. Diese teil-ten sich wiederum die das Rotationslager und in das lineare Lager auf. Der lineare Teil befand sich dabei zwischen dem Gehäuse des Lagers und dem Drehgestell-rahmen.

Hier

wurde ein einfaches

Gleitlager verwendet, das mit Stahl auf Stahl

arbeitete und zur Verringerung der Reib-ung mit

Öl geschmiert werden

musste. Unterschiede gab es jedoch bei den Führungen.

Bei den

Triebachsen waren die Führungen so aufgebaut worden, dass sich die

Achse

nur in der vertikalen Richtung bewegen konnte. Beim langen

Drehgestell

zwei musste jedoch wegen der dritten Achse eine andere Lösung verwendet

werden. Dabei bleiben die Triebachsen identisch und nur die mittig

eingebaute

Laufachse konnte sich zusätzlich auch zur Seite bewegen. Damit

war es möglich, auch enge

Kurven zu befahren.

Bevor wir

uns den

Rotationslagern zuwenden, greifen wir zum Messband. Beim

Drehgestell

eins wurde der Radstand mit 2 700 mm angegeben. Bei der zweiten Lösung mit

der

Laufachse betrug der Radstand zwischen den Triebachsen 3 300 mm. Da

die Laufachse seitlich beweglich war, sprach man hier auch von einem

festen

Radstand. Das war bei den Drehgestellen jedoch nur wichtig, wenn

mehr als zwei

Achsen eingebaut wurden.

Diese

Gleitlager waren damals üblich und sie funktionierten gut. Gerade wegen

der

Lagerschalen war eine sehr geringe Reibung vorhanden. Diese mit der

Drehzahl kombiniert, erzeugte jedoch zu viel Wärme für das

Weissmetall. Um einen sicheren Betrieb zu ermöglichen, musste das Lager gekühlt werden. Dazu wurde die Reibung mit einer Schmierung mit Öl verringert. Dieses Schmiermittel übernahm dabei auch die Kühlung.

So wurde das Schmieröl

verbrannt und aus dem

Lager getrieben. Zusammen mit dem Schmutz bildete

sich am Rahmen dann eine zähe schwarze Paste. Auch wenn diese sehr gut

klebte, nicht alles

Öl wurde darin gebunden. Die auf den Radsatz wirkenden Stösse und Schläge mussten gegenüber dem Rahmen abgefedert werden. Besonders wichtig war das beim Drehgestell zwei, wo ja nur diese Federung vorhanden war.

Dazu wurde über dem Gehäuse des

Achslagers eine

Blattfeder verwendet. Deren Enden waren jedoch nicht

direkt im

Drehgestell gehalten, sondern sie stützten sich mit

Schraubenfedern auf den Aufnahmen am Rahmen ab. Es war so eine damals bei Reisezugwagen übliche Federung vorhanden. Diese arbeitete sehr gut und sie sorgte auch dafür, dass der Drehgestellrahmen sich nicht auf der Achse abstützte. Vielmehr wurde das Drehgestell an der Achse aufgehängt.

Das führte dazu, dass die Vibrationen der

Radsätze nicht auf

das

Drehgestell übertragen wurden. Gerade beim langen Drehgestell war das

wichtig, weil hier ja die zweite Federstufe fehlte.

Auch jetzt

sehen wir uns ein paar Masse an. Der Abstand der beiden

Drehzapfen

betrug

13 600 mm. Jedoch können wir nun auch die Höhe bestimmen. Diese betrug

3 745 mm bis zum Dach. Obwohl wir die dort vorhandenen Aufbauten und die

elektrische Ausrüstung nicht berücksichtigt haben, können wir feststellen,

dass das

Lichtraumprofil eingehalten werden konnte. Jedoch haben wir

bisher noch keinen

Triebwagen, da der

Antrieb noch fehlt.

Da alle

Triebachsen den gleichen

Antrieb bekommen haben, können wir uns auf einen

davon beschränken. Dabei wurde der

Fahrmotor sowohl auf der

Achse, als

auch im

Drehgestellrahmen befestigt. Um die

Federung nicht zu behindern,

erfolgte die Abstützung im Rahmen über Gummielemente. Wir haben daher

einen damals üblichen

Tatzlagerantrieb erhalten. Wegen dem im

Drehgestell

verfügbaren Platz, war damals keine andere Lösung vorhanden.

Der Unterschied fand sich bei der

benutzten

Übersetzung, denn diese musste verändert werden, da nicht

überall bei den Motoren die gleichen Daten vorhanden waren. Daher müssen

wir diesen Punkt etwas genauer betrachten. Bei den Triebwagen mit den Nummern 721 bis 723 kam ein Getriebe zum Einbau, das eine Übersetzung von 1 : 3.60 hatte. Für die restlichen Modelle wurde jedoch eine Änderung vorgenommen.

Daher hatten diese einen Wert von

1 :

3.89 erhalten. Das hatte jedoch auf die

Höchstgeschwindigkeit und auf die

Zugkraft keine negativen Auswirkungen. Mehr dazu werden wir erfahren, wenn

wir die elektrische Ausrüstung be-trachten.

Die

Zahnräder des

Getriebes waren sehr empfindliche Teile. Daher mussten sie

geschützt und geschmiert werden. Deshalb wurde ein Getriebekasten

ver-wendet, der am unteren Ende mit einer

Ölwanne ergänzt wurde. In dieser

lagerte das

Öl, das vom drehenden Zahnrad aufgenommen und auf das Ritzel

übertragen wurde. Wegen der auf das

Schmiermittel einwirkenden Fliehkraft

wurde das Öl an die Wand geschleudert und lief wieder in die Wanne.

Wir haben

mit dem

Getriebe das

Drehmoment umgewandelt, so dass eine geringere

Drehzahl vorhanden war. Damit

Zugkraft entstehen konnte, musste das Moment

umgewandelt werden. Diese Umwandlung erfolgte mit Hilfe der

Haftreibung

zwischen der

Lauffläche und der

Schiene. Die so entstandene Zugkraft wurde

über den

Drehgestellrahmen,

den

Drehzapfen und dem Rahmen des Kastens auf die

am

Stossbalken

montierten

Kupplung übertragen.

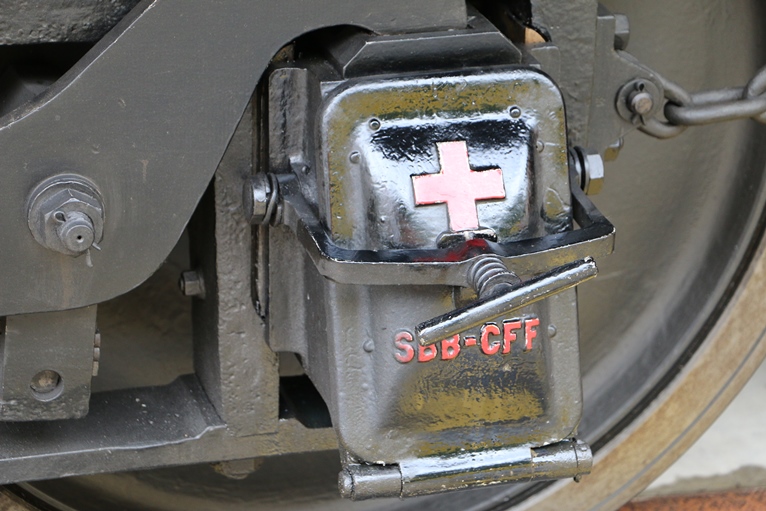

Da bei

schlechtem Zustand der

Schienen die

Adhäsion für die Erzeugung der

Zugkraft nicht ausreichend sein konnte, musste die

Haftreibung verbessert

werden. Dazu wurden bei den

Drehgestellen

Sandstreueinrichtungen montiert.

In einem Behälter wurde der

Quarzsand gelagert und dieser mit der Hilfe

von

Druckluft

auf die Schienen vor der ersten

Achse des

Drehgestells

geblasen. Es waren daher vier Anlagen vorhanden.

Von einem

Führerstand aus konnten jedoch nicht alle

Sandstreueinrichtungen aktiviert

werden. Es wurden so immer nur die

Ventile geöffnet, die sich in der

Fahrrichtung vor dem

Drehgestell befanden. Es war daher eine gute Lösung

vorhanden, die dafür sorgte, dass auch in diesem Fall eine gute Ausnützung

der

Haftreibung vorhanden war. Die Reibungswerte blieben daher auch bei

nassen

Schienen nahezu gleich.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Um den

Aufbau des

Um den

Aufbau des  Mit der

Abstützung war jedoch die Position noch nicht bestimmt worden, denn der

Kasten war wirklich nur abgestützt worden und konnte sich gegenüber dem

Mit der

Abstützung war jedoch die Position noch nicht bestimmt worden, denn der

Kasten war wirklich nur abgestützt worden und konnte sich gegenüber dem

Kommen wir

zum Aufbau der beiden

Kommen wir

zum Aufbau der beiden  Somit können

wir zum

Somit können

wir zum

Es wird

Zeit, dass wir diese

Es wird

Zeit, dass wir diese

Die

Die

Um das vom

Um das vom