|

Laufwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Bei der

Lokomotive

wurden zwei identische

Drehgestelle

verwendet. Zur Aufnahme der

Achsen

und der weiteren Baugruppen musste ein stabiler Rahmen erstellt werden.

Dieser

Drehgestellrahmen

wurde auf die gleiche Weise aufgebaut, wie die

Plattenrahmen

der mit Dampf betriebenen Maschinen. Die dort auch möglichen

Barrenrahmen,

waren jedoch für die elektrischen Lokomotiven zu schwach und wurden daher

nicht verwendet.

Dabei ist der Träger der späteren Aussenseite der

Lo-komotive

verbreitert worden. Es entstand so der an dieser Stelle benötigte

Stossbalken.

Hier musste sich der Erbauer jedoch an die Normen der

UIC

halten. Am Stossbalken wurden in dessen Mitte die Zugvor-richtungen eingebaut. Diese bestanden aus dem im Rahmen federnd eingebauten Zughaken und der an ihm montierten Schraubenkupplung.

Der Haken war dabei so gelagert worden, dass er gegen die Kraft

der

Feder

aus dem

Stossbalken

ge-zogen werden konnte. Jedoch war eine Abweichung in horizontaler und in

vertikaler Richtung nicht mög-lich. Es war daher ein üblicher

Zughaken.

Auch die am

Zughaken

montierte

Schraubenkupplung

war nach den Normen der

UIC

aufgebaut worden. Die beiden Laschen waren soweit beweglich, dass die

Kupplung

auch seitlich abgewinkelt werden konnte. So war es möglich, auch

Kurven

zu befahren. Jedoch war dann die Einleitung der Kräfte nicht optimal. Das

führte oft dazu, dass eine der Laschen riss. Bei einer defekten Kupplung

konnte der Zug aber mit der

Notkupplung

angehängt werden.

Die

Notkupplung

war nur ein einfacher Bügel, der ebenfalls am

Zughaken

montiert wurde. Jedoch konnte weder die Notkupplung noch die

Schraubenkupplung

die im Betrieb auftretenden

Stosskräfte

aufnehmen. Daher wurden die

Zugvorrichtungen

mit den beiden seitlich montierten

Stossvorrichtungen

ergänzt. Auch hier wurden Elemente verwendet, die durch die

UIC

geregelt wurden. Daher konnte die

Lokomotive

mit den Wagen verbunden werden.

Diese besassen runde

Pufferteller,

wobei beim Modell auf der rechten Seite ein gewölbtes Exemplar verwendet

wurde. Der linke

Puffer

wurde hingegen mit einem flachen Pufferteller versehen. So war gesichert,

dass nie zwei gleiche Puffer sich berührten. Die von den Puffern auf den Stossbalken übertragenen Kräfte konnten von diesem jedoch nicht aufgenommen werden. Damit trotzdem die üblichen Stosskräfte in den Rahmen geleitet werden konnten, wurde der Stossbalken mit Stützen aus Stahlguss gegenüber dem Längsträger des Rahmens abge-stützt.

Eine Bauweise, die sich seit Jahren bewährt hatte und die wegen

dem im

Drehgestellrahmen

verbauten

Laufwerk

nicht anders gelöst werden konnte.

Auf der Seite, wo sich die beiden

Drehgestelle

gegenüber standen, wurde eine andere Lösung verwendet. Diese bestand aus

einer zwischen den beiden Längsträgern montierten

Kurzkupplung.

Diese war so aufgebaut worden, dass sowohl die

Zugkräfte,

als auch die

Stosskräfte

aufgenommen werden konnten. Damit war es möglich, den Kasten von der

Übertragung auszuschliessen und diesen leichter zu bauen.

Mit dieser

Verbindung

und den am anderen Ende montierten

Stossvorrichtungen

ist es bereits möglich die Länge der

Lokomotive

zu bestimmen. Diese wurde mit 15 020 mm angegeben. Damit war die mit sechs

Triebachsen

versehene Maschine der MFO sehr kurz ausgefallen. Das zeigt nur schon der

Vergleich mit der von der AEG damals gelieferten

Schnellzugslokomotive,

die mit 15 750 mm deutlich länger ausgefallen war.

Es wurden auch bei dieser

Lokomotive

die damals üblichen

Schienenräumer

verwendet. Dabei wurden zur Verstärkung die beiden Bleche mit einer quer

eingebauten Stange verstärkt. Es war so ein guter Schutz für das

Fahrwerk

vorhanden. In jedem Drehgestell wurden drei Achsen eingebaut. Diese wurden jedoch nicht in einem identischen Abstand angeordnet, sondern waren verschoben. Zwischen der äussersten Triebachse beim Stossbalken und der mittleren Achse wurde ein Abstand von 2 250 mm gemessen.

Zur dritten eingebauten

Achse

konnte der Wert jedoch auf 1 800 mm begrenzt werden. Der gesamte

Radstand

in einem

Drehgestell

betrug daher 4 050 mm. Jede Achswelle war aus geschmiedetem Stahl aufgebaut worden. Dabei wur-den die Aufnahmen für die Räder und die Lager ausgebildet. Die beiden Lager waren für die Montage im Rahmen unerlässlich.

Das Lagergehäuse wurde dabei mit seitlichen Führungen an der

Position gehalten. Das in diesem Punkt erforderliche lineare

Gleitlager

arbeitete mit Stahl auf Stahl und es wurde nicht mit

Öl

sondern mit

Fett

geschmiert.

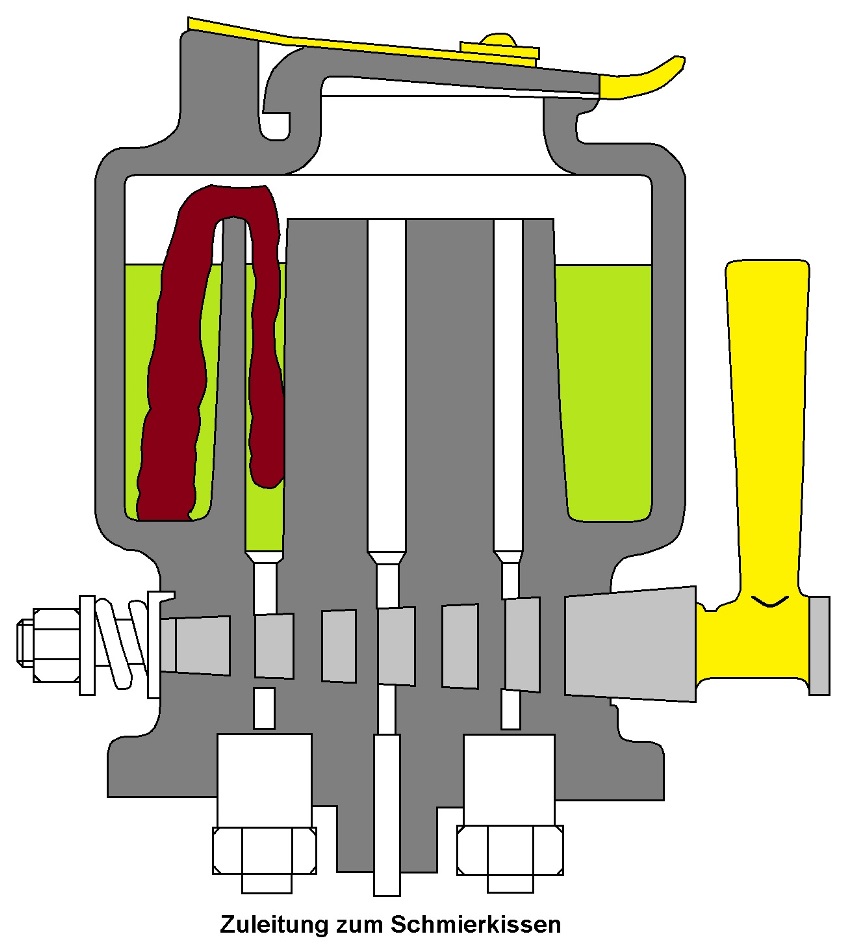

Wesentlich aufwendiger war die Gestaltung des Rotationslagers.

Hier kam auch ein

Gleitlager

zur Anwendung. Wegen den hohen Drehzahlen der

Achse,

wurden jedoch

Lagerschalen

aus

Weissmetall

verwendet. Dieses Metall hatte sich beim Aufbau von solchen

Lagern

bewährt. Zudem waren bereits gute Schmiereigenschaften vorhanden. Nachteil

war aber, dass diese Lagerschalen sehr anfällig auf hohe Temperaturen

waren und dann schmelzen konnten.

Durch diese floss das Schmiermittel Öl in den Bereich zwischen Schale und Welle. Dort verringerte es die Reibung und nahm die entstandene Wärme auf.

Das so verbrauchte

Öl

wurde anschliessend aus dem

Lager

gedrängt. So konnte wieder neues

Schmiermittel

nachfliessen. Das Schmiermittel bei dieser Sumpfschmier-ung wurde über Leitungen zu den Lagern geführt. Eine bereits schon bei den Dampflokomo-tiven verwendete Schmierpumpe sorgte da-für, dass die Schmierung mit optimalen Druck erfolgte.

Zudem konnten so auch die Arbeiten bei der Nachschmierung

vereinfacht werden. Ein Vorteil, wenn der Mechaniker grosse Erfahr-ungen

beim Bau von Dampflokomotiven sammeln konnte und diese nun nutzt. Speziell war nur das Achslager der mittleren Achse. Damit das Drehgestell mit den drei Achsen in engen Kurven nicht klemmte, musste sich die mittlere Achse seitlich verschieben. Das erfolgte im Lager, das speziell aufge-baut wurde. Der feste Radstand im Drehge-stell wurde dadurch über die beiden anderen Achsen gemessen und er betrug daher 4 050 mm. Ein für drei Achsen eher kurzer Wert und das war nur wegen den Rädern möglich. Auf jeder Achse wurden zwei identische Räder montiert.

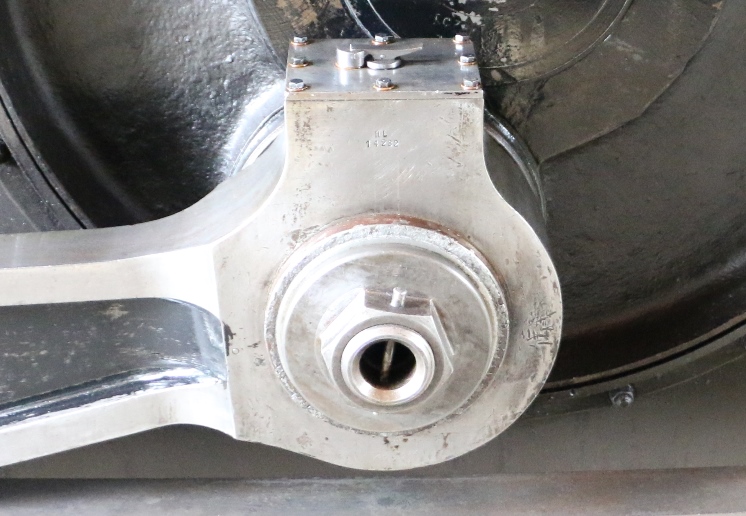

Diese bestanden aus dem

Radkörper,

der als

Speichenrad

ausgeführt wurde. Diese Lösung half das Gewicht zu vermindern. Auf dem

Radkörper wurde zusätzlich noch als Verschleissteil ein

Radreifen

aufgezogen. Diese

Bandage

enthielt die

Lauffläche

und den

Spurkranz.

Es war daher der Teil, der mit den

Schienen

in Kontakt kam und dabei auch abgenutzt wurde.

Jedoch zeigte gerade die hier vorgestellte Ma-schine, dass bei elektrischen Antrieben mit klein-eren Triebrädern gearbeitet werden konnte.

Der Grund war, dass jetzt nicht mehr auf die maxi-male Tourenzahl

einer

Dampfmaschine

geachtet werden musste. Der Motor benötigte keine Ein-strömzeit. Um Stösse und Schläge nicht auf das Fahrzeug zu übertragen, mussten die Achsen mit einer Federung versehen werden. Dazu wurden bei jedem Lager die damals üblichen mit einer langen Schwingungsdauer versehenen Blattfedern eingebaut.

Diese waren bei sämtlichen

Achsen

tief eingebaut worden und sie benötigten so keine Federstützen, was den

Aufbau zwar etwas erleichterte, aber noch keine optimale

Federung

ergab. Damit mit dem Drehgestell auch Kuppen und Senken befahren werden konnten, musste die Federung unterstützt werden.

Beim bisher bekannten Aufbau hätte es zu gefährlichen Entlastungen

der führenden

Achse

geführt. Damit das nicht erfolgen konnte, wurden sämtliche

Federn zwischen den

Triebachsen

mit Ausgleichshebeln verbunden. So reagierte die folgende Achse auf eine

Änderung bei der Höhe und wurde in den entgegengesetzte Richtung gedrückt.

Die so aufgebauten

Drehgestelle wurden über die

Kurzkupplung

verbunden und dann unter den Kasten gesetzt. Dieser war gegenüber den

Drehgestellen nicht abgefedert worden. Daher stützte er sich über vier

Pfannen ab. Diese wurden mit

Öl

geschmiert und erlaubten so, dass sich der Kasten in allen Richtungen

bewegen konnte. Die zusätzlich vorhandenen Pendelstützen sorgten dafür,

dass das Gewicht gleichmässig verteilt wurde.

Dabei war dieser

Drehzapfen

jedoch so ausgebildet worden, dass keine

Zugkräfte

übertragen werden konnten. Dazu lief der relativ schwache Drehzapfen in

speziell ausgeführten Führungen. Auch hier war eine ausreichende

Schmierung

erforderlich, da sonst Zugkräfte in den Kasten gelangen konnten.

Wir haben die

Lokomotive

auf ihre «Füsse» gestellt. Damit können wir wieder zum Messband greifen.

Die Höhe wurde mit 4 100 mm angegeben. Dabei muss jedoch berücksichtigt

werden, dass hier nicht die tiefste Lage der

Stromabnehmer

als Referenz genommen wurde. Die maximal Höhe wurde beim Aufbau auf dem

Dach

abgenommen und daher überragte die elektrische Ausrüstung

diesen Wert an mehren Stellen.

Damit fehlt uns eigentlich nur noch ein Punkt. Das bisher

aufgebaute Fahrzeug konnte im besten Fall als besonderer Wagen angesehen

werden. Um daraus eine

Lokomotive

zu machen, musste ein

Antrieb

eingebaut werden. Dieser arbeitete auf sämtliche in einem

Drehgestell eingebauten

Achsen.

Die Maschine hatte deshalb keine

Laufachsen

erhalten und so bekam sie die Anordnung 3/3. Mit beiden Drehgestellen

wurde daraus 2x 3/3.

In jedem

Drehgestell wurde ein

Fahrmotor

eingebaut. Dieser fand seinen Platz zwischen der ersten und der zweiten

Triebachse.

Dort war auch der Grund zu finden, dass die

Achsen

nicht gleichmässig im Drehgestell angeordnet werden konnten. Speziell war

der für den Einbau benutzte Hilfsrahmen. Dieser erlaubte es, den schweren

Motor auszubauen, ohne dass dabei der

Drehgestellrahmen

in Mitleidenschaft gezogen wurde.

Dabei kam sogar ein hochwertiges Modell mit Pfeilver-zahnung zur

Anwendung. Diese

Getriebe

hatten keine Querkräfte zur Folge, so dass das erzeugte

Drehmoment

ohne grosse Verluste übertragen werden konnte. Um die Abnützung zu verhindern, musste das Getriebe ge-schmiert werden. Dabei galt für die Vorgelegewelle, auf der das grosse Zahnrad die gleichen Regeln für die Lager-ung, wie bei den Achsen. Jedoch

mussten nun auch die Zähne geschmiert werden und dazu wurde das gesamte

Getriebe

in einem ge-schlossenen Gehäuse eingebaut. Dieses diente zum Schutz vor

Verschmutzung, war jedoch auch wichtig bei der

Schmierung. Am unteren Rand des Gehäuses war eine Ölwanne mon-tiert worden. In dieser lagerte das Schmiermittel. Die Menge war so gross, dass das Zahnrad durch diese Wanne und das dort gelagerte Öl lief.

Dabei blieb das Schmieröl an den Zähnen haften und wurde so auch

auf das Ritzel übertragen. Durch die Fliehkraft der sich schnell drehenden

Zahnräder

wurde aber das

Schmiermittel

an die Wände geworfen und konnte wieder in die Wanne fliessen.

Das im

Getriebe

umgewandelte, aber nicht veränderte

Drehmoment

musste nun auf die

Achsen

übertragen werden. Dazu wurde, wie schon bei den Dampflokomotiven ein

Stangenantrieb

verwendet. Um die Massen etwas auszugleichen, wurden die

Antriebe

links und rechts versetzt angeordnet. So wurde auch verhindert, dass der

Totpunkt zu einem Problem hätte führen können. Es lohnt sich, wenn wir nun

genauer hinsehen.

Noch wusste man nicht, dass mit diesen

Antrieb

die meisten Maschinen mit

Stangenantrieb

versehen wurden. Der Grund dafür, war dass dieser Antrieb sehr einfach

aufgebaut wurde. Das dabei wichtigste Bauteil war der hier neu eingeführte

Dreiecksrahmen.

Dieser

Dreiecksrahmen

lagerte in den

Drehzapfen

der zweiten und dritten

Achse.

Dabei wurden an ihm die

Kuppelstange

zur ersten

Triebachse

und die

Schubstange

zur

Vorgelegewelle

angeschlossen. Diese schweren

Triebstangen

mussten jedoch ausgeglichen werden. Bei den

Triebrädern

wurden dazu im

Radkörper

spezielle Gegengewichte vorgesehen. Bei der Vorgelegewelle konnte man dies

jedoch nicht machen, daher kam es zu einer anderen Lösung.

Um die Masse des an der

Vorgelegewelle

befestigten

Antriebs

auszugleichen, war auch hier ein Gegengewicht vorhanden. Dieses war jedoch

separat ausgebildet worden und es lagerte auf der Welle. Auf einer Seite

befand sich nun die Masse und auf der anderen die

Schubstange.

So konnte das Gewicht ausgeglichen werden und das

Drehmoment

wurde auf die drei

Triebachsen

verteilt. Dort sorgte dann die

Haftreibung

für die Umwandlung in

Zugkraft.

Bevor wir nun der

Zugkraft

folgen können, müssen wir uns die

Schmierung

ansehen. Auch bei den Stangenlagern wurden die üblichen

Gleitlager

verwendet. Es wurden ebenfalls

Lagerschalen

aus

Weissmetall

verwendet. Durch die Bewegung konnten hier

Nadellager

verwendet werden. Bei diesen wurde das

Schmiermittel

mit einer Dosiernadel zugeführt. Auch jetzt kam

Öl

zur Anwendung, das nach der Arbeit auch ausgeschwitzt wurde.

Die in diesem Bereich geltenden physikalischen Gesetzte waren

durch die Zustand der

Schienen

und die

Achslast

abhängig. Die Entlastung der führenden

Achse

wurde durch den schweren Motor verhindert und sie spielte beim

An-trieb

keine Rolle. Die erzeugte Kraft wurde über die Lager und deren Führ-ungen in den Rahmen des Drehgestells übertragen. Bedingt durch den Antrieb, wurde von jeder Achse die gleiche Zugkraft abgegeben.

Von dort gelangten die vereinigten Kräfte der beiden

Drehgestelle

zu den hinteren

Zugvorrichtungen

und ab dort zur

Anhängelast.

Das war der übliche Weg, wobei noch einmal erwähnt werden muss, dass der

Kasten damit nichts zu tun hatte.

Nicht benötigte

Zugkraft

wurde wiederum im Bereich der

Schienen

zur einer Beschleunigung umgewandelt. Über-stieg die Kraft jedoch die

Adhäsion,

drehten die

Räder

durch. Ein Problem, das bei schlechtem Zustand der Schienen oft auftreten

konnte. Aus diesem Grund konnte die bestehende

Haftreibung

in diesem Fall durch das

Lokomotivpersonal

verbessert werden. Dazu wurde bei der

Lokomotive

eine spezielle

Sandstreueinrichtung

eingebaut.

Die Einrichtung wirke jeweils vor die dritte und die fünfte

Achse.

Der in einem elektrisch beheizten Behälter mitgeführte

Quarzsand

wurde mit der Hilfe von

Druckluft

durch die Leitungen gepresst. Durch die Reibung entstand jedoch ein so

grosser Verlust, dass der Sand nur noch auf die

Schienen

rieselte. Bis auf die hier verbaute

Heizung

entsprach diese Einrichtung den Lösungen, wie sie bei den mit Dampf

betriebenen Maschinen gab.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2022 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Für

den Aufbau verwendete man übliches Stahlblech mit einer Stärke von 30 mm.

Dieses wurde mit der Hilfe von

Für

den Aufbau verwendete man übliches Stahlblech mit einer Stärke von 30 mm.

Dieses wurde mit der Hilfe von

Mit

Schrauben wurden die

Mit

Schrauben wurden die

Bevor

wir uns das

Bevor

wir uns das

Um

das zu verhindern, musste die Reibung zusätzlich verringert und das

Um

das zu verhindern, musste die Reibung zusätzlich verringert und das

Das

so aufgebaute

Das

so aufgebaute  Um

zu verhindern, dass der Kasten von den

Um

zu verhindern, dass der Kasten von den  An

der Rotorwelle des

An

der Rotorwelle des

Der

bei dieser

Der

bei dieser

Um

noch den Weg der

Um

noch den Weg der