|

Laufwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Bei der hier vorgestellten

Lokomotive

handelte es sich um ein Modell, das auf zwei

Drehgestellen

abgestellt wurde. Wenn wir nun das

Laufwerk

genauer betrachten, dann können wir uns auf eines davon beschränken. Sie

waren identisch aufgebaut worden und konnten so auch zwischen den

einzelnen Maschinen ausgetauscht werden. Ein Vorteil im Unterhalt, wo

nicht gleich die ganze Lokomotive stehen bleiben musste.

Da es sich dort um eine bis zu 230 km/h schnelle Maschine handelte, war das Fahrwerk hier auch für diese Geschwindigkeit ausgelegt worden. Wie sich das genau ergab, werden wir später

noch genauer ansehen, denn es gab auch Modelle für 160 km/h im Baukasten

dieser

Baureihe. Als tragendes Element für das Drehgestell wurde ein Rahmen aus Stahl verwendet. Das Bauteil bestand aus den beiden gekröpften Längsträgern und den drei Querträgern an den Enden und in der Mitte. Auch hier wurden die einzelnen Bleche mit

Hilfe von elektrischen

Schweissverbindungen

verbunden und ein stabiler

Drehgestellrahmen

erstellt. Wirklich grosse und grundlegende Veränderungen konnten in diesem

Bereich nicht vorgenommen werden. Bevor wir uns die eingebauten

Achsen

ansehen, betrachten die die stirnseitigen Querträger. Diese wurden für die

vielen Aufnahmen der Bauteile der

Zugsicherung

vorgesehen. Da in Europa zahlreiche Systeme vorhanden waren, reichte je

nach Modell der Platz nicht mehr aus. Daher wurden einigen Teile auch beim

mittleren Querträger montiert. Sie sehen, es war nahezu unmöglich, alle

Länder in einem Fahrzeug einzubauen. Die Supporte und die Ausrüstungen der hier

vorgestellten

Lokomotiven

werden wir später noch genauer ansehen, es reicht einfach, dass diese

Bauteile am

Drehgestellrahmen

montiert wurden und dass es bei einigen Systemen sogar wichtig war, dass

der Empfänger sich unmittelbar unter dem Sitzplatz des Lokführers befand.

Daher wurde bei diesen oft auch der vordere Stirnträger benutzt. Es konnte

aber auch so recht eng werden.

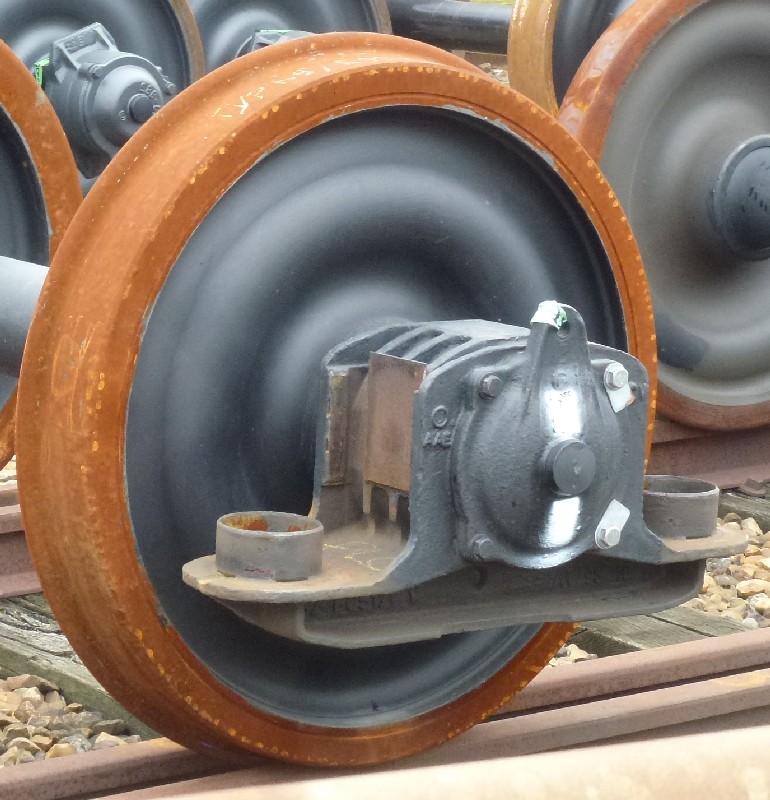

Wegen den

Antrieben,

konnten hier keine kompletten

Radsätze

verwendet werden. Das war der grosse Unter-schied zu den Wagen. Bei der

weiteren Ausführung als

Vollrad,

wurde auch nichts mehr verändert. Das Rad als einziges Bauteil bildete die Laufflächen und die Spurkränze aus. Das neu eingebaute Rad hatte einen Durchmesser von 1 250 mm erhalten. Da wir hier einen Verschleiss haben, müssen die Lauf-fläche und die Spurkränze regelmässig neu gestaltet werden. Dazu muss aber Material abgetragen werden.

Sank dadurch der Durchmesser auf einen Wert von 1 170 mm, musste das

betroffene

Rad

jedoch komplett er-neuert werden. Eigentlich wäre der Hersteller bei der Wahl der Achsen frei gewesen. Da aber immer mehr EVU den Unterhalt dem Lieferanten übertrugen, machte sich dieser das Leben nicht unnötig schwer. So hatten alle

Lokomotiven

der Firma Siemens diesen Wert bei den

Rädern

erhalten. Wobei moderne Werk-stätten heute mit unterschiedlichen

Durchmessern bes-ser umgehen konnten, als das noch vor wenigen Jahren der

Fall gewesen war. Der Abstand der beiden verbauten Achsen betrug 3 000 mm und war daher recht hoch ausgefallen. Jedoch waren die

Lokomotiven

der

Bauart

Vectron auch für sehr hohe Geschwindigkeiten ausgelegt worden und in dem

Fall wurden eher längere

Laufwerke

verwendet. Wie sich das jedoch in den engen

Kurven

darstellte, werden wir noch erfahren. Wir müssen dazu den

Radsatz

zuerst einbauen und dazu wurde eine aussen liegende Lagerung verwendet.

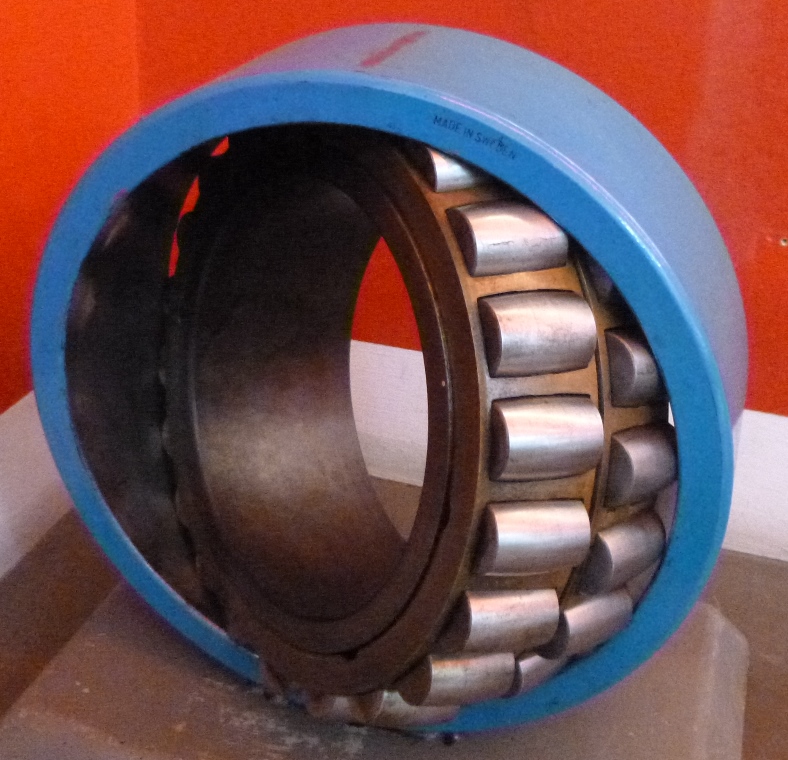

Dank dem Aufbau konnten auch die Probleme

mit dem Einbau gelöst werden. Im eingebauten Zustand waren diese

Lager

jedoch nicht mehr zu erkennen, da sie in einem geschlossenen Gehäuse

eingebaut wurden. Diese geschlossene Ausführung war möglich, weil diese Rollenlager dauerhaft mit Fett geschmiert we-rden konnten. Dieses Schmiermittel war zähflüssig und konnte so nicht aus dem Achslager austreten. Eine sehr gute

Schmierung,

die es erlaubte, mit dem

Radsatz

ohne Unterhalt bei den

Lagern

bis zur er-forderlichen

Revision

der

Laufwerke

zu fahren. Im Unterhalt musste lediglich der Vorrat beim

Schmier-mittel

kontrolliert werden. Das Achslagergehäuse war so aufgebaut worden, dass die Federung eingebaut werden konnte. Dabei wurden zwischen der oberen Kante des Lagers und dem Längsträger einfache Schraubenfedern verbaut. Es kamen zwei

Federn

zu Anwendung, die gedreht eingebaut wurden. Eine Lösung, die es erlaubte,

dass die Kräfte bei der Torsion ausgeglichen wurden, denn diese sollte es

bei diesem

Radsatz

durchaus im Betrieb geben. Um die kurze Schwingungsdauer der Schrauben-federn zu dämpfen, wurden spezielle Stossdämpfer verwendet. Es kamen hier hydraulische

Dämpfer

zum Einbau. Diese waren kostengünstig zu beziehen und ihre Funktion war

auch bei sehr hohen Geschwindigkeit noch gegeben. Der

Radsatz

ist damit eingebaut, aber noch nicht geführt worden, denn die Kräfte, die

hier entstehen konnten, waren mit den

Federn

nicht zu beherrschen.

Das war wichtig, damit die Wirkung der

Federung

nicht gehemmt wurde. Für uns wichtiger wird nun aber die lockere Führung

in der Fahrrichtung der

Lokomotive, denn diese war wegen dem langen

Radstand

wichtig ge-worden. Mit dieser Führung wurde eine passive radiale Einstellung des Radsatzes möglich und das führte dazu, dass Radien bis zu einem Wert von 140 Meter ohne Probleme befahren werden konnten. In

Unterhaltsanlagen

war der minimal Radius bei 80 Meter angesetzt worden. In dem Fall durfte

nur noch mit der einzelnen

Lokomotive

und mit Schritttempo gefahren werden. Jedoch waren solche speziellen

Anlagen immer seltener zu finden. Trotz der passiven radialen Einstellung der

Achsen

konn-ten die Kräfte nicht so weit vermindert werden, dass in der Schweiz

eine

Zulassung

der

Zugreihe R

möglich wurde. Um diese Kräfte und den Verschleiss zu mindern, wurde eine

Schmierung

der

Spurkränze

eingebaut. Bei dieser wurde das spezielle

Schmiermittel

im Bereich der Spurkränze aufgetragen und so die Führungskräfte gemindert.

Eine Zulassung zur Zugreihe R war so möglich. Die

Spurkranzschmierung

wirkte nicht dauerhaft und nicht in jedem Land war sie zugelassen. In der

Schweiz wurde mit der Anlage in einem Abstand von 600 Meter für vier

Sekunden

Schmiermittel

aufgetragen. In Italien wo solche Anlagen auch verlangt wurden, wurde die

Schmierung

jedoch alle 125 Meter aktiviert. Die Werte wurden von der Steuerung mit

der Wahl des Landes eingestellt und das galt auch nur für die Vectron MS.

Das Dach bei den Führerständen kam auf eine Höhe von 3 860 mm zu liegen. Mit den berücksichtigten gesenkten Stromabnehmern wurde ein Wert von 4 250 mm erreicht. Damit konnte das standardisierte

Lichtraumprofil

nach der UIC-Norm 505-1 eingehalten werden. Da auch das Drehgestell gegenüber dem Kasten ge-federt werden musste, baute man zwischen den Längsträgern im Bereich des Mittelträgers insgesamt vier Federn ein. Hier wurden Flexicoilfedern ver-wendet. Wobei mittlerweile alle

Schraubenfedern

so aufge-baut wurden. Wichtig war, dass damit auf beiden Seiten zwei Paare

gebildet wurden. Wir haben somit eine Abstützung über diese

Federn

erhalten, was ein einfacher Aufbau erlaubte. Wie bei den

Achsen

wurden auch hier hydraulische

Stossdämpfer

verbaut. Um diese

Dämpfer

abschliessen zu können, muss noch erwähnt werden, dass zwischen dem

Drehgestell

und dem Kasten weitere Modelle als

Schlingerdämpfer

verbaut wurden. Diese stabilisierten das Drehgestell und reduzierten zu

die Kräfte im

Gleis,

was bei der

Zugreihe R

sehr wichtig war und auch den Lauf der

Lokomotive

bei sehr hohen Geschwindigkeiten verbesserte. Sowohl die

Federn,

als auch die

Dämpfer

konnten keine

Zugkräfte

übertragen. Um das

Drehgestell

zu führen wurde bei diesen Maschinen ein klassischer

Drehzapfen

verbaut. Dieser war mit der

Lokomotivbrücke

verbunden worden und griff von diesem in dem Mittelträger des

Drehgestells. Speziell dabei war seine rechteckige Form. Gummielemente

beim Drehgestell sorgten dafür, dass sie dieses unter dem Fahrzeug bewegen

konnte.

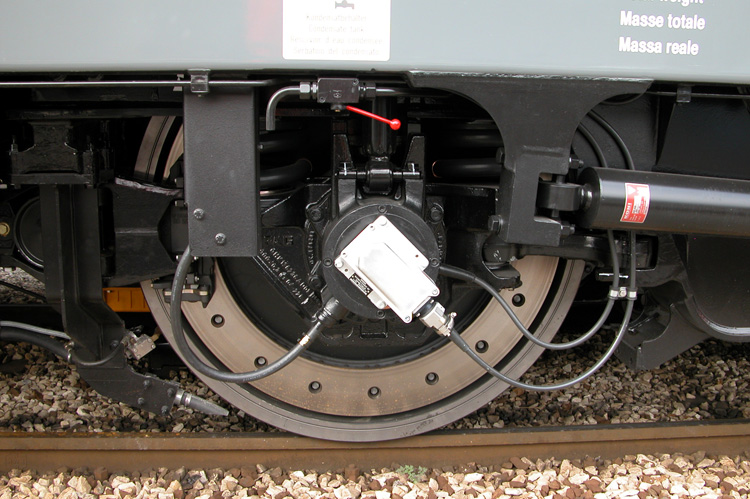

Bei diesen Maschinen handelte es sich um

Modelle mit der Anordnung Bo’Bo’. Dabei zeigt das kleine o, dass wir einen

Antrieb

auf jede

Achse

erhalten haben. Wir können die Betrachtung nun auf eine Achse herunter

brechen, denn Unterschiede gab es nicht. Beim Antrieb der Triebachse handelte es sich um einen Ritzelhohlwellenantrieb. Bei dieser Ausführung handelt es sich um einen teilweise abgefederten Aufbau. Der Fahrmotor lagert fest im Rahmen des Drehgestells und die Arbeit der Federung wird zwischen diesem und dem Getriebe ausgeglichen. Damit gehörte das

Getriebe

jedoch zur ungefederten Mas-se. Das war besser, als bei einem

modifizierten

Tatzlager-antrieb

und so konnte die Geschwindigkeit erhöht werden. Das im Motor erzeugte

Drehmoment

wurde über die Hohlwelle auf das Ritzel und somit auf das

Getriebe

übertragen. Es handelte sich dabei um ein schräg verzahntes Getriebe, das

so aufgebaut wurde, dass die Drehzahl gemindert und damit die Kraft erhöht

wurde. Auf das Drehmoment hatte das schlicht keinen Einfluss, denn dieses

wurde nur umgewandelt. Eine Lösung, die bei elektrischen

Lokomotiven

seit Jahren üblich war. Selbst für die

Schmierung

der

Zahnräder

kamen die alt bewährte Lösungen zur Anwendung. In einer im zum Schutz

verbauten Gehäuse eingefügten

Ölwanne

wurde das

Schmiermittel

gelagert. Hier wurde dazu übliches

Öl

verwendet, das sich sehr gut dazu eignete, denn

Fette

wären für die Schmierung so schnell laufender Zahnräder nicht geeignet

gewesen. Zudem funktionierte diese Schmierung passiv, was ein grosser

Vorteil war.

Da in dem engen Gehäuse diese Effekte sehr

schnell ein-setzten, war die

Schmierung

sofort optimal. Zumal in dem Fall auch mit geringen Drehzahlen begonnen

wurde und da-her musste hier nichts verbessert werden. Wir haben das Drehmoment nun auf die Achse und somit in die Räder übertragen. In diesen wurde mit Hilfe der Haftreibung zwischen der Lauffläche und der Schiene die gewünschte Zugkraft aufgebaut. Diese wiederum wurde über die Lenker und

den

Drehzapfen

auf die

Zugvorrichtungen

übertragen. So gelangte die

Zug-kraft

auf die

Anhängelast.

Von dieser nicht benötigte Zug-kraft besorgte schliesslich noch die

Beschleunigung. Bei schlechtem Zustand der

Schienen,

konnte die

Zugkraft

die

Adhäsion

übertreffen. Das führte dazu, dass die

Trieb-achse

schneller drehte, als das vorgesehen war. Eine Verbesserung musste her.

Dazu musste die

Haftreibung

verbessert werden und das erfolgte auf der Schiene, die in den meisten

Fällen nass war und daher einer schlechtere Adhäsion aufwies. Die weiteren

Massnahmen werden wir später noch ansehen. Um die

Adhäsion

zu verbessern, wurde eine

Sandstreueinrichtung

verbaut. Diese wirkte bei diesen Maschinen auf die vorlaufende

Achse

der

Lokomotive. Bei den Modellen, die mit den Verbesserungen nach

Xload versehen wurden, veränderte sich die Anlage. Auf die Wirkung von

Xload werden wir zu einem späteren Zeitpunkt noch mehr erfahren. Wichtig

ist, dass diese

Sander

für den Dauerbetrieb ausgelegt worden waren.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Eine

komplette Neuentwicklung war das

Eine

komplette Neuentwicklung war das  Wir

kommen zu den beiden im

Wir

kommen zu den beiden im

Bei

den aussen liegenden

Bei

den aussen liegenden

Die

Führung der

Die

Führung der  Damit

haben wir das

Damit

haben wir das

Das

Fahrzeug steht nun auf dem

Das

Fahrzeug steht nun auf dem  Das

grosse

Das

grosse