|

Laufwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Wenn wir nun

zum

Laufwerk mit den

Antrieben kommen, erkennen wir, dass hier auf eine

einfache Lösung gesetzt wurde, die jedoch zur

Lokomotive passte. So wurde

die

Achsfolge mit Co angegeben. Wir erkennen daher, dass jede

Achse mit

einem eigenen Antrieb versehen wurde und dass die drei

Triebachsen im

Rahmen gelagert wurden. Beginnen wir die Betrachtung mit der Montage der

Achsen, die im

Lokomotivrahmen gehalten wurden.

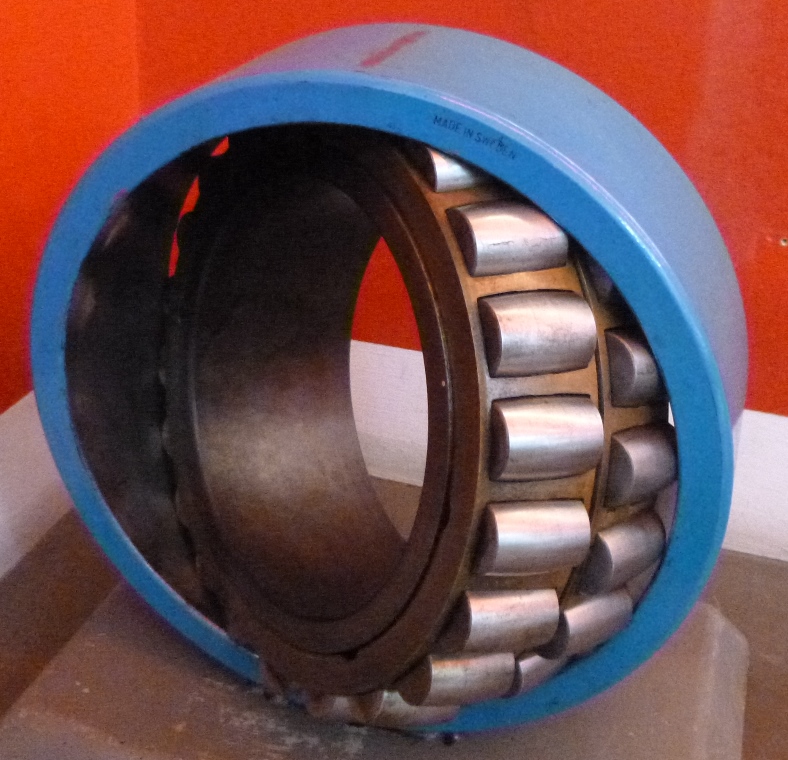

Diese

doppelreihigen Modelle hatten sich bei den an-deren Baureihen seit Jahren

bewährt und daher war deren Anwendung kein besonderes Problem. Die

Achslager waren mit einem sehr geringen Aufwand bei der Wartung verbunden. Auch diese Rollenlager mussten zur Verminderung der Reibung und zur Reduktion der Wärme ge-schmiert werden. Es kam Fett zur Anwendung, dass in das geschlossen ausgeführten Lager gepresst wur-de.

Durch diese spezielle bei

diesen

Lagern übliche Aus-führung, ging kein

Schmiermittel im Betrieb

verloren. Daher erreichten diese Modelle eine grosse Lauf-leistung, ohne

dass eine entsprechende Wartung ausgeführt werden musste. Geführt wurden die Achsen jedoch mit den Federn. Dazu waren seitlich von jedem Achslager die ent-sprechenden Aufnahmen und Führungen vorhanden. Es wurden Gummirollfedern verwendet.

Deren Vorteil lag bei der niedrigen Bauweise.

Durch die Führung der

Lager in diesen Federpaketen waren die

Achsen sowohl

in der Längs-, als auch in der Querrichtung elastisch. Das erlaubte es der

Loko-motive auch enge

Kurven ohne grosse Probleme zu befahren.

Auch wenn

das Problem mit dem Aufschaukeln bei dieser

Federung nicht so gross wie

bei den

Schraubenfedern war, bestand die entsprechende Gefahr auch hier.

Aus diesem Grund wurden zwischen dem Gehäuse des

Achslagers und dem

Längsträger hydraulische

Stossdämpfer eingebaut. Diese berücksichtigten auch

die etwas weichere Ausführung der Federung bei der mittleren

Achse. Das

war nötig um

Kuppen und

Senken auszugleichen.

Der feste

Radstand wurde mit 5 000 mm angegeben. Dabei waren die drei

Achsen

gleichmässig verteilt worden. Durch die bewegliche Führung der

Lager

konnten sich die Achsen jedoch dem

Gleis anpassen. Um den Verschleiss der

Räder trotzdem zur verringern, wurde eine

Spurkranzschmierung

verbaut. Diese war auch bei anderen Baureihen in der Schweiz üblich und

die

Schmierung

der

Spurkränze erfolgte mit speziellen für diesen Zweck entwickelten

Fetten.

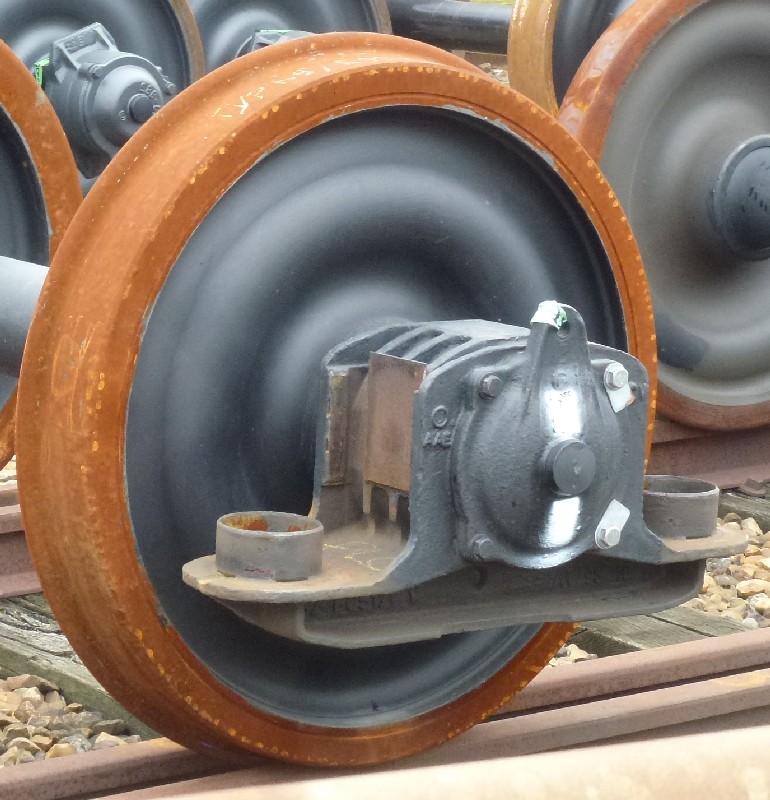

Die beiden

Räder wurden auf der

Achse im Schrumpfverfahren montiert. Der für die

Spurweite erforderliche Abstand war mit der Ausarbeitung der Aufnahmen an

der Achse angebracht worden. Das war eine übliche Bauweise, die es

erlaubte, dass die

Radsätze in einer Werkstatt schnell und einfach gewechselt

werden konnten. Ein Punkt, der besonders bei kleineren Serien verhindert,

dass zu lange Standzeiten eingehalten werden mussten.

Der Durchmesser wurde mit 1040 mm angegeben. Das entsprach den meisten bei Wagen verwendeten Radsätzen, so dass hier keine speziellen Räder vorge-halten werden mussten. Ein schneller Austausch der Achse war daher kein Problem. Ausgelegt wurde dieses Laufwerk für eine Geschwin-digkeit von 60 km/h. Die bei der Baureihe Eea 3/3 geforderte Erhöhung der Höchstgeschwindigkeit konnte jedoch mit leichten Anpassungen erreicht werden.

Diese Veränderungen waren

auch bei den später ge-bauten Modellen der Baureihe Ee 3/3 vorhanden, so

dass auch diese mit maximal 75 km/h verkehren konnten. Für eine

Rangierlokomotive waren das jedoch erstaunliche Werte. Bei allen hier vorgestellten Lokomotiven lag der mini-mal befahrbare Radius bei 55 Metern. Daher konnten problemlos auch Anschlussgleise mit besonders engen Bögen befahren werden.

Ein Umstand, der nicht so überraschend war, wurde

dieses Modell in der ursprünglichen Konstruktion als

Rangierlokomotive

konzipiert. Das zeigte sich auch bei der

Zulassung, denn sämtliche

Maschinen waren für die

Zugreihe A ausgelegt worden. Da wir die Lokomotive nun auf ihre Räder gestellt haben, können wir auch die Höhe bestimmen. Diese wurde bei gesenktem Stromabnehmer mit 4 500 mm angegeben.

Wobei dieser auch gleich den höchsten Punkt markierte. Das Dach des

Führerhauses lag jedoch auf 3 930 mm. Damit wurde auch in diesem Punkt das

für die Schweiz massgebende

Lichtraumprofil eingehalten. Es ergaben sich

so keine betrieblichen Beschränkungen.

Bisher haben

wir jedoch nur ein Fahrzeug erhalten. Um daraus ein

Triebfahrzeug zu

machen, mussten die drei

Achsen angetrieben werden. Dazu wurde bei jeder

Achse ein eigener

Antrieb verwendet. Da dessen Ausführung bei sämtlichen

Triebachsen identisch war, können wir uns bei der Betrachtung auf eine

Achse beschränken. Die Wahl fiel dabei auf die mittlere Achse, da sie am

einfachsten aufgebaut war. Wie das gemeint ist, erfahren wir später.

Das für den

Antrieb erforderliche

Drehmoment wurde in einem

Fahrmotor erzeugt. Dieser

wurde mit den Motorträgerhaltern von unten an der Bodenplatte verschraubt.

Diese Lösung erlaubte es den Motor bei einem Defekt mit Hilfe einer

Hebebühne nach unten auszubauen. Die Montage erfolgte dabei auf eine

Weise, dass die Vibrationen des Motors nicht auf den Rahmen übertragen

wurden. Somit war der Motor jedoch auch von der

Federung entkoppelt.

Diese speziellen Wellen hatten sich im Bereich des Stras-senverkehrs durchgesetzt und sie vereinfachten den Auf-bau des Antriebes.

Jedoch bedeutete das auch, dass

das eigentliche

Getriebe nicht gefedert war. Bei der geringen

Höchstgeschwindig-keit war das jedoch ein Problem, das man vernachlässigen

konnte.

Erst

anschliessend erfolgte die Anpassung der Drehzahlen mit einem gewöhnlichen

schräg verzahnten

Getriebe. Dabei liefen die

Zahnräder, wo dies

erforderlich war, in einfachen mit

Fett geschmierten

Kugellagern. Um die Zahnflanken zu schmieren und um die empfind-lichen Zahnräder zu schützen wurde ein geschlossenes Ge-häuse verbaut.

Dieses Gehäuse besass eine

Ölwanne, wo das entsprechende

Schmiermittel gelagert wurde. Das sich

drehende

Zahnrad lief dabei durch das

Öl und nahm dieses auf. So wurde

auch die

Schmierung der anderen Zahnräder gesichert. Durch die Fliehkraft

wurde das Schmiermittel weggeschleudert und lief an den Wänden entlang in

die Wanne.

Da bei

dieser Lösung die

Achse vom Gehäuse umfasst wurde, waren auch dort

Lager

verbaut worden. Hier kamen einfachere Lösungen zur Anwendung, die mit

Schikanen verhinderten, dass

Schmiermittel austreten konnte. Dadurch war

auch in diesem Punkt dem Umweltschutz Rechnung getragen. Der Nebeneffekt

für den Betreiber lag darin, dass der Ölstand in der Wanne nur noch im

regelmässigen Unterhalt kontrolliert und allenfalls ergänzt werden musste.

Die

Achsgetriebe

waren nicht bei allen

Lokomotiven identisch aufgebaut worden. Bei den

Modellen mit einer

Höchstgeschwindigkeit von 60 km/h wurde eine

Übersetzung von 1:12.012 verwendet. Da bei den schnelleren Maschinen der

gleiche

Fahrmotor verwendet wurde, musste das

Getriebe angepasst werden.

Daher besassen die mit 75 km/h fahrenden Fahrzeuge eine Übersetzung von

1 :

9.6. Das war jedoch der einzige Unterschied.

Diese besagten jedoch auch, dass

der erzeugten Kraft eine andere Kraft entgegenwirkt. Diese hätte auf Grund

der Konstruktion beim SLM-Achsgetriebe zu einer Verdrehung entgegen der

Fahrrichtung geführt. Damit das nicht geschehen konnte, musste daher eine zusätzliche Abstützung des Getriebes eingebaut werden. Dazu wurden Drehmomentstützen verwendet. Diese waren am tiefsten Punkt des Getriebes beweglich am Gehäuse angeschlossen worden und stützten sich an einem Support gegenüber dem Längsträger ab.

So

wurde wirksam verhindert, dass sich das

Achsgetriebe auf der

Achse verdrehen

und so die

Kardanwelle beschädig-en konnte. Um die Federung der Achse auszugleichen, besass die Drehmomentstütze eine einfache Teleskopfederung. Damit war das Achsgetriebe immer noch frei beweglich, konnte sich jedoch nicht zu stark verdrehen.

Damit war das

Problem gelöst und man hatte erst noch einen optimalen Angriffspunkt der

im

Rad erzeugen Kraft erhalten. Deren Pfad müssen wir uns daher ebenfalls

noch etwas genauer ansehen, denn der war geteilt worden.

Um die mit

Hilfe der

Adhäsion erzeugte

Zugkraft auf das Fahrzeug zu übertragen,

wurden die Befestigungen der

Gummifedern bei den

Achslagern und die

jeweilige Drehmomentstütze benutzt. Wobei die Stütze in diesem Fall sowohl

auf Zug- als auch auf

Druckkraft beansprucht werden konnte. Zudem gab es

innerhalb der

Federung Scherkräfte, die aber durch deren Konstruktion

ausgeglichen werden konnten. Es war daher eine optimale Lösung vorhanden.

Von dort wurde die

Zugkraft schliesslich auf die jeweiligen

Zugvorrichtungen ge-leitet. Nicht

benötigte Zugkraft wurde jedoch in den

Rädern in Beschleunigung

umgewandelt. Daher war auch diese direkt von der

Adhäsion abhängig. Damit kommen wir noch zu den beiden äusseren Triebachsen. Diese wurden zur Verbesserung der Haftreibung bei schlechtem Zustand der Schienen mit einer nur auf der Seite des jeweiligen Stossbalkens vorhandenen Sandstreueinrichtung ver-sehen.

Dabei wirke das Sanderrohr unmittelbar vor die

Lauffläche, so

dass der mit

Druck-luft auf die

Schiene geblasene

Quarzsand die

Adhäsion

verbesserte und zu einem feinen Staub zermahlen wurde. Diese Einrichtung wurde mit Quarzsand betrieben. Dabei wurde dieser in einem Behälter mitgeführt. Der Behälter war am Längsträger montiert worden und er konnte von der Seite mit Sand befüllt werden.

Dabei war der Vorrat so

ausgelegt worden, dass er im normalen Einsatz durchaus über längere Zeit

reichte. Trotzdem musste der Vorrat vom Fahrpersonal regel-mässig

kontrolliert werden. Allenfalls wurde in einem

Depot Sand nachgefüllt.

Spannend ist

diese Einrichtung nur bei der Baureihe Eea 3/3. Da bisher bei den

Lokomotiven der BLS-Gruppe solche

Sandstreueinrichtungen nicht angewendet

wurden, war dies eine Neuerung. Jedoch wurde diese Tatsache auch dem

Muster geschuldet, da die

Sander besonders im

Rangierdienst immer wieder

gute Dienste verrichteten. Sie sehen, die Gürbetalbahn GBS übernahm

wirklich die meisten Punkte vom Muster.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2022 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Es kamen

übliche aus Stahl aufgebaute

Es kamen

übliche aus Stahl aufgebaute  Diesem

Umstand wurde auch bei der Ausführung der

Diesem

Umstand wurde auch bei der Ausführung der

Damit die

Damit die

Das so auf

die

Das so auf

die

Es war daher

eine optimale Übertragung der erzeugten Kraft auf die Längsträger

vorhanden. In diesen Trägern verbanden sich die Kräfte der drei

Es war daher

eine optimale Übertragung der erzeugten Kraft auf die Längsträger

vorhanden. In diesen Trägern verbanden sich die Kräfte der drei