|

Mechanischer Aufbau |

|||

| Navigation durch das Thema | |||

|

Als

tragendes Element wurde kein normaler

Plattenrahmen

verwendet. An dessen Stelle trat nun eine Bodenplatte. Diese wurde aus

massivem Stahlblech erstellt und sie besass alle erforderlichen Öffnungen.

Zur zusätzlichen Stabilisierung dieser Bodenplatte wurden zwei längs

verlaufende Träger mit der Platte verschweisst. Dadurch entstand eine

feste

Verbindung,

die auch die im Betrieb auftretenden Kräfte aufnehmen konnte.

Der

Vorteil dieser Lösung bestand darin, dass möglichst wenige bewegliche

Teile benötigt wurden. Zudem wirkten diese Kanäle auf die darin

zirkulierende Luft beruhigend. Ein wichtiger Punkt, wollte man eine ruhige

und optimal funk-tionierende

Lüftung

erhalten. Auf der oberen Seite schweissten die Erbauer einen 250 mm hohen Kragen, der um die später noch vorgestellten Vorbauten geführt wurde, an die Bodenplatte. Der Kragen war jedoch dem Umweltschutz gewidmet, da er als Ölauf-fangwanne diente.

Seine Grösse war so bemessen worden, dass die

Öle

des

Transformators

und der

Stromrichter

aufgenommen werden konnten. So war gesichert, dass diese nicht ins

Erdreich gelangen konnten.

An

den beiden Stirnseiten wurde an der Bodenplatte und an den Längsträgern

ein massives Blech angeschweisst. Dieses diente der

Lokomotive

als

Stossbalken.

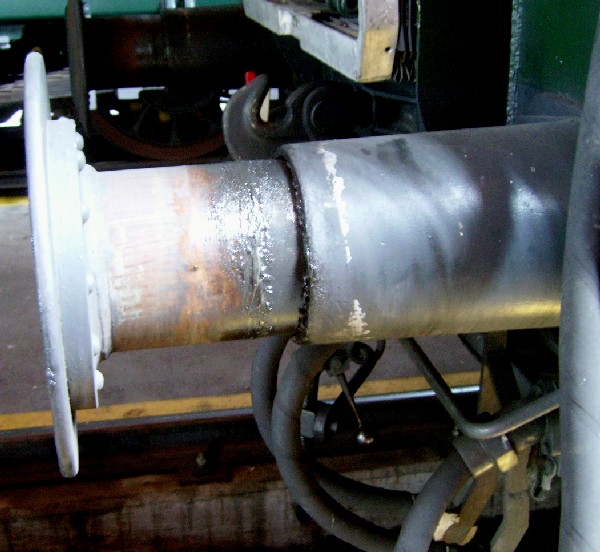

Mittig wurden die

Zugvorrichtungen

eingebaut. Diese bestanden aus dem sowohl seitlich, als auch in

Längsrichtung beweglichen

Zughaken

und der daran montierten üblichen

Schraubenkupplung

nach den Normen der

UIC.

Für die

Kupplung

war am Blech zudem ein Haken vorhanden.

Bei

der Ausführung der

Zugvorrichtungen

gab es bei den

Lokomotiven

für die Post eine Abweichung. Diese wurden mit der halbautomatischen

Rangierkupplung

ergänzt. Wurde die

Kupplung

nicht benötigt, konnte sie hochgeklappt werden. Dadurch war die normale

Schraubenkupplung

nach

UIC

wieder normal zugänglich. Da diese Rangierkupplung für Fahrten auf der

Strecke nicht zugelassen war, verzichtete man bei der Eea 3/3 darauf.

Verwendet wurden

Hülsenpuffer,

die mit Miner-Tecspak-Federelementen aus-gerüstet waren. Sie konnten daher

gegenüber den üblichen

Federn

grössere Kräfte aufnehmen. Ausgerüstet wurden die Hülsenpuffer mit rechteckigen Puffertellern. Diese waren auf beiden Seiten identisch ausgeführt worden. Auch wenn auf Grund der Länge der Lokomotive runde Elemente verwendet werden konnten, wurden diese Teller benutzt.

Der

Vorteil lag bei der Vorhaltung von Ersatzteilen, entsprachen sie doch den

üblichen Ausführungen. Daher waren die oberen Ecken auch hier gekappt

worden. Mit den montierten Puffern können wir auch gleich die Länge der Lokomotive bestimmen. Sämtliche Modelle wurden daher mit 11 200 mm gemessen. Damit war die Maschine von der Länge her nicht viel grösser, als die alten Modelle.

Ein

Punkt, der gerade im

Rangierdienst

wichtig war, da dort die Gleislängen wegen der neuen

Lokomotive

nicht angepasst werden mussten. Sie sehen, dass auch die Eea 3/3 nach

diesem Punkt aufgebaut wurde.

Unterhalb des weit nach unten geführten

Stossbalkens

wurde noch der

Bahnräumer

montiert. Dieser war in einem relativ flachen Winkel gehalten, und war

nicht für die

Schneeräumung

vorgesehen. Wie bei den anderen

Triebfahrzeugen

diente er daher nur zum Schutz des

Laufwerkes.

Gegenstände konnten dank dem kompletten Abschluss auch nicht unter die

Lokomotive

geraten, so dass ein sehr guter Schutz vorhanden war.

Beidseitig angeordnete

Griffstangen

sorgten für den notwendigen Halt. Der unterste Tritt war so ausge-legt

worden, dass er auch als Standfläche genutzt werden konnte. Eine

Möglichkeit, die oft vom

Ran-gierpersonal

genutzt wurde. Bei längeren Fahrten konnte sich das Rangierper-sonal auf den Plattformen aufhalten. Diese waren dazu grosszügig dimensioniert worden. Zum Schutz waren an der Front die bei solchen Lokomotiven üblichen Abschlussbleche vorhanden.

Dieses Blech unterschied sich nur bei den Modellen für die Post, da hier

auch die Halterungen für die

Rangierkupplung

vorhanden waren. Diese wurde be-nötigt, wenn die

Kupplung

nach

UIC

genutzt wurde. Bleibt noch zu erwähnen, dass das Bodenblech im Bereich der Plattformen und den seitlichen Zugäng-en mit einem rutschfesten Belag bestrichen wurde.

Daher war auch ein sicherer Stand vorhanden, wenn die

Lokomotive

sich bewegte. Wobei dann die bei-den seitlichen Umlaufbleche nicht genutzt

werden durften, da es dort keine Absturzsicherung gab. Sie waren nur dem

Zugang zu den eingebauten Bauteilen und deren Unterhalt geschuldet.

Auf

Grund der kurzen Bauweise und der Tatsache, dass das ursprüngliche Muster

als

Rangierlokomotive

gebaut wurde, kam ein zentrales

Führerhaus

zur Anwendung. Dieses wurde mit dem Bodenblech verschweisst und war daher

ein fester Bestandteil des Fahrzeuges. Wegen dem Platzbedarf der

elektrischen Ausrüstung in den beiden

Vorbauten,

musste die Position jedoch nach hinten verschoben werden. Die vordere

Frontwand

kam daher in die Mitte der

Lokomotive.

Damit dieses auch in der kalten Jahreszeit die erforderliche Festigkeit

behalten konnte, war in den Scheiben eine

Fensterheizung

eingebaut worden. Dazu ver-wendete man eine aufgedampfte Metallschicht. Bei der Form der Frontscheiben achteten die Hersteller auf eine möglichst gute Sicht. Daher wurden die Scheiben seitlich neben den Vorbauten nach unten ge-zogen.

Durch die erhöhte Montage des

Führerhauses

und diese Scheiben, konnte das Fahrpersonal die

Puffer

erkennen. Trotzdem sollte die Maschine wegen den massiven

Vorbauten

nicht besonders übersichtlich werden. Das war jedoch ein bekanntes Problem

bei mittig angeordneten Führerhäusern. Um die Frontfenster zu reinigen wurden Scheibenwischer verwendet. Dabei kamen pro Fenster zwei Modelle zur Anwendung. Angetrieben wurden die Scheibenwischer mit Druckluft und sie konnten bei der Geschwindigkeit indivi-duell eingestellt werden.

Eine spezielle Ventilsteuerung sorgte dafür, dass die Wischerblätter nach

dem Ausschalten des

Antriebes

automatisch an der günstigsten Position zum Stillstand kamen.

Da

das

Führerhaus

erhöht montiert wurde, konnten die beiden Seitenwände nicht senkrecht

aufgestellt werden. Sie mussten im oberen Bereich zur Einhaltung des

Lichtraumprofiles

eingezogen werden. Diese Bauweise war vor Jahren schon bei den

Diesellokomotiven

für die Schweizerischen Bundesbahnen SBB verwendet worden. Dabei ergaben

sich jedoch Probleme bei der Gestaltung der

Einstiegstüre

und den seitlichen Fenstern.

Die

grossen Seitenfenster reichten unten bis zur Kante. Daher konnte auf den

Einbau von teuren Spezialgläsern verzichtet werden. Das hier verwendete

Glas wurde auch nicht von den

Frontfenstern

übernommen. Es wurde hier ein spezielle Isolierglas für mobile Einsätze

verwendet. Bekannt waren diese Gläser von den

Reisezugwagen

mit

Klimaanlagen.

Hier sollten sie die Wärmewirkung der Sonnenstrahlen etwas vom Innenraum

abhalten.

Das

als normales Übersetzfenster ausgeführte Teil besass eine Arretierung, so

dass es sich nicht von selber öffnen konnte. Trotzdem bot dieses

Seitenfenster bei nasser Witterung eine grosse Gefahr eines

Wassereinbruches im

Führerstand.

Damit diese Gefahr etwas gebannt werden konnte, wurde beim oberen

Abschluss der Seitenwand ein Schutzdach montiert. Da mit dem 3070 mm

breiten

Führerhaus

das

Lichtraumprofil

optimal ausgenutzt wurde, kam es zur Situation, dass dieses Dach die

Umgrenzung verletzte. Da daher eine Kollision nicht ausgeschlossen werden

konnte, wurde das Schutzdach als Verschleissteil ausgeführt. Dabei blieb

es jedoch nicht auf den Bereich des Fensters beschränkt.

Betreten werden konnte das

Führerhaus

durch die beiden seitlichen Einstiege. Dabei wurde auf beiden Seiten die

Türe bei der hinteren

Frontwand

angeordnet. Da sie nach innen öffnete, musste sie im oberen Bereich etwas

eingezogen werden, denn nur so konnte der Eingang ausreichend geöffnet

werden. Dieser Einzug wirkte sich daher auch auf das hier eingebaute

Fenster aus. Da das Seitenfenster geöffnet werden konnte, war dies bei der

Türe nicht mehr erforderlich.

Der

Zugang erfolgte vom Boden aus und dabei konnte die

Einstiegstüre

von diesem her geöffnet werden. Für den Einstieg wurde unter der Türe eine

Leiter montiert. Wegen dem

Lichtraumprofil

war jedoch die Höhe der untersten Sprosse sehr hoch. Damit sich das

Personal hochziehen und sich auch halten konnte, wurden seitlich die

erforderlichen

Griffstangen

montiert. Sie waren so lange, dass in jedem Fall ein sicherer Griff

möglich war.

Da

das

Führerhaus

lediglich 2200 mm lang war, reichte der Platz für die elek-trische

Ausrüstung nicht aus. Daher wurde die erwähnte Verlängerung des Daches

deutlich grösser, als das auf Grund des Blendschutzes erforderlich gewesen

wäre. Beidseitig vom Führerhaus wurden zwei Vorbauten montiert. Wir beginnen deren Betrachtung mit der vorderen Ausführung. Damit könnten wir auch gleich die Richtung der Lokomotive bestimmen.

Diese war hier gut zu erkennen, war der vordere

Vorbau

doch deutlich länger ausgefallen, als das beim hinteren Modell der Fall

war. Mit anderen Worten der vordere Vorbau nahm mit einer Länge von 4 475

mm die Hälfte des verfüg-baren Platzes ein. Der als Vorbau I bezeichnete Bereich, bestand aus einer zweiteiligen Ab-deckung. Neben dem Kopfstück war das unmittelbar vor dem Führerhaus montierte längere Mittelteil vorhanden.

Dieses erlaubte mit grossen seitlichen Toren den Zugang zu den eingebauten

Komponenten. Die Grösse der Tore war jedoch so gross, dass der lichte Raum

im geöffneten Zustand so weit überschritten wurde, dass so nicht mehr

gefahren werden konnte.

Das

Kopfstück war auf der rechten Seite mit einem grossen Lufteinlass

ausgerüstet worden. Es kam hier ein auffälliges

Düsenlüftungsgitter

mit integrierten

Filtermatten

zur Anwendung. Da die Lamellen senkrecht verliefen, konnte verhindert

werden, dass Wasser in den

Vorbau

gelangen konnte. Zudem reinigten die

Filter

nicht nur die Luft, sondern sie hielten auch allenfalls in der Zuluft

enthaltene Feuchtigkeit wirksam auf.

Eine nach vorne gerichtete Abschrägung der oberen Fläche war jedoch nicht

vorhanden, so dass dieser

Vorbau

als rechteckiger Klotz wahrgenommen werden konnte. Damit konnte aber über

diesen Bereich die Strecke un-mittelbar vor der

Lokomotive

kaum überblickt werden. Damit können wir zum zweiten Vorbau der Lokomotive wechseln. Dieser hatte lediglich eine Länge von 2275 mm erhalten. Im Gegensatz zur vorderen Ausführung, wurden hier auf beiden Seiten die grossen Düsenlüftungsgitter verwendet.

Bei

der Ausführung derselben gab es jedoch keinen Unterschied mehr. Damit

jedoch der Zugang zum inneren Bereich möglich war, konnten sämtliche

Lüft-ungsgitter

geöffnet werden.

Montiert wurden die beiden Hauben mit Hilfe von Schrauben auf dem Blech

der Ölauffangwanne. Bei sämtlichen

Verbindungen

zwischen den einzelnen Hauben kamen Gummidichtungen zur Anwendung. Diese

waren so ausgelegt worden, dass jeder Bereich unabhängig abgehoben werden

konnte. Durch die Massnahme konnten auf den Hauben angeordnete Öffnungen

vermieden werden. Jedoch gab es da beim hinteren

Vorbau

eine Abweichung.

Auf

dem

Vorbau

II wurde jedoch ein massiver Aufsatz unmittelbar vor der hinteren

Frontwand

aufgebaut. Dieser war als Luftkanal vorgesehen. Das war wichtig, weil sich

in diesem Vorbau die

Bremswiderstände

befanden. Diese konnten im Betrieb sehr heiss werden, was dazu führte,

dass sehr heisse Luft ausgestossen wurde. Durch die Lösung mit dem

Kamin,

konnten die Arbeiter im

Gleisfeld

vor den Auswirkungen geschützt werden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2022 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Ebenfalls

an der Bodenplatte wurden die benötigten Luft-kanäle eingebaut. Auch sie

waren mit Hilfe der elektrischen

Ebenfalls

an der Bodenplatte wurden die benötigten Luft-kanäle eingebaut. Auch sie

waren mit Hilfe der elektrischen

Da

die

Da

die  Da

die Maschine als

Da

die Maschine als

Die

beiden

Die

beiden

Ein

Teil des Seitenfensters war als Schiebeteil ausgeführt wor-den. Die sonst

bei

Ein

Teil des Seitenfensters war als Schiebeteil ausgeführt wor-den. Die sonst

bei

Abgedeckt

wurde das

Abgedeckt

wurde das  Die

restlichen Seiten des vorderen Abschlusses waren mit Türen versehen

worden, was auch hier einen einfachen Zugang zu den darin montierten

Komponenten erlaubte.

Die

restlichen Seiten des vorderen Abschlusses waren mit Türen versehen

worden, was auch hier einen einfachen Zugang zu den darin montierten

Komponenten erlaubte.