|

Fahrwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Das

Laufwerk

der

Lokomotive

war wegen den drei verbauten Lauf- und

Triebachsen

asymmetrisch aufgebaut worden. Die

Achsfolge

2 Co 1 zeigt uns, dass bei dieser Baureihe ein führendes

Laufdrehgestell

verbaut wurde. Die einzelne

Laufachse

war hingegen nachlaufend angeordnet worden. Wir beginnen die Betrachtung

mit dem führenden

Drehgestell

und wenden uns vor den Triebachsen noch der einzelnen

Achse

am anderen Ende zu.

Unterschiede gab es jedoch bereits beim

Aufbau des

Drehgestellrahmens,

denn bei der Baureihe Ae 3/6 I kamen zwei unterschiedliche Lösungen zur

Anwendung. Der Grund dafür lag bei den benötigten Ersatzteilen. Bei den Lokomotiven mit den Nummern 10 601 bis 10 676 kam das Modell zum Einbau, das auch bei der Baureihe Ae 3/6 II verwendet wurde. Für die Nummern 10 677 bis 10 714 entschied

man sich jedoch für das

Bisseldrehgestell

der Baureihe Ae 4/7. Der Grund war,

dass dieses eine etwas bessere Konstruktion hatte. Bei der weiteren

Betrachtung hat das jedoch keine grossen Auswirkungen, da der Rahmen

einfach optisch etwas anders aussah. Um das

Fahrwerk

vor auf den

Schienen

liegenden Gegenständen zu schützen waren auf der Seite des

Stossbalkens

am

Drehgestellrahmen

Schienenräumer

montiert worden. Die dazu erforderlichen Bleche stammten von den bereits

eingesetzten Maschinen, so dass hier keine neuen Modelle benötigt wurden.

Auch die Stange zur Stabilisierung der Schienenräumer war verbaut worden.

Das

Laufwerk

war so gut geschützt. Im

Drehgestell

wurden im Abstand von 2 150 mm zwei

Achsen

eingebaut. Diese liefen in

Gleitlagern,

welche sich in ein lineares mit

Fett

geschmiertes

Lager

und in ein Rotationslager aufteilten. Das eigentliche

Achslager

besass eingelegte

Lagerschalen.

Hier wurden dazu aber nicht mehr solche aus

Weissmetall,

sondern aus Bronze gefertigte Teile verwendet. Diese hatten den Vorteil,

dass sie nicht so sehr auf zu hohe Wärme anfällig waren.

So konnte die

Schmierung

deutlich verbes-sert werden. Das verwendete

Schmiermittel

entsprach den anderen eingesetzten

Loko-motiven,

so dass auch hier übliches

Öl

dafür verwendet wurde. Auf den Achsen wurden zwei Räder aufge-schrumpft. Dabei kamen Speichenräder mit aufgezogenen Bandagen zum Einbau. Das so aufgebaute Laufrad hatte bei den Lokomo-tiven mit den Nummern 10 601 bis 10 638 einen Durchmesser von 930 mm erhalten. Bei den restlichen Maschinen kamen jedoch

Räder

zum Einbau, die mit 950 mm einen leicht höheren Durchmesser erhalten

hatten. Dabei kamen jedoch nur anders bearbeitete

Radreifen

zur Anwendung. Jede Laufachse wurde gegenüber dem Dreh-gestellrahmen abgefedert. Dazu kam eine oben liegende doppelte Federung zur An-wendung. Die über dem Achslager eingebaute Blatt-feder stützte sich beidseitig auf Schrauben-federn ab. So waren die Achsen sehr gut abgefedert worden. Diese spezielle Lösung erlaubte es, dass

das

Laufdrehgestell

gegenüber dem Rahmen der

Lokomotive

nicht mehr abgefedert werden musste. Die

Lokomotive

stützte sich dabei mit einem am

Lokomotivrahmen

montierten Kugel-zapfen auf eine am

Drehgestell

montierte Drehpfanne ab. Diese wiederum besass ein Gleitstück aus Bronze,

das es dem

Laufdrehgestell

auch erlaubte, sich seitlich zu verschieben. Das so entstandene Spiel

betrug auf beide Seiten 80 mm Abweichung zur Längsachse der Lokomotive.

Damit war genug Weg vorhanden, um auch enge

Kurven

zu befahren. Damit das so eingebaute

Drehgestell

nicht ins schlingern geraten konnte und damit es sich leichter wieder

zentrierte, waren kräftige Zentrierfedern eingebaut worden. Bei den

Lokomotiven

mit den Nummern 10 601 bis 10 636 verwendete man dazu normale

Blattfedern.

Bei den restlichen Maschinen entschied man sich jedoch für Kegelfedern,

die eine etwas bessere Wirkung erzielten. Der Unterschied war leicht zu

erkennen.

Ihre seitliche Auslenkung betrug auf beide

Seiten je 70 mm. Alle weiteren Punkte entsprachen dem

Drehgestell,

wobei die dort erwähnten Unter-schiede bei den Durchmessern der

Laufräder

auch bei der

Laufachse

vorhanden waren. Damit bleiben uns nur noch die drei Triebachsen. Diese wurden direkt im Rahmen der Lokomotive eingebaut. Dabei wurden die drei Achsen in jeweils einem Abstand von 2000 mm angeordnet. Wie bei den drei Laufachsen wurden Wellen aus geschmiedetem Stahl verwendet, die mit innen liegenden Gleitlager im Rahmen gehalten wurden. Beim Aufbau der

Gleitlagern

gab es zu den

Lauf-achsen

keinen Unterschied, so dass wir uns den Teil ersparen. Da nun aber drei in einem Rahmen eingebaute

Achsen

in

Kurven

klemmen, wurde das

Lager

der mittleren

Triebachse

mit einem seitlichen Spiel von jeweils 10 mm versehen. Der feste

Radstand

bei den Triebachsen und somit bei der

Lokomotive

wurde so auf einen Wert von 4 000 mm gesteigert. Für die Lokomotive

bedeutete das jedoch, dass sie ohne grössere Probleme Radien bis hinunter

auf 100 Meter ohne Probleme befahren konnte.

Das bedeutet aber, dass wir die beiden

Räder

ge-trennt ansehen müssen. Auf der Seite mit den Ap-paraten kamen normale

Speichenräder

mit einer auf-gezogenen

Bandage

als Verschleissteil zum Einbau. Für das Triebrad auf der Seite mit dem Antrieb wurde jedoch ein spezielles Rad verwendet. Zwar blieb die Bandage als Verschleissteil, aber der Radkörper war nicht als normales Speichenrad ausgeführt worden. Die bei einem normalen

Speichenrad

vorhanden Hohl-räume wurden hier ausgefüllt. Damit haben wir ei-gentlich

ein besonders aufgebautes

Scheibenrad

er-halten. Der Grund lag beim später noch vorgestellten

Antrieb. Bei den Triebachsen mussten jedoch wegen dem An-trieb überraschend grosse Räder verwendet werden. Der Durchmesser des fertig aufgebauten Triebrades hatte einen Wert von 1 610 mm erhalten. Da deren Abnützung wegen dem

Antrieb

jedoch unterschiedlich sein konnte, wurde festgelegt, dass die Differenz

bei den

Triebrädern

einen Wert von 30 mm nicht überschreiten durfte. Damit die

Achslasten

nicht verändert wurden, mussten die

Laufachsen

angepasst werden. Auch die drei

Triebachsen

mussten gegenüber dem

Lokomotivrahmen

abgefedert werden. Wegen dem verfügbaren Platz wurden hier tief liegende

Federn verwendet. Auch wurden im Unterschied zu den

Laufachsen

nur

Blattfedern

verbaut. Damit die

Achsen

bei

Kuppen

und

Senken nicht über zu grosse Unterschiede bei den

Achslasten

verfügten, mussten die Federn mit Ausgleishebeln verbunden werden. Gerade

hier gab aber die Unterschiede.

Die bei den

Lokomotiven

der Baureihe Ae 3/6 II

ge-machten Erfahrungen führten dazu, dass bei den Nummern 10 637 bis

10 714 nur noch ein Aus-gleichshebel verbaut wurde. Dieser war wie beim

Muster zwischen den

Triebachsen

eins und zwei eingebaut worden. Wir haben das Fahrzeug damit auf die

Räder

gestellt und können wieder zum Messband greifen. Der gesamte Radstand

betrug 10 700 mm. Jedoch wird nun auch die Höhe der

Lokomotive

wichtig. Diese wurde mit den gesenkten

Stromabnehmern

gemessen. Es wurde dabei eine Höhe von 4 560 mm erreicht. Die Baureihe Ae

3/6 I nutzte deshalb das

Lichtraumprofil

gut aus. Wichtig war das hier, weil die Maschine in der Längsachse leicht

schief im

Gleis

stand. Diese Neigung entstand, weil die

Antriebe

nur auf einer Seite verbaut wurden. Zwar konnte mit den Einstellung bei

den

Federn und mit dem Einbau der Apparate das Gewicht etwas ausgeglichen

werden, aber so richtig gerade standen die Maschinen nie. Doch damit

kommen wir zu den Antrieben, die aus dem bisher aufgebauten Fahrzeug eine

Lokomotive

machten. Zur Vereinfachung reicht es jedoch, wenn wir nur einen Antrieb

ansehen. Die

Lokomotive

der Baureihe Ae 3/6 I, hatte wie das Modell

Ae 3/5 der SAAS, für jede

Triebachse

einen eigenen

Antrieb

erhalten. In der

Achsfolge

ist das mit dem Co zu erkennen. Da zudem jeder Antrieb mit einem eigenen

Hilfsrahmen am

Lokomotivrahmen

montiert wurde, waren drei identische Ausführungen verbaut worden, die

sich zudem innerhalb der Serie nicht unterschieden. Ich stelle deshalb

nachfolgend den Antrieb der Triebachse eins vor.

Das führte letztlich auch dazu, dass sich

der Hersteller für dieses Modell ent-schieden hatte. Im Gegensatz zur

Versuchslokomotive

wurde hier aber ledig-lich eine einseitige Ausführung verwendet. Wie bei

jedem anderen

Antrieb

be-gann alles mit einem Motor. Der Fahrmotor war im Lokomotivrahmen eingebaut worden. Das dort erzeug-te Drehmoment wurde von der Rotorwelle auf ein Ritzel übertragen. Dieses Ritzel war jedoch gegenüber dem Motor tangential abgefedert worden. Damit wollte man die vom Motor erzeugte

Drehmomentpulsation

auffangen und so vom

Getriebe

fernhalten. Dieses wiederum besass ein zweites grös-seres

Zahnrad.

Die dabei vorhandene

Übersetzung

betrug

1 :

2.57. Durch diese Übersetzung wurde das Drehmoment so verändert, dass eine geringere Drehzahl entstand, die Kraft jedoch erhöht wurde. Eine Lösung, wie nahezu bei allen elektrischen Lokomotiven umgesetzt werden musste. Jedoch war auch das

Getriebe

gegenüber der

Triebachse

abgefedert worden. Bevor wir jedoch zum Ausgleich der

Federung

kommen, müssen wir die gerade verzahnten

Zahnräder

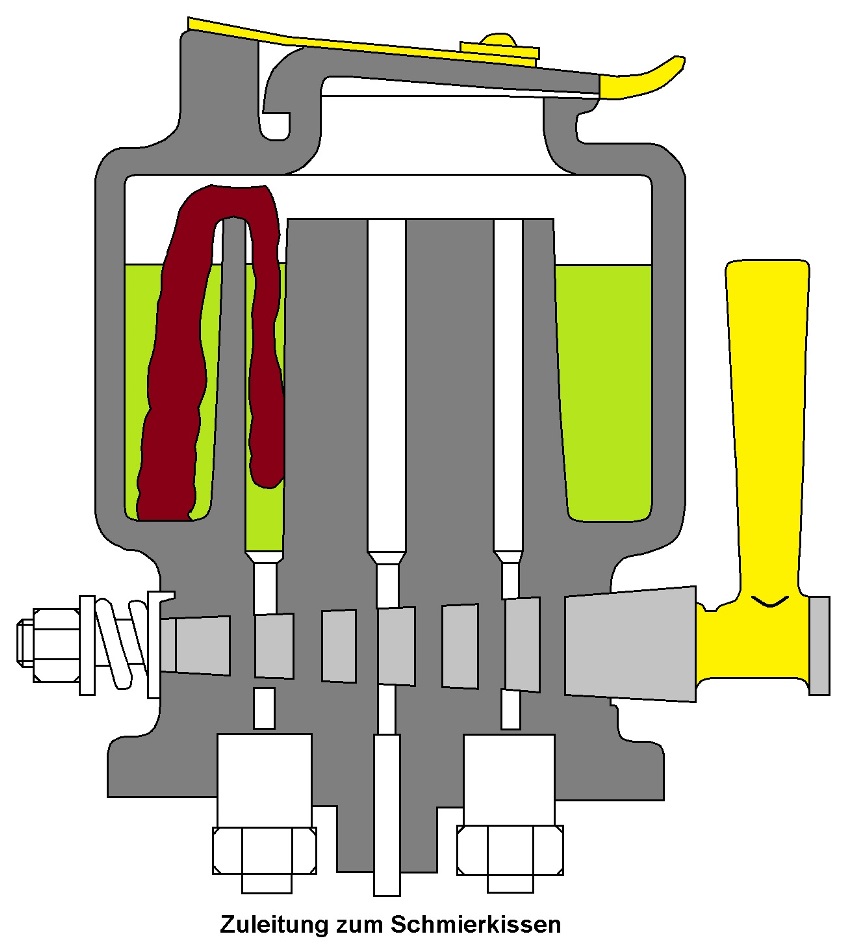

des Getriebes noch schmieren. Bei diesem

Antrieb

verwendete man eine verstärkte

Schmierung.

Dazu wurde das

Schmiermittel

mit Hilfe einer

Ölpumpe

in Bewegung versetzt. Diese Pumpe wiederum wurde vom sich drehenden

Zahnrad

angetrieben. Dank der verstärkten Lösung, konnten aber auch die anderen

Bereiche des Antriebes versorgt werden. Das besonders beim erforderlichen

Ausgleich der

Federung

wichtig war. Dieser war auch der Grund für die grossen

Räder.

Der ganze Antrieb war in einem Gehäuse verbaut worden und wurde so vor Verschmutzungen geschützt. Dieser Kasten war am Hilfsrahmen befestigt worden und besass vier Öffnungen, die zur Kontrolle der Hebel und der beiden Stangen dienten. Verschlossen wurden diese runden Öffnungen

mit einfachen Deckeln, welche mit Verschraubungen fixiert wurden. Die

Köpfe der Schrauben waren so ausgeführt worden, dass sie von Hand gelöst

werden konnten. Das nun auf die Achse übertragene Drehmoment wurde in den beiden Rädern mit Hilfe der Haftreibung zwischen Lauffläche und Schiene in Zugkraft umgewandelt. Diese wiederum wurde im Rahmen zu den Zug-vorrichtungen übertragen. Nicht von der

Anhängelast

benötigte

Zugkraft

wurde jedoch durch die

Adhäsion

in eine Beschleunigung umge-wandelt. Wie gut das jedoch funktionierte war

direkt von der verfügbaren Reibung abhängig. Gerade bei schlechtem Zustand der

Schienen

neigten

Lokomotiven

mit einzeln angetriebenen

Achsen

sehr schnell zum schleudern einzelner

Triebachsen.

Damit die

Adhäsion

verbessert werden konnte, waren

Sandstreueinrichtungen

verbaut worden. Wegen den bekannten Problemen war die Anlage so ausgelegt

worden, dass vor jedes

Triebrad

Sand gestreut werden konnte. Der dazu benötigte

Quarzsand

wurde in Behältern mitgeführt.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2022 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Das

Das

Trotzdem

mussten auch diese

Trotzdem

mussten auch diese

Wir

können somit das

Wir

können somit das

Auf

den

Auf

den  Die

Maschinen mit den Nummern 10 601 bis 10 636 wurden mit Ausgleichhebeln

zwischen den

Die

Maschinen mit den Nummern 10 601 bis 10 636 wurden mit Ausgleichhebeln

zwischen den

Verbaut

wurde ein Einzelachsantrieb der Firma BBC. Dieser wurde von Herrn Jakob

Buchli entwickelt. Bei der

Verbaut

wurde ein Einzelachsantrieb der Firma BBC. Dieser wurde von Herrn Jakob

Buchli entwickelt. Bei der

Innerhalb

des

Innerhalb

des