|

Dampferzeugung |

|||

| Navigation durch das Thema | |||

|

Beginnen wir mit der Dampferzeugung. Bei

dieser waren die Unterschiede wieder umfangreicher ausgefallen, als das

bisher der Fall war. Der Grund war jedoch eher einfach. Die Modelle für

die

Gotthardbahn

benötigten mehr

Leistung

und bei der Nachbauserie wurden neue Erkenntnisse umgesetzt. Das führte

dazu, dass nahezu kein Kessel

identisch aufgebaut worden war. Keine leichte Aufgabe, aber packen wir es

an.

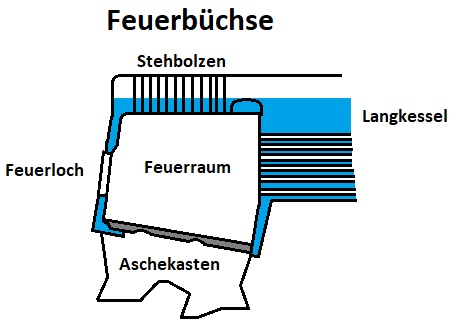

Soweit war alles noch klar, denn wo die Kohle ausgebreitet wurde, war nicht so simpel gelöst worden. Wir beginnen daher Ansicht der Dampferzeugung mit der Feuerbüchse. Kernstück der Feuerbüchse war der Rost auf dem die Kohle ausgebreitet wurde. Seit die

JS

ein Teil der Schweizerischen Bundesbahnen SBB war, kam dort eine Lösung

dieser

Privatbahn

zur Anwendung. Die war so gut, dass auch die Modelle der

Gotthardbahn

mit diesem

Kipprost

ausgerüstet wurden. Damit haben wir aber auch schon alle einheitlichen

Punkte behandelt. Weder die Abmessungen noch die Grösse waren identisch. Die Fläche des Rostes ist ein guter

Anhaltspunkt um die Grösse des Feuers zu bestimmen. Wie grösser der Rost

ist, desto mehr

Kohlen

können auf diesem durch den

Heizer

ausgebreitet werden. Daher müssen wir uns diese Flächen genauer ansehen,

denn da gab es grosse Unterschiede. Diese traten sogar innerhalb der

Serien auf. Leicht wird es daher nicht, aber wir werden die Betrachtung

der Fläche ohne Probleme schaffen. Wie schon immer ist auch jetzt wieder die

Auslieferung massgebend. Bei den Modellen mit den Nummern 2701 bis 2732

betrug die

Rostfläche

2.44 m2. Mit der Baureihe für

die

Gotthardbahn

wurde diese jedoch verändert. Mit nicht weniger als 4.07 m2

hatten diese

Lokomotiven

den grössten Rost erhalten. Wie gross dieser Wert wirklich war, zeigt sich

erst, wenn ich erwähne, dass es in der Schweiz keinen grösseren Rost geben

sollte.

Die restlichen

Lokomotiven

schafften es immerhin noch auf 2.52 m2.

An die Werte der

Gotthardbahn

sollte daher keine mehr kommen. Das gilt auch, wenn wir die grösste mit

Dampf betriebene Loko-motive der Schweiz dazu nehmen. Um dem Dampf zu erzeugen, musste der Rost mit dem Stehkessel eingefasst werden. Bevor wir je-doch dazu kommen, sehen wir uns den Aschekasten an. Dieser wurde unter dem Rost eingebaut und er nahm die Rückstände des Feuers auf. In diesem Kasten konnten glühend heisse

Teile aus-kühlen und sich die Asche sammeln. Lüftungs-schlitze an den

Seiten sorgten zudem dafür, das frische Luft zum Feuer gelangen konnte. Durch die frische Luft loderte das Feuer auf. Dadurch wurde die Luft erwärmt, aber auch sehr viel infrarote Strahlung freigesetzt. Beide sorgten dafür dass die Metalle, die

um die

Feuerbüchse

aufgebaut wurden, erwärmt wurden. Während bei den Wänden Stahl verwendet

wurde, kam für die Decke der Feuerbüchse Kupfer zur Anwendung. Dieses

Metall leitete die Wärme sehr gut an das

Kühlmittel

auf der anderen Seite ab. Weil die Decke der

Feuerbüchse

stark belastet wurde, musste sie geschützt werden. Neben der

Kühlung

mit dem Wasser im

Kessel

waren auch die

Stehbolzen

vorhanden. Diese hielten die Decke an der Stelle und sie wurden mit den

speziellen

Sicherheitsbolzen

versehen. Letztere besassen einen Kern, der schmolz, wenn es zu heiss

wurde und so gelangte heisser Dampf unter grossem Lärm in die Feuerbüchse.

Der

Kipprost

war dann ein grosser Vorteil.

Bei den Modellen mit den Nummern 2701 bis

2732 und 2601 bis 2615 war diese direkte

Heizfläche

mit 14.2 m2 angegeben worden.

Bei den Modellen mit den Nummern 2616 bis 2619 wurde der Wert auf 14.8 m2

gesteigert. Uns bleiben nur noch die Modelle der Gotthardbahn. Trotz der Tatsache, dass diese den grössten Rost hatten, sank die direkte Heizfläche auf 13.15 m2. Der Grund dafür war der Barrenrahmen und die kurze Lokomotive. So musste die

Feuerbüchse

angepasst werden. Diese Anpassungen erlaubten zwar den grossen Rost,

gingen aber auf Kosten der direkten

Heizfläche.

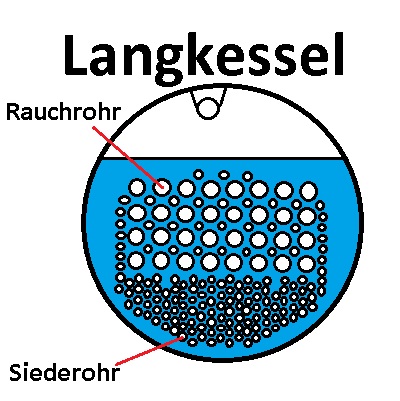

Daher musste dieses Manko kompensiert werden. Die heissen Rauchgase verliessen die Feuerbüchse über die Rauchrohrwand in Richtung des Langkessels. Dieser bot nun die indirekte Heizfläche an und auch in diesem Punkt war man sich nicht einig. Einheitlich beim

Langkessel

waren eigentlich nur die Modelle der

Gotthardbahn. Daher müssen wir uns nun nahezu jeden

Kessel

einzeln ansehen. Eine recht trostlose Sache, aber es geht nun wirklich

nicht anders, denn hier waren die grossen Unterschiede. Bei den

Lokomotiven

mit den Nummern 2701 bis 2728 kamen insgesamt 242 Rohre in den

Kessel. Diese hatten zudem eine Länge von 4.2 Meter erhalten.

Damit war hier eine totale Heizfläche von 174.2 m2

vorhanden. Bei den Nummern 2729 bis 2732 wurden bei gleicher Länge nur

noch 232 Rohre verbaut und die

Heizfläche

dieser Modelle sank auf 167 m2.

Geringer sollte dieser Wert nicht mehr werden, wobei da nur ein Trick

helfen sollte.

Da aber die Anzahl der Rohre auf 367 Stück gesteigert wurde, war die Heizfläche mit 278.15 m2 unübertroffen. Mehr gab es in der Schweiz nicht und der hier verbaute Dampftrockner durfte nicht zur totalen Heizfläche geschlagen werden. So bleiben uns nur noch die Modelle der Nachbauserie. Die Nummern 2601 bis 2615 hatten Rohre mit

einer Länge von 4.2 Meter erhalten. Diese teilten sich nun in 21

Rauchrohre

und in 142

Siederohre

auf. Die totale

Heizfläche

betrug daher 143.7 m2. Hier

konnte nun aber der

Überhitzer

dazu gezählt werden, so dass wir einen Wert von 181.3 m2

erreichten. Damit lag man nun über den ersten Modellen mit den Nummern

2701 bis 2732. Am nächsten an die Modelle der Gotthardbahn kamen die Nummern 2616 bis 2619. Die hier verbauten Rohre hatten eine Länge von 4.5 Meter erhalten. Da auch hier ein Überhitzer vorhanden war, gab es 21 Rauchrohre und 152 Siederohre. Damit erreichte der

Kessel

nun eine Heizfläche von 161.1 m2.

Mit dem

Überhitzer

stieg der Wert auf 203.3 m2.

An die Modelle der

Gotthardbahn

kamen daher nur die

Prototypen

der Reihe

C 5/6. Nachdem die

Rauchgase

im Steh- und im

Langkessel

ihre Wärme an das Metall abgegeben haben, landeten sie nach den

Siederohren

in der

Rauchkammer.

Das nun vorhandene grössere Volumen führte zu einer Beruhigung. Dadurch

fielen bisher in den Rauchgasen enthaltene Schwebeteile zu Boden. Mit

anderen Worten, die Rauchgase wurden gereinigt, bevor sie dann die Kammer

über den

Kamin

verlassen konnten.

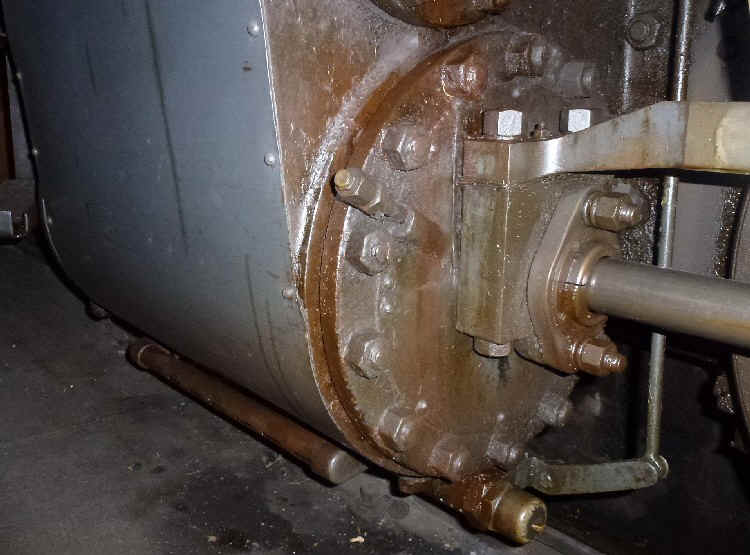

Diese

Rauchkammertüre

war mit einer zentralen Verriegelung und zusätz-lichen Riegeln

verschlossen worden. Dieser massive Verschluss war wichtig, damit die

Rauchkammer

im Betrieb die Aufgabe wahrnehmen konnte. Als einziger Ausgang blieb den Rauchgasen der auf der Kammer montierte Kamin. In diesen gelangten sie jedoch nur über das Funkenschutzgitter. Da hier nun auch der Abdampf der Maschinen in den Kamin geblasen wurde, wurden die Rauchgase regelrecht aus dem Kamin gedrückt. Das führte dazu, dass in der

Rauchkammer

ein Unterdruck entstand. Dadurch wurde Luft vom

Aschekasten

angezogen und so das Feuer angefacht. Mit der

Rauchkammer

haben wir den Weg der

Rauchgase

abgeschlossen. Das Problem dabei war, dass diese

Gase,

wie das Feuer eine so grosse Hitze erzeugen konnten, dass die Metalle

davon schmelzen konnten. Um das zu verhindern, wurde Wasser in den

Kessel

gefüllt. Diese Flüssigkeit nahm die Wärme auf und erhitze sich dabei so

stark, dass es verdampfte und von den Rohren und Wänden verdrängt wurde. Diese

Kühlung

der Metalle funktionierte sehr gut und das Ergebnis davon wollte man auf

diesen

Lokomotiven

auch nutzen. Es entstand Dampf, der sich in der höchsten Stelle sammelte.

Das war der

Dampfdom,

der ebenfalls auf den

Kessel

sass. Dank diesem Dampfdom konnte der Dampf etwas vom heissen Wasser

getrennt werden. Trotzdem es sollte bei allen Lokomotiven in diesem Kessel

nur

Nassdampf

entstehen.

Das konnte jedoch dazu führen, dass die

Metalle den Kräften nicht mehr widerstehen konnten und dabei zerbarsten.

Die dabei entstehenden Schäden konnten locker mit einer Explosion

verglichen werden. Um zu verhindern, dass der Kessel bersten konnte, waren die Sicherheitsventile montiert worden. Diese öffneten sich, wenn der Druck im Kessel auf den eingestellten Wert angestiegen war. Dieser war jedoch nicht bei allen Modellen

gleich, so dass wir uns wieder mit den einzelnen Baureihen befassen

müssen, denn nur so werden wir auch gleich erkennen, warum der

Kessel

der

Gotthardbahn

etwas besonders war. Die Lokomotiven mit den Nummern 2701 bis 2732 waren auf einen Wert von 14 bar eingestellt worden. Das war für damalige Verhältnisse schon ein recht hoher Wert. Bei den Modellen für die

Gotthardbahn

wurde der Druck nach den Lösungen in Deutschland eingestellt. Daher wurden

die in München montierten

Sicherheitsventile

auf einen Wert von 15

bar

eingestellt. Diese

Lokomotiven

hatten daher einen der höchsten Drücke in der Schweiz erhalten. Bleiben noch die Modelle der Nachbauserie.

Diese waren eher die Aussenseiter und natürlich gab es auch Unterschiede.

Bei den Nummern 2601 bis 2615 war der Druck im

Kessel auf zwölf

bar

festgelegt worden. Das war ein tiefer Wert, der wegen dem

Überhitzer

gewählt wurde. Durch die Änderungen bei den letzten vier

Lokomotiven

steig hier der Druck im Kessel auf 13 bar an. Es waren daher deutlich

geringere Werte vorhanden.

Dieser wurde durch das Wasser automatisch

wieder er-gänzt. Als Folge davon sank der Stand beim Wasser. Wur-de dabei

die Decke der

Feuerbüchse

freigelegt, kam es zur Explosion der

Lokomotive. Aus diesem Grund musste zwingend frisches Wasser in den Kessel geleitet werden. Entnommen wurde dieses dem Wasserkasten im Tender. Da diese Flüssigkeit nicht ohne weiteres in den Kessel gelangen konnte, musste eine Lösung gefunden werden. Diese war schon älter und kam hier zur Anwendung. Sämtliche

Lokomotiven

besassen

Injektoren,

auch wenn erste Baureihen als Versuch mit einer neuen Pumpe für das

Speisewasser versehen wurden. Beim

Injektor

wird mit Hilfe des Dampfes in einem Gerät ein Unterdruck erzeugt. Die

natürlichen Effekte sorgten nun dafür, dass dieser auf eine Weise

ausgeglichen werden musste. In unserem Fall war dies das Wasser, das so

regelrecht in den

Kessel

gezogen wurde. Der Injektor funktionierte so lange, bis der Druck im

Kessel dazu nicht mehr ausreichte. In dem Fall war jedoch bereits genug

Wasser in den Kessel gelangt. Stellte der

Injektor

ab, überlief das Wasser aus dem

Tender

und wurde über eine Leitung ins Freie geleitet. Dieser Effekte nannte man

Schlabbern und es war das Zeichen, dass der

Regulator

zum Injektor geschlossen werden konnte. Der Vorgang wiederholte sich, wenn

der Vorrat im

Kessel

wieder gesunken war. Wir können daher den Dampf nutzen, denn diesen über

die

Sicherheitsventile

abzulassen war nicht wirtschaftlich.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Wie

bei jeder Dampflokomotive entsteht der Dampf indem Wasser soweit erhitzt

wurde, dass es verdampft. Mit anderen Worten, es wird eine Wärmequelle

benötigt. Diese wurde mit einem Feuer erzeugt, das mit

Wie

bei jeder Dampflokomotive entsteht der Dampf indem Wasser soweit erhitzt

wurde, dass es verdampft. Mit anderen Worten, es wird eine Wärmequelle

benötigt. Diese wurde mit einem Feuer erzeugt, das mit

So

richtig daneben verhielten sich aber die Modelle der Nachbauserie, dort

wurden bei den

So

richtig daneben verhielten sich aber die Modelle der Nachbauserie, dort

wurden bei den

Sowohl

die Decke, als auch die Wände der

Sowohl

die Decke, als auch die Wände der  Der

Der

Die

Schwebeteile, die auf dem Boden der

Die

Schwebeteile, die auf dem Boden der

Ob

man nun von

Ob

man nun von

Mit

den Drücken könnten wir die Dampferzeugung ab-schliessen. Jedoch gab es da

noch ein Problem, das wir lösen müssen. Über die

Mit

den Drücken könnten wir die Dampferzeugung ab-schliessen. Jedoch gab es da

noch ein Problem, das wir lösen müssen. Über die