|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Die Vorstellung der Baureihe C 4/5 war

bisher wirklich eine Angelegenheit, die durch viele Unterschiede auffiel.

Wenn wir nun zur

Druckluft

und zu den

Bremsen

kommen, dann ändert sich das nicht grundlegend. Jedoch können wir hier

erkennen, dass die Bauteile von der gleichen Firma geliefert wurden. Das

war die in Amerika ansässige Firma

Westinghouse.

Damals gab es keine anderen Hersteller für

Druckluftbremsen.

Das erlaubte, dass auch bei langen Zügen

genug

Druckluft

erzeugt werden konnte. Es wurde keine zweite

Luftpumpe

benötigt. Ein Punkt, der half Gewicht zu sparen, auch wenn das nicht so

wichtig war. Luftpumpen fanden ihren Platz immer in der Nähe des Kessels. Dort störte sie mehr oder weniger. Der beste Platz für dieses umfang-reiche Bauteil war daher am Ende des Umlaufbleches auf der Seite des Heizers. Dort unmittelbar vor dem

Führerhaus

fand in einer Ecke die

Luft-pumpe

ihren Platz. Der war so gut, dass alle Modelle diese Stelle hatten. Doch

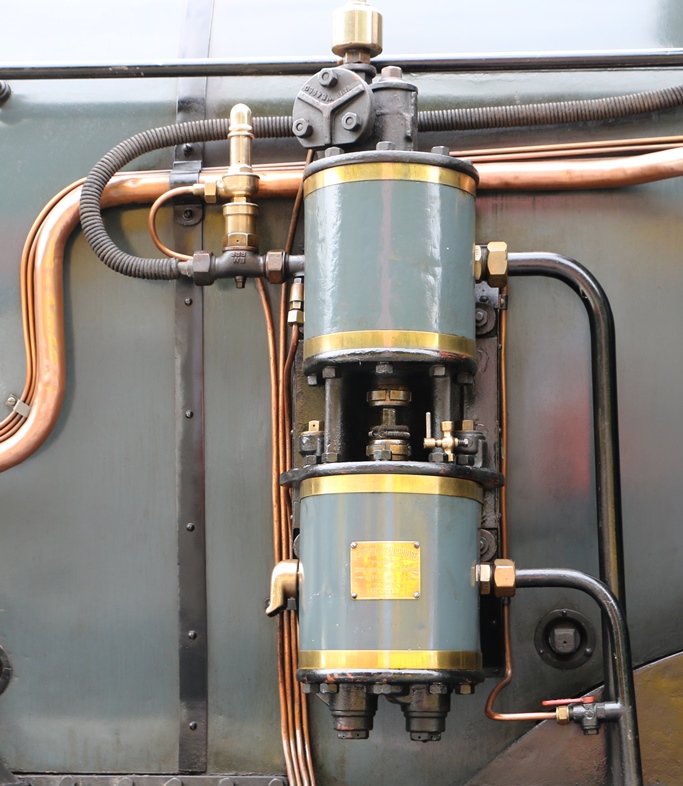

wir müssen nun diese Luftpumpe und ihre Funktion etwas genauer ansehen. Mit Hilfe von Dampf wurde die Dampfmaschine betrieben. Diese besass zudem eine automatische Steuerung. So lief diese Maschine in dem Moment, wo vom Kessel Dampf zugeführt wurde. Da der Druck im

Kessel

unterschiedlich und zudem für die

Luft-pumpe

zu hoch war. Musste der Wert verringert werden. In der Leitung zur Pumpe

war daher noch ein Druck von acht

bar

vorhanden. Ein Wert mit der die Maschine arbeiten konnte. Die Kolbenstange war mit einem zweiten Zylinder verbunden. Die-ser schöpfte nun Luft von aussen in eine Leitung. Rückschlagventile verhinderten, dass diese wieder entweichen konnte. Dank diesen Ventilen war auch die doppelte Wirkung der Pumpe möglich geworden.

Druckluft

konnte jedoch nur entstehen, wenn in der Leitung weni-ger Luft einweichen

konnte, als von der

Luftpumpe

geschöpft wurde. Umgekehrt passierte nichts. Im Rahmen der

Lokomotive

war ein Vorratsbehälter eingebaut worden. Dieser war bei den Nummern 2801

bis 2808 sehr gut zu erkennen. Das war eine Folge des hier verwendeten

Barrenrahmen

und dem dadurch sehr offen Bereich zum

Kessel.

Dort gab es Platz und den nutzte man einfach für den für die

Druckluft

benötigten Kessel. So leicht hatte es die SLM jedoch nicht, doch auch dort

fand der Kessel platz im Rahmen. Der

Luftbehälter

hatte eigentlich nur die Aufgabe, ein Volumen für kurzfristige höhere

Luftverbräuche bereitzustellen. Eine Speicherung der

Druckluft

war jedoch nicht vorhanden. Dampflokomotiven konnten auch ohne diesen

Vorrat in Betrieb genommen werden. Das Feuer sorgte für den Druck im

Kessel

und so für den Wert, der bei der

Luftpumpe

benötigt wurde und da gab es einen ganz besonderen Effekt zu beachten. Mit zunehmendem Druck in der Leitung

bekundete die

Dampfmaschine

mehr Mühe die Luft zu schöpfen. Wurde im System ein

Luftdruck

von acht

bar

erreicht, entsprach dieser Wert der Dampfleitung. Die

Luftpumpe

stellte daher ein Betrieb ein und ergänzte die Luft erst wieder, wenn der

Luftdruck gefallen war. Ein einfaches System das ausgesprochen gut

funktionierte und das damals durchaus üblich war. Die im

Kessel

gespeicherte Luft wurde nun den Verbrauchern zugeführt. Diese waren die

Bremsen

und das würde so auch stimmen, gäbe es die Nachbauserie nicht. Dort waren

neue Erkenntnisse vorhanden und das betraf die Ausnützung der

Haftreibung.

Wir müssen deshalb einen Abstecher in diesen Bereich machen, denn dann

erkennen wir die Lösung, die bei den Nummern 2601 bis 2619 mit

Druckluft

arbeitete.

Dieses wurde mit der Hilfe der Haftreibung zwi-schen der Lauffläche und der Schiene in Zugkraft umgewandelt. Genau hier beginnen wir die genauere

Betrachtung. Die

Adhäsion

konnte für die Kraft der

Dampfma-schinen zu gering sein. In der Folge begannen die

Triebräder

frei zu drehen. Wollte man die Adhäsion verbessern, musste die Haftreibung verbessert werden. Dazu wurden schon seit Jahren die Sandstreueinrichtungen verwendet. Dazu wurde in einem auf dem Kessel sitzenden Sanddom Quarzsand mitgeführt. Durch die entlang am

Kessel

geführten Leitungen gelangte dieser Sand vor die

Lauffläche

und erhöhte so die Reibung. Ein Prinzip, das auch heute noch angewendet

wird und das hier zu den Unter-schieden führte. Bei allen Lokomotiven waren vier Sander vorhan-den. Die Rohre endeten jeweils vor den Rädern der Triebachsen eins und zwei und sie wirkte nur in der üblichen Fahrrichtung. Diese gut funktionierende und mit

Schwerkraft arbeitende Anlage wurde bei den Nummern 2601 bis 2619

verändert. Hier wurde neu der

Quarzsand

mit

Druckluft

vor die

Triebräder

geblasen. Das führte dazu, dass die Einrichtung besser funktionierte. Damit haben wir diese Abweichung bereits

kennen gelernt und es bleibt zu sagen, dass das Prinzip mit der

Druckluft

nicht weiter verfolgt werden sollte, weil der Nutze nicht erkannt wurde.

Erst mit den elektrischen Modellen konnten sich diese Anlagen durchsetzen.

Doch damit können wir zum einzigen verbliebenen Verbraucher wechseln und

das waren die auf den beiden Fahrzeugen verbauten

Druckluftbremsen.

Damit waren nun alle Modelle der Baureihe C

4/5 mit den gleichen Bauteilen versehen worden. Es wird nun erstmals

wirklich einfach. Verbaut wurden zwei unterschiedliche Druckluftbremsen. Diese wirkten bei allen Modellen unterschiedlich auf die Fahrzeuge. Wie bei den anderen Baureihen beginne ich mit der einfacher arbeitenden Regulierbremse. Diese wirkte direkt und bei allen

Lokomotiven

nur auf den

Tender.

Das eigentliche

Triebfahrzeug

konnte damit nicht gebremst werden. Eine bei

Schlepptenderlokomotiven

übliche Lösung bei den

Bremsen. Bei der

Regulierbremse

wurde mit dem

Regulierbrems-ventil

Druckluft

aus dem Behälter in eine Leitung geführt. Dabei konnte der maximale Druck

in dieser

Regulierleitung

maximal auf 3.9

bar

erhöht werden. Es war also nicht der

Luftdruck

der Behälter vorhanden, so reichte dessen Vorrat länger, was den Betrieb

mit der

Bremse

sicherte, denn ohne Druckluft war die Bremse schlicht nicht mehr brauchbar

und löste sich. Die

Regulierleitung

wurde dem auf dem

Tender

verbauten

Bremszylinder

zugeführt. Zusätzlich wurden aber auch die beiden

Stossbalken

damit verbunden. Dort teilte sich die Leitung sogar und endete in zwei

Luftschläuchen,

die mit

Absperrhähnen

versehen worden waren. Es war also auch bei der

Güterzugslokomotive

möglich mit der

Regulierbremse

die

Anhängelast

zu bremsen. Der Grund war simpel, denn es sollten auch

Reisezüge

geführt werden.

Damit der Zug auch in diesem Fall si-cher angehalten werden konnte, war das zweite Bremssystem verbaut wor-den. Dabei handelte es sich um die

Westing-housebremse.

Diese wurde vor Jahren bei den

Reisezügen

eingeführt und kam vermehrt auch bei

Güterzügen

zur Anwendung. Korrekt muss jedoch von der indirekt wirkenden Westinghousebremse ge-sprochen werden. Bei dieser wurde über das

Führer-bremsventil

der

Bauart

W4

eine als

Hauptleitung

bezeichnete Leitung mit einem

Luftdruck

von fünf

bar

gefüllt. An dieser Leitung waren nun aber die

Bremszylinder

des

Tenders

und der

Lokomotive

angeschlossen worden. Damit war hier sogar eine grössere

Bremskraft

vorhanden, was wichtig war, weil damit auch auf Signale gebremst wurde. Die

Hauptleitung

wurde nicht direkt den

Bremszylindern

zugeführt, sondern dem benötigten

Bremsventil

der beiden Fahrzeuge. Daher auch der Begriff

automatische Bremse.

Auch die Hauptleitung wurde zu den beiden

Stossbalken

geführt und dort geteilt. Es waren daher auch hier zwei

Luftschläuche

mit den beim Balken montierten

Absperrhähnen

vorhanden. Damit haben wir am Stossbalken vier Leitungen erhalten.

Jedoch war eine Kombination der beiden

Bremsen

nicht möglich. So war gesichert, dass nicht aus Versehen eine falsche

Kombination erstellt wurde. Wir müssen uns nun dieses neue

Steuerventil

ansehen. Um mit der Westinghousebremse eine Verzögerung zu erhalten, musste der Luftdruck in der Haupt-leitung abgesenkt werden. So wirkte diese Bremseinrichtung auch, wenn die Leitung komplett entleert wurde. Da der

Bremszylinder

dazu jedoch

Druckluft

benötigte, war bei jedem Bremszylinder ein

Steuerventil

der

Bauart

W2 von der Firma

Westinghouse

erforderlich. Dieses

Ventil

gab der

Bremsen

auch den Namen. Das

Steuerventil

W2 von

Westinghouse

war ein einlösiges

Ventil.

Wurde der

Luftdruck

in der

Bremsleitung

wieder erhöht, löste die

Bremse

vollständig. Das erfolgte auch, wenn nicht mehr der ursprüngliche

Luftdruck erreicht wurde. In dem Fall konnte nur noch die

Regulierbremse

benutzt werden. Jedoch ging auch die

Westinghousebremse,

wenn die vorher nicht komplett entleerte

Hauptleitung

geleert wurde. Eine Umstellvorrichtung erlaubte es das Steuerventil umzustellen. So konnte die Lokomotive mit der üblichen Personenzugsbremse abgebremst werden. Durch die Umstellung wurde jedoch die Güter-zugsbremse aktiviert. Der Unterschied betraf dabei nur den

Bremszylinder,

denn in diesen strömte die

Druckluft

nun mit einer längeren Zeit. Der maximale Enddruck von 3.9

bar

wurde jedoch sowohl mit der

P-Bremse,

als auch mit der

G-Bremse

erreicht. Wir können daher die

Druckluftbremsen

abschliessen und uns dem

Bremszylinder

zuwenden. Dessen

Kolben

wurde mit Hilfe der

Druckluft

ausgestossen. Das führte dazu, dass das daran angeschlossene

Bremsgestänge

bewegt wurde. Wurde die Druckluft wieder entfernt, sorgte eine

Rückholfeder dafür, dass die mechanischen

Bremsen

auch sicher gelöst wurden und damit sind auch die einheitlichen Lösungen

vorbei.

Eine Lösung, die durchaus üblich war und die erwähnten Unterschiede betrafen auch nur die Verteilung der Bremsklötze. Jedoch hatten allen Modelle acht Stück erhalten. Bei den Lokomotiven, die an die Schweizerischen Bundesbahnen SBB geliefert wurden, waren die Triebachsen eins und drei damit versehen worden. Dabei wirkten die

Bremsklötze

von beiden Seiten auf die

Lauffläche

des

Triebrades.

Es waren daher nur zwei

Achsen

damit versehen worden. Wegen dem

Stangenantrieb

waren jedoch alle

Triebachsen

angeschlossen worden. Nur die

Laufachse

blieb daher ungebremst. Wenn wir nun zu den Lokomotiven der Gotthardbahn kommen, dann war auch dort die Laufachse nicht gebremst worden. In der Schweiz war das üblich. Geändert wurde nur die Verteilung der Bremsklötze. Diese wirkten nur von einer Seite auf die

Lauffläche,

dafür aber bei allen vier

Triebachsen.

Auf die maximale

Bremskraft

hatte das jedoch keinen Einfluss, da dafür der

Bremszylinder

und die Anzahl und nicht deren Verteilung wichtig war. Es wird nun Zeit, dass wir den Tender ansehen. Dabei gab es auch Unterschiede. Gleich war, dass der Bremszylinder sowohl auf die Regulierbremse, als auch auf die Westing-housebremse reagierte. Der Aufbau entsprach der

Lokomotiven

und auch das

Bremsgestänge

war identisch ausge-führt worden. Jedoch hatte der

Tender

noch eine weitere

Bremse

erhalten, die jedoch direkt auf das

Bremsgestänge

und daher nur mechanisch wirkte. Auf dem

Tender

wurde eine

Spindelbremse

eingebaut, die direkt auf das Gestänge wirkte. Dank dieser einfachen

Handbremse

konnte das Fahrzeug auch ohne

Druckluft

gebremst werden. Da die

Lokomotive

fest mit dem

Kohlenwagen

verbunden war, galt das auch dort, wobei nur dann, wenn der Tender nicht

gelöst wurde. Eine Lösung, die bei

Schlepptenderlokomotiven

durchaus üblich war und die reichte um das Fahrzeug zu sichern. Damit kommen wir zur

Klotzbremse

und zu den Unterschieden. Jede

Achse

des

Tenders

wurden mit insgesamt vier

Bremsklötzen

versehen. Diese wirkten bei jedem

Rad

beidseitig auf die

Lauffläche.

So hatten die

Kohlenwagen

eine sehr gute Bremswirkung erhalten, die aber einen grossen Unterschied

hatte, denn die erwähnte Verteilung der Bremsklötze galt bei allen

Fahrzeugen und daher hatten nicht alle die gleiche Anzahl. Bei den

Lokomotiven

mit den Nummern 2701 bis 2732 wurde bekanntlich ein

Tender

verwendet, der vier

Achsen

hatte. daher waren hier 16

Bremsklötze vorhanden. Bei allen anderen Modellen waren nur

drei Achsen eingebaut worden und daher reduzierte sich die Anzahl

Bremsklötze auf zwölf. Es war daher nur eine Folge der unterschiedlichen

Anzahl Achsen und keine bewusste Veränderung bei den

Klotzbremsen. Es kann gesagt werden, dass die

Lokomotiven

sehr gute

Bremsen

erhalten hatten. Das war besonders bei den Modellen für die

Gotthardbahn wichtig, da diese auf den dort vorhandenen

starken Gefällen

eingesetzt wurde. Diese gab es zwar auch bei den Maschinen der

Schweizerischen Bundesbahnen SBB, jedoch wurde hier die höhere

Geschwindigkeit auf flachen Abschnitten berücksichtigt. Trotzdem müssen

wir noch einmal zum Gotthard. Die ursprünglichen Baureihen der

Gotthardbahn waren mit einer

Gegendruckbremse

versehen worden. Diese gab es aber bei der Reihe C 4/5 nicht mehr. Der

Grund war, dass diese mit mehreren

Dampfmaschinen

nicht mehr korrekt funktionierte und daher wurde darauf verzichtet. Das

war schon bei der Reihe A 3/5 der Fall

und erkannt hatte man das Problem mit der Baureihe

D6, die auch in diesem Punkt nicht

überzeugte.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Um

Um  Beim

Beim

Die

Bauteile für die

Die

Bauteile für die  Jedoch

hatte die

Jedoch

hatte die

Es

war nicht möglich, die beiden Leitungen zu verbinden. Die Schläuche hatten

unterschiedliche

Es

war nicht möglich, die beiden Leitungen zu verbinden. Die Schläuche hatten

unterschiedliche

Beginnen

wir mit der eigentlichen

Beginnen

wir mit der eigentlichen