|

Dampferzeugung |

|||

| Navigation durch das Thema | |||

|

Wenn wir nun zur Dampferzeugung kommen, dann stehen zwei Punkte fest. Gegenüber den anderen Dampflokomotiven gab es im Aufbau keine Unterschiede. Das heisst, der Kessel teilte sich in vier Bereiche auf. Wenn wir jedoch die technischen Angaben zu den jeweiligen Baugruppen ansehen, dann erkennen wird, dass es durchaus zu grossen Veränderungen gegenüber den zuvor abgelieferten Baureihen kam.

Bei dem nun folgenden genaueren Einblick in den

Kessel

der

Lokomotive, werden wir gleich erfahren, warum man bei

dieser Maschine von der grössten Dampflokomotive der Schweiz sprach. Dabei

konnte man das natürlich auch beim mechanischen Teil erkennen, denn ein

Triebwerk

mit fünf

Triebachsen,

braucht, damit die Maschine funktioniert, den passenden Kessel. Die

Erfahrungen mit der Ed 2x 3/3 der

Gotthardbahn

zeigten das gut auf.

Um die Energie zu erzeugen, musste ein Feuer entfacht werden. Dieses wurde auf dem in der Feuerbüchse ausgelegten Rost ausgebreitet. Dieser Rost war als Kipprost ausgeführt worden und war leicht geneigt eingebaut worden.

Der

Kipprost

hatte eine Fläche von 3,7 m2

erhalten. Mit diesen Abmessungen haben wir schlicht die grösste je in der

Schweiz eingebaute

Rostfläche

erhalten. Damit passte dieser Wert zur

Lokomotive. Die Länge des beinahe quadratischen Rostes betrug 2 170 mm. Dadurch war auch der Heizer gefordert, denn auf der grossen Fläche musste er darauf achten, dass er ein gut verteiltes Feuer entfachen konnte um so eine optimale Wärme zu erzeugen.

Mit der im Feuer entstehenden Wärme wurde letztlich auch gefahren.

Das Problem dabei war nur, dass er dazu eine relativ kleine Öffnung zur

Verfügung hatte und immer genau getroffen werden musste.

Unter dem Rost war der

Aschekasten

montiert worden. Darin sammelten sich die Asche und Schlacke, also die

Rückstände der verbrannten

Kohle.

Der Aschekasten verhinderte, dass noch heisse Kohleteile auf das

Gleis

gelangen konnten und dort zu einem Brand führten. Die Grösse des

Aschekastens war so ausgelegt worden, dass dieser nur bei Dienstschluss

gereinigt werden musste. Für die Entleerung der Asche konnte der

Aschekasten einfach geöffnet und abgeklappt werden.

Die Wärme des Feuers wurde in der geschlossenen

Feuerbüchse

gehalten und erwärmte dabei die darin vorhandene Luft und das umgebende

Metall. Die für die Verbrennung benötigte Luft strömt von Öffnungen, die

zwischen

Aschekasten

und Rost vorhanden waren, in den Verbrennungsraum. Da sie dabei die

heissen auf dem Rost ausgelegten

Kohlen

passierte, fachte sie das Feuer an und wurde zugleich erwärmt.

Bei der Decke griff man jedoch zu Kupfer. Dieses Metall war für

seine gute Wärmeleitung bekannt, war jedoch durch die Erwärmung so weich,

dass es die Decke nicht tragen konnte. Daher mussten die Wände aus Stahl

aufgebaut werden. Durch die heisse Luft und die Wärmestrahlung des Feuers wurden die Metalle um die Feuerbüchse herum stark erhitzt. Die dabei vom Feuer zugeführte Energie reichte durchaus um die verwendeten Metalle zu schmelzen.

Besonders die mit speziellen Ankern an der äusseren Hülle

aufgehängte

Feuerbüchsdecke

aus Kupfer war wegen dem geringen Schmelzpunkt dieses Metalls und wegen

der direkten Wärmestrahlung diesbezüglich gefährdet. Um einen sicheren Betrieb des Kessels und damit der Lokomotive zu ermöglichen, mussten die Metalle gekühlt werden. Diese Kühlung erfolgte mit dem im Stehkessel vorhandenen Wasser. Dieses wurde am Metall so stark erhitzt, dass es verdampfte.

Dadurch wurde dem heissen Metall jedoch Wärme entzogen. Die

gewünschte Dampfproduktion setzte ein. Gleichzeitig wurden die sehr stark

belasteten Metalle ausreichend gekühlt.

Man musste im Betrieb des

Kessels

jedoch darauf achten, dass die Decke der

Feuerbüchse

immer ausreichend gekühlt wurde. Daher war es unabdingbar, dass diese

immer mit Wasser bedeckt war. Dummerweise war das aber sehr schnell der

Fall. Daher wurde die

Kühlung

der Decke mit speziellen

Sicherheitsbolzen

überwacht. Schmolz einer dieser Bolzen, drang Dampf unter hohem Druck in

die Feuerbüchse und ein Pfeifen war zu hören.

Durch die Verbrennung der

Kohlen

entstanden auch gefährliche

Rauchgase.

Diese mussten, wollte man einen längeren Betrieb des

Kessels

erhalten, abgeführt werden. Dabei waren die Rauchgase mit der heissen Luft

vermischt. Diese wollte man jedoch weiter nutzen. Daher wurde das Gemisch

über die

Rauchrohrwand

zum

Langkessel

geführt. Damit verlassen wir aber auch den

Stehkessel,

der daher lediglich um die

Feuerbüchse

herum aufgebaut worden war.

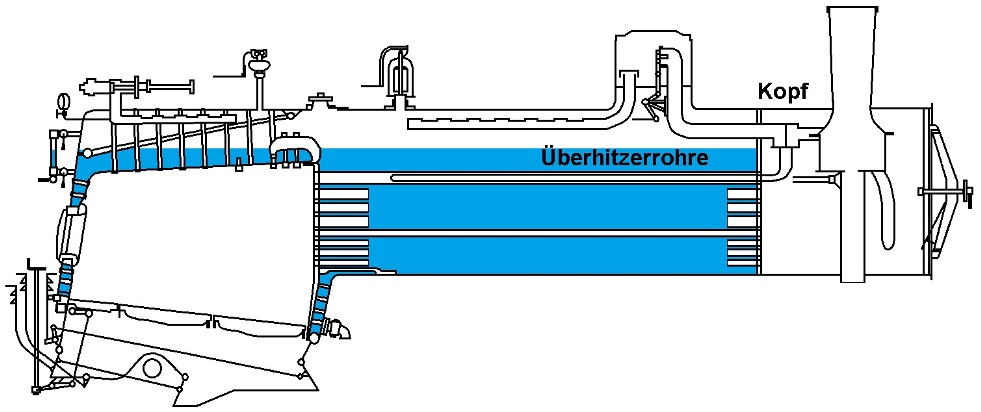

Dabei wurden die deutlich grösseren

Rauchrohre

für die Aufnahme der zusätzlichen Heizschleifen der

Überhitzer

benötigt. Bei der Funktion in Bezug zum

Kessel

gab es gegenüber den

Siederohren

keinen Unterschied. Die Anzahl der Rohre war bei den beiden Prototypen und bei den ersten drei in Serie gebauten Lokomotiven mit 187 angegeben worden. Ab der vierten in Reihe gebauten Lokomotive mit der Nummer 2954 wurde die Anzahl der Siederohre reduziert.

Hier waren lediglich 176 Rohre eingebaut worden. Das war jedoch

eine Folge des geänderten

Überhitzers,

der zusätzliche

Rauchrohre

benötigte und diese nahmen im

Kessel

mehr Platz ein. Bei der Länge der Siederohre gab es zwischen den beiden Prototypen mit den Nummern 2901 und 2902 und der Serie Unterschiede. Die Prototypen hatten mit 5 250 mm schlicht die längsten je in der Schweiz verwendeten Rauchrohre erhalten.

Bei der Serie wurde deren Länge auf 5 000 mm gekürzt. Damit waren

auch diese über den anderen Baureihen. Dabei wurde die Baureihe

C 4/5 in der Länge um fast einen

ganzen Meter übertroffen.

Nicht so extrem, wie in der

Feuerbüchse,

war die Wärme, die von den heissen

Rauchgasen

an die

Siederohre

abgegeben wurden. Trotzdem reichte diese auch um das Wasser zu erwärmen.

Dadurch wurden die Siederohre natürlich ebenfalls gekühlt. Jedoch

benötigen wir, um die Heizleistung zu bestimmen eine Fläche. Diese wurde

als indirekte

Heizfläche

bezeichnet. Wegen der unterschiedlichen Anzahl Rohre und deren abweichende

Länge, lohnt sich ein genauer Blick darauf.

Für die beiden

Prototypen

wurden für die indirekte

Heizfläche

207.5 m2 angegeben. Bei den

in Serie gebauten

Lokomotiven reduzierte sich jedoch diese Fläche wegen

den kürzeren Rohren. Eine kleinere Reduktion dieser Fläche ergab sich bei

den Maschinen mit den Nummern 2951 bis 2953. Diese hatten eine indirekte

Heizfläche von 197,6 m2

erhalten. Bei den restlichen Lokomotiven erfolgte eine weitere Reduktion

auf einen Wert von 196,4 m2.

Bei den älteren

Lokomotiven hätten wir nun die gesamte

Heizfläche

des

Kessels

bestimmen können. Bei den Baureihen, die mit

Überhitzer

ausgerüstet wurden, war das jedoch nicht mehr möglich. So hatte der

Überhitzer ebenfalls eine Heizfläche, die jedoch nicht mehr zur Erzeugung

des Dampfes genutzt wurde. Trotzdem brachte die Heizfläche eine weitere

Steigerung der

Leistung.

Daher wird diese Fläche meisten einbezogen.

Dabei wurden die Heiz-schlangen des Überhitzers in die Rauchrohre einge-zogen. So wurden auch sie von den heissen Rauchgasen er-wärmt. Dabei gab es bei der hier vorgestellten Bau-reihe unterschiedliche Aus-führungen.

Das hatte letztlich einen überraschenden Einfluss auf die

Heizfläche.

Im

Kessel

der beiden

Prototypen

wurde ein

Überhitzer

eingebaut, der über 24 Rohre verfügte. Dadurch erreichte der

Überhitzer eine

Heizfläche

von 57,5 m2. Zusammen mit der

direkten Heizfläche der

Feuerbüchse

und der indirekten Heizfläche erreichen wir so einen Wert von 278.7 m2.

Wir haben damit die grösste Heizfläche der Baureihe kennen gelernt.

Grössere Flächen sollte es bei einer in der Schweiz gebauten

Lokomotive nicht mehr geben.

Für die Nummern 2951 bis 2953 wurde die Anzahl der Schleifen für

den

Überhitzer

nicht verändert. Jedoch wurden kürzere

Rauchrohre

eingebaut und dadurch konnten die Heizschleifen nicht mehr gleich lange

ausgeführt werden. Das hatte natürlich Auswirkungen auf die

Heizfläche

des Überhitzers. Diese reduzierte sich auf 54.5 m2.

So kommen wir für diese drei

Lokomotiven auf den erwarteten geringeren Wert von 265.8

m2.

Bei den restlichen

Lokomotiven wurde der

Überhitzer

verändert. Dort konnten nun 28 Schleifen eingezogen werden. Dadurch stieg

die

Heizfläche

des Überhitzers wieder an und erreichte einen Wert von 63,6 m2.

Zusammen mit den anderen Heizflächen kommen wir hier auf einen Wert 273,7

m2. Trotz der geringeren

indirekten Heizfläche kommen wir dank dem Überhitzer nahezu auf den Wert

der beiden

Prototypen.

Dadurch entstand ein grosser Raum, der zur Beruhigung der

Rauchgase

genutzt wurde. Wegen der Beruhigung konnten sich schwere Teile nicht mehr

halten und so fielen die mitgerissenen Teilchen aus der

Feuerbüchse

zu Boden und verglühten dort. Danach wurden die gereinigten Rauchgase durch den auf der Rauchkammer montierten Kamin ins Freie entlassen. Um zu verhindern, dass auch Glut aus der Feuerbüchse ins Freie gelangen konnte, wurde der Weg von der Rauchkammer zum Kamin mit einem feinen Gitter versehen.

Dadurch war auch der Schutz vor dem gefürchteten Funkenflug einer

Dampflokomotive gegeben. Die Maschinen konnten auch im trockenen Tessin

eingesetzt werden.

Durch die

Kühlung

der von den heissen

Rauchgasen

und vom Feuer erhitzten Metalle, wurde das kalte Wasser im

Kessel

stark erwärmt. In der Folge dieser Erwärmung begann das Wasser im Kessel

zu verdampfen. Dieser Dampf stieg wegen der geringeren Dichte im heissen

Wasser hoch und sammelte sich am höchsten Punkt. Da er jedoch nicht

entweichen konnte und weil Dampf ein grösseres Volumen als Wasser hat,

stieg der Druck im Kessel an.

Ansteigen konnte der Druck theoretisch bis zu dem Punkt, wo das

Metall die Kraft nicht mehr zurückhalten kann und der

Kessel

explosionsartig zerbricht. Damit das nicht erfolgte, wurde der Druck im

Kessel auf einen bestimmten Wert festgelegt. Spezielle auf dem Kessel

montierte

Sicherheitsventile

sorgten letztlich dafür, dass dieser maximal erlaubte Wert nicht

überschritten wurde. Die Einhaltung der Werte, wurde von den Behörden

kontrolliert.

Bei den in Serie gebauten

Lokomotiven konnte man den Druck wieder auf den in der

Schweiz damals übliche Wert von 15

bar

gesteigert werden. Direkte Auswirkungen dieses Unterschiedes zeigte sich

letztlich bei der

Leistung

der Lokomotive. Üblicherweise könnte man hier die Dampfproduktion abschliessen. Der sich im Dampfdom gesammelte Nassdampf wurde über den Regulator entnommen und der Dampfmaschine zugeführt.

Bei den hier vorstellten Maschinen wurde der Dampf jedoch zuerst

dem

Überhitzer

nach

Bauart

Schmidt zugeführt. Dadurch wurde der Dampf noch einmal den heissen

Rauchgasen

ausgesetzt und konnte so weiter erwärmt werden. Durch diese Überhitzung des Dampfes wurde dieser, weil es im Dampf kein flüssiges Wasser mehr zu Verdampfung gab, getrocknet.

Die Temperatur stieg dadurch, im Gegensatz zu den bei einigen

Maschinen der Baureihen A 3/5

verwendeten Dampftrockner, deutlich an. Daher konnte man nun von

Heissdampf

sprechen, der bei Temperaturen von bis zu 350°C eine deutlich höhere

Leistung

erzeugen konnte, als der

Nassdampf.

Aus dem

Heissdampf

ging eine höhere Gefahr aus, als vom bei vielen

Lokomotiven verwendeten

Nassdampf.

Damit das Personal die zusätzliche Gefahr bei der Lokomotive erkennen

konnte, wurde am

Kamin

ein aus Messing gefertigter Ring montiert. Gerade bei den Anfahrten,

konnte der heisse Dampf im Bereich der Leute entweichen. Das hätte zu

schweren Verbrennungen der Haut führen können. Daher der Hinweis für das

Personal.

Der so entstandene

Heissdampf

wurde schliesslich den

Dampfmaschinen

zugeführt und dort zur Erzeugung von

Zugkraft

genutzt. Damit können wir die Dampferzeugung abschliessen. Wie gut die

Lokomotive letztlich war und wie sie diesen erzeugten

Dampf umsetzen konnte, war eine Frage der Abstimmung der Maschinen. Der

vorgestellte

Kessel

konnte schlicht nur eine bestimmte Menge Dampf erzeugen, dieser musste

ausreichen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2017 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

Energieversorgung einer Dampflokomotive beginnt eigentlich immer in der

Die

Energieversorgung einer Dampflokomotive beginnt eigentlich immer in der  Eingerahmt

wurde die

Eingerahmt

wurde die  Der

Der  Die

Bestimmung der totalen

Die

Bestimmung der totalen  Damit

haben die

Damit

haben die  Bei

den beiden

Bei

den beiden