|

Kessel mit Dampferzeugung |

|||

| Navigation durch das Thema | |||

|

Der

Kessel

der

Lokomotiven

wurde auf dem Rahmen aufgebaut. Dabei wurde er im Bereich des

Stehkessels

im Rahmen befestigt. Bei der

Rauchkammer

erfolgte jedoch nur eine Abstützung in einem Sattel. Durch diese Lösung

konnte sich der Kessel je nach Wärme ausdehnen, beziehungsweise

zurückziehen. Im Rahmen entstanden dabei jedoch keine zusätzlichen Kräfte,

die zu einem Problem mit den

Achslasten

geführt hätten.

Wenn wir nun aber in die Details gehen, dann offenbaren sich die

Unterschiede der einzelnen

Lokomotiven. Dabei müssen wir uns wieder

erinnern, dass wir die

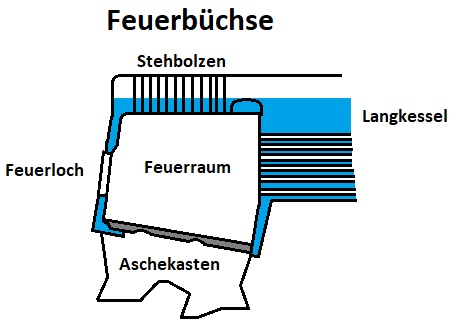

Prototypen und die beiden Serien hatten. Das für die Erzeugung von Dampf benötigte Feuer wurde in der Feuerbüchse entfacht. Diese war über das Feuerloch vom Führerhaus her zugänglich. Zentrales Bauteil war der verbaute Rost und damit die Grösse des möglichen Feuers. Hier haben wir bereits den ersten

Unterschied, den wir uns ansehen. Dabei war der unter dem Rost montierte

Aschekasten bei den

Lokomotiven noch gleich aufgebaut worden. Wenn wir uns nun der Fläche des Rostes

zuwenden, dann haben wir die grossen Unterschiede. Dabei hatten die sechs

Prototypen eine

Rostfläche von 1.4 m2

erhalten. Dieser Wert wurde bei der ersten Serie mit den Nummern 51 bis 66

nur leicht auf 1.5 m2

gesteigert. Die Nummern 67 bis 78 hatten eine Fläche von 1.8 m2.

Somit bleiben nur noch die letzten Nummern. Diese fünf

Lokomotiven hatten

mit 2.1 m2 den grössten Rost

erhalten. Um genau zu sein, dann muss noch erwähnt werden, dass

die

Aschekasten den Abmessungen des Rostes angepasst werden mussten. Damit

haben wir das Feuer auf dem Rost und die Schlacke und Asche, die durch die

Stäbe in den Kasten fielen. Die frische Luft für die Verbrennung wurde im

Bereich des Aschekasten über seitlich Öffnungen angezogen und dann durch

die Glut geleitet, wo der Sauerstoff das Feuer anfachte.

Ergänzt wurden

diese Wände mit der Decke, die aus Kupfer bestand. Wir haben somit die

Flächen erhalten, die direkt durch das Feuer mit der infraroten Strahlung

und der erhitzten Luft erwärmt wurden. Diese direkte

Heizfläche war

logischerweise auch unterschiedlich. Die direkte Heizfläche veränderte sich jedoch nicht gleich, wie das beim Rost der Fall war. Die sechs Prototypen und die Nummern 51 bis 66 hatten den gleichen Wert, der bei 7.7m2 lag. Mit den Nummern 67 bis 78 wurde eine Steigerung auf 8.7 m2

erreicht. Noch grösser war diese

Heizfläche nur noch bei den letzten fünf

Maschinen dieser Baureihe, die mit 10.2 m2 eine deutlich

grössere Heizfläche aufweisen konn-ten. Wenn wir nun bei der Erzeugung der Wärme bleiben, dann kommen wir zu den Rauchgasen. Diese waren mit der im Feuer erhitzten Luft durchmischt und sie mussten aus der Feuerbüchse entweichen können. Dazu war die

Rauchrohrwand und dem dort anschliessenden

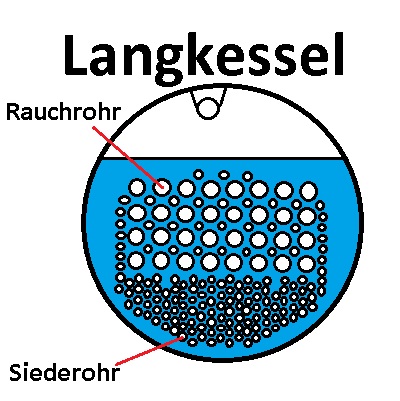

Langkessel

vorgesehen. Über dessen Rohre wurde nun auch Wärme an das Wasser

abge-geben. Da nun aber nicht direkt das Feuer genutzt wurde, sprach man

von der indirekten

Heizfläche. Sie werden vermutlich nicht mehr gross überrascht

sein, wenn ich sage, dass auch beim

Langkessel unterschiedliche Werte

vorhanden waren. Das war teilweise eine direkte Folge der immer grösser

werden

Rostfläche. Jedoch nicht nur, denn auch der Aufbau wurde immer

wieder verändert. Daher müssen wir die einzelnen Werte der

Lokomotiven

genauer ansehen und dabei beginne ich mit den sechs

Prototypen mit den

Nummern 41 bis 46.

Bei der ersten Serie mit den Nummern 51 bis 66 wurde

der

Langkessel verändert. Die Länge der Rohre sank dabei auf einen Wert

von 3 900 mm Länge. Gleichzeitig konnte nun aber die Anzahl der

Siederohre

auf 207 Stück gesteigert werden. Das ergab bei diesen Maschinen eine

komplette

Heizfläche von 135.6 m2. Der gegenüber den

Prototypen geringere

Wert rührte daher, dass die Länge der Rohre 400 mm kürzer war. Damit kommen wir zu den von der SLM gelieferten Lokomotiven mit den Nummern 67 bis 78. Diese Maschinen hatten mit 3 900 mm die gleiche Länge bei den Rohren, wie die Modelle, die zuvor ausgeliefert wurden. Da nun aber die Anzahl bei den Siederohren auf 205 verringert wurde, änderte sich die Heizfläche. Dabei haben wir nun einen Wert von 134.2 m2 erhalten. Die Werte konnten daher mit den Nummern 51 bis 66 verglichen werden. Somit fehlen nur noch die fünf

Lokomotiven mit den

Nummern 79 bis 83. Diese hatten eine deutlich grössere

Rostfläche. Das

führte nun dazu, dass die

Rauchrohre verkürzt werden mussten. Die Länge

betrug daher noch 3 600 mm. Damit nun aber die

Heizfläche nicht zu stark

verringert wurde, waren hier 213 Rohre vorhanden. Trotzdem sollten diese

Maschinen mit einer Heizfläche von 132.2 m2 den geringsten Wert

aufweisen.

Von dieser als Lösche bezeichneten Mitgift befreit,

konnten die

Rauchgase schliesslich über den

Kamin ins Freie entlassen

werden. Zur Unterstützung diese Austritts wurde der Abdampf der

Dampfmaschinen genutzt. Wie bei allen Dampflokomotiven war der Kamin an der Spitze der Lokomo-tive. Das verlangte eine Höhe, die ausreichte, damit der ausgestossene Mix bestehend aus den Rauchgasen und dem Dampf über das Führerhaus abgeleitet wurde. So wurde verhindert, dass der Rauch die Sicht

des

Lokomotivpersonals auf der Fahrt behinderte. Ein

Kamindeckel verhinderte

zudem, dass bei fehlendem Feuer Wasser in die

Rauchkammer gelangen

konnte. Damit haben wir den Weg der

Rauchgase und der

erhitzten Luft abgeschlossen. Die durch diese und das Feuer erzeugte Hitze

reichte jedoch aus, dass die Wände und die Decke der

Feuerbüchse, sowie

die

Siederohre schmelzen konnten. Besonders gefährdet war dabei die Decke.

Diese bestand aus Kupfer und sie wurde mit der grössten Hitze angestrahlt.

Das reichte, dass das Metall seine Festigkeit verlieren konnte. Um das zu verhindern, wurde das Wasser im

Kessel zur

Kühlung der Bauteile genutzt. Gerade bei der Decke der

Feuerbüchse war der

Eintrag so gross, dass das Wasser augenblicklich verdampfte. Durch die

geringere Dichte von Dampf gelangte wieder kühleres Wasser zum Metall. Die

anderen Bereiche der

Heizfläche konnten dafür sorgen, dass das Wasser

erwärmt wurde. So wurde noch mehr Dampf erzeugt, was ja gewünscht war.

Um das zu

verhindern wurden die

Sicherheitsventile eingebaut. Diese sassen bei den

Prototypen auf dem

Kessel. Bei der Serie auf dem dort vorhandenen

Dampfdom. Sollten Sie sich fragen, warum bei den sechs Proto-typen die Sicherheitsventile nicht auf dem Dampfdom montiert wurden, dann kann ich Ihnen helfen. Die Lokomotiven mit den Nummern 41 bis 46 hatten Kessel erhalten, die über keinen Dampfdom verfügten. Der Dampf wurde hier einfach

an der obersten Stelle des

Kessels gesammelt und daher mussten die

Sicher-heitsventile auch an dieser Stelle montiert werden. Eine Lösung, die

selten war. Der Wert, der bei dem das

Sicherheitsventil öffnete,

war nicht bei allen Maschinen gleich. So wurden die sechs

Prototypen und

die

Lokomotiven der ersten Serie aus Esslingen mit einem maximalen

Dampfdruck von zehn

bar betrieben. Bei den bei der SLM gebauten

Lokomotiven war aber ein Wert von zwölf bar vorhanden. Das war aber eine

direkte Folge der späteren Auslieferung, denn ab 1890 waren höhere Drücke

zugelassen. Mit den Verbrauchern, aber auch mit den

Sicherheitsventilen, wurde aus dem

Kessel Dampf entnommen. Dieser wurde

durch die grosse Hitze an den Metallen augenblicklich wieder ergänzt. Das

führte unweigerlich dazu, dass der Spiegel beim Wasser immer mehr sank. In

dem Moment, wo die Decke der

Feuerbüchse nicht mehr bedeckt war, fiel die

Kühlung aus und das Metall schmolz. Der nun in die Feuerbüchse

eindringende Dampf führte zur Explosion.

Damit der Betrieb gesichert werden konnte, musste

also Wasser in den

Kessel geführt werden. Das ist aber nicht so einfach,

wie man meinen könnte, denn der Vorrat in den

Wasserkästen war nicht unter

dem hohen Druck des Kessels. Bei den Modellen bis zur Nummer 66 wurde dazu

ein

Injektor vorgesehen. Bei den jüngeren Maschinen wurde aber eine andere

Lösung vorgesehen. Wobei der Injektor auch dort vorhanden war. Der

Injektor arbeitete mit einem natürlichen Prinzip.

Der Dampf aus dem

Kessel wurde im Bauteil beschleunigt. Das führte dazu,

dass ein Unterdruck entstand. Da dieser ausgeglichen werden musste, wurde

aus dem

Wasserkasten das Wasser vom

Tender in den Kessel gezogen. Das funktionierte

so lange, bis der Unterdruck nicht mehr hergestellt werden konnte. Das

noch im Rohr befindliche Wasser lief dadurch über, was als Schlabbern

bezeichnet wurde. Auch wenn die Lösung mit dem

Injektor gut

funktionierte, den Verlust des Wassers wollte man verhindern. Ab der

Lokomotive mit der Nummer 67 wurde daher eine zweite Möglichkeit

eingebaut. Dazu wurde eine einfache Pumpe verwendet, die genug Druck

aufbauen konnte, um das Wasser in den

Kessel zu pressen. Der Vorteil dabei

war, dass so mehr Wasser eingespiesen werden konnte und es keinen Verlust

desselbigen gab.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Aufgebaut wurde der

Aufgebaut wurde der  Der Rost wurde mit den vier Wänden des

Der Rost wurde mit den vier Wänden des  Der

Der  Die

Die

Da der so entstehende Dampf ein grösseres Volumen

hat, als das kühlere Wasser im

Da der so entstehende Dampf ein grösseres Volumen

hat, als das kühlere Wasser im  Um diese Gefahr zu mildern, waren die

Um diese Gefahr zu mildern, waren die