|

Dampfmaschine mit Steuerung |

|||

| Navigation durch das Thema | |||

|

Es wird nun Zeit, dass wir den im

Kessel

erzeugten Dampf auch nutzen. Obwohl im Titel nur die

Dampfmaschinen erwähnt wurden, waren

auch weitere Nutzer vorhanden. Dazu gehörten die

Lokpfeife

und bei den Nummern 67 bis 83 die dort vorhandene

Luftpumpe.

Beide haben wir schon kennen gelernt und wir werden sie nicht erneut

betrachten. Jedoch hatte die spätere Auslieferung der Nummern 67 bis 83

noch eine weitere Auswirkung.

Wir müssen einen Blick darauf werfen. Der

Dampf wurde dazu mit einem

Regulator

dem

Kessel

entnommen und einer Leitung zugeführt, die durch die ganze

Lokomotive geführt wurde. Bei den beiden

Stossbalken

endete diese in den speziellen und isolierten Leitungen. Dabei war

eigentlich nur speziell, dass der Dampf vorne etwas heisser war, als beim

Tender. Der Grund war die Leitung,

denn diese wurde durch den

Wasserkasten

geführt und wärmte so das Wasser auf. Ein Effekt, der die Einspeisung

verbesserte, denn durch die Bewegungen während der Fahrt konnte das Wasser

im Wasserkasten nicht gefrieren. Es wird nun Zeit, dass wir uns dem grössten

Verbraucher von Dampf zuwenden. Dafür wurde der Dampf bei den

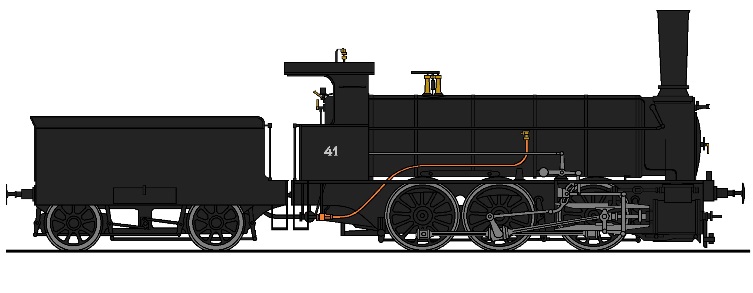

Prototypen

mit den Nummern 41 bis 46 in einem Dampfrohr gesammelt. Deswegen konnte

hier auf den

Dampfdom verzichtet werden. Da es

aber damit bei der Dampfentnahme zu Probleme mit mitgerissenem Wasser kam,

wurde bei den restlichen

Lokomotiven

ein Dampfdom verwendet, der das Problem mit dem Wasser nicht hatte.

Vom

Kessel

mitgerissenes Wasser ist für die

Dampfmaschine ein Problem.

Auch wenn mit dem

Dampfdom eine bessere Lösung, als das

Dampfrohr, vorhanden war, Probleme gab es auch dort. Hier wurde das mit

jeder Serie versucht zu verbessern. Dazu verschob man den Dampfdom in

seiner Position auf dem Kessel immer wieder. Näher auf die Positionen

eingehen werde ich nicht, denn es reicht, wenn wir wissen, dass dort der

Dampf entnommen wurde.

Dabei teilte sich das Rohr, so dass jede

Dampfmaschine mit frischem

Dampf versorgt wurde. Wir haben daher eine als Zwilling bezeichnet Lösung

für die Ausnutzung des Dampfes erhalten. Mit Ausnahme der letzten ausgelieferten

Lokomotive mit der Nummer 83 gab es

keine weitere Aufbereitung mehr. Das bedeutet, dass die

Dampfmaschinen mit

Nassdampf betrieben wurden. Doch

damit stellt sich uns gleich die Frage nach der erwähnten Maschine. Bei

dieser war im Dampfrohr noch ein

Dampftrockner

der

Bauart

Pielock

vorhanden. So wurde der Dampf noch einmal erwärmt und dabei getrocknet. Ob nun getrockneter Dampf, oder

Nassdampf in der Leitung war, diese

endete bei allen Maschinen bei den

Schieberkasten

der

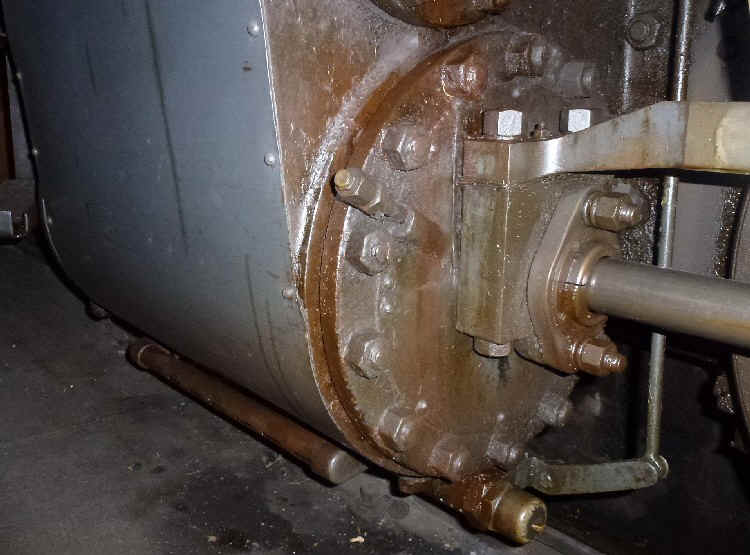

Dampfmaschine. Da es nun bei

den beiden Seiten keinen Unterschied gab, können wir uns auf die

Betrachtung einer Dampfmaschine beschränken. Dabei regelten die Schieber

eigentlich nur, wie der Dampf in den

Zylinder

geführt wurde. Wie das genau erfolgte, erfahren wir bei der Steuerung und

daher im Anschluss. Auch wenn beim

Kessel

grössere Unterschiede zwischen den einzelnen

Lokomotiven

vorhanden waren, bei der Wahl der

Zylinder

gab es keinen Unterschied. Alle hatten die gleichen Abmessungen erhalten.

Dabei lag der Durchmesser bei 480 mm und der massgebende Kolbenhub bei 640

mm. So gesehen, sollten alle Maschinen über die gleiche

Leistung verfügen.

Sie werden es ahnen, dem war hier nicht so und dafür gab es einen Grund.

Mit der Erhöhung des Dampfdruckes auf zwölf bar, konnte die Leistung auf einen Wert von 368 kW oder 500 PS gesteigert werden. Übertroffen wurde das nur noch durch die

Nummer 83 mit dem

Dampftrockner.

Dort war ein Wert von 600 PS vorhanden. Erzeugen konnte die Dampfmaschine diese Leistung jedoch nur über eine längere Zeit, wenn die Dampf-zufuhr zum Zylinder korrekt erfolgte. Manuell konnte das nur bedingt erfolgen. Daher war hier eine direkt vom angeschlossenen Triebwerk angetriebene Steuerung vorhanden. Ver-baut wurde diese jedoch nur auf der rechten Seite der Lokomotive. Für die andere Seite wurde die Bewegung der

Steuerung einfach mit

Triebstangen

übertragen. Da nun die beiden

Dampfmaschinen wegen dem

Antrieb

über

Triebstangen

nicht parallel betrieben werden konnten, war im Gestänge ein

Versatz

vorhanden. Dieser wurde beim Bau der

Lokomotive

eingestellt und konnte danach nicht mehr verändert werden. Bei Modellen

mit zwei

Zylinder

betrug der Versatz in der Regel 90°. Das galt auch hier, wo die

Dampfmaschine der linken Seite um diesen Wert nachlief und so verzögert

reagierte. Nachdem der Dampf seine Arbeit im

Zylinder

verrichtet hatte, wurde dieser in eine weitere Leitung geführt. Die

Leitung mit dem als Abdampf bezeichneten Dampf endete in der

Rauchkammer. Dort wurde

der Dampf mit Hilfe eines

Blasrohres in den

Kamin

geblasen. Das führte in der Rauchkammer zu einem Unterdruck, der die

Feuerung in der

Feuerbüchse

anfachte. So sorgte die

Dampfmaschine dafür, dass das

Feuer optimal brannte.

So konnten die

Füllzeiten

und die Fahrrichtung eingestellt werden. Beide wa-ren daher von der

Stellung dieser Stange abhängig. Befand sich der Hebel in der Mitte,

erfolgte keine Dampfzufuhr mehr zum

Dampfzylinder. Die Lokomotiven hatten nicht die gleichen Steuerungen erhalten. Bei den Modellen bis zur Nummer 66, die aus Esslingen geliefert wurden, war eine Steuerung nach Heusinger verbaut worden. Die von der SLM gelieferten Maschinen

hatten jedoch eine

Walschaertssteuer-ung erhalten. Dabei

war der Unterschied bei diesen jedoch so gering, dass wir sie nicht

unterscheiden müssen. Verantwortlich dafür war nur das Land, wo sich der

Hersteller befand. Wir werden nach den Vorgaben der Gotthardbahn die Steuerung nach Wal-schaerts ansehen. Auch wenn es leichte Unterschiede gab, die Gesellschaft sprach bei allen Modellen von dieser Steuerung. Wichtig dabei war, dass diese Lösungen sehr

gut funktionierten und dass hier auch die Zeit eingestellt werden konnte,

bis der Dampf im

Zylinder

war. So entstanden sehr ruhig laufende

Dampfmaschinen, die der

Lokomotive zu gute kamen. Noch können wir die Steuerung aber nicht

abschliessen. Bei den in Serie gebauten

Lokomotiven

konnte diese noch um eine weitere Position verstellt werden. In diesem

Fall wurde aber nicht das Dampfrohr mit der

Dampfmaschine verbunden,

sondern eine geänderte Leitung aus dem

Kessel.

Jetzt wurde auch nicht Dampf, sondern Wasser benötigt. Dieses wurde nun in

den

Dampfzylinder geleitet, wo

es sofort verdampfte.

Bei Talfahrten war es daher möglich die

Lokomotive

und einen grossen Teil der Last ohne Benutzung der

Brems-klötze

auf Geschwindigkeit zu halten. Vergleichen können wir das Prinzip mit der

elektrischen

Bremse, die viele Jah-re später kam. Damit diese Gegendruckbremse korrekt funktionierte, musste das Rohr für den Abdampf verschlossen werden. Auch jetzt wurde der sich entspannende Dampf im Zy-linder durch ein Rohr in die Rauchkammer geleitet. Wegen dem geringen Druck wurde aber kein

Zug erzeugt, so dass das Feuer nicht zusätzlich angefacht wurde. Die

Lokomotive benötigte so bei der

Talfahrt kaum

Kohlen,

aber deutlich mehr Wasser, als Modelle ohne diese

Brem-se. Eine längere Anwendung dieser Bremse war kein Problem, da die gepresste Luft im Dampfzylinder diesen warm hielt. Auch eine Anwendung bis zum Stillstand war ohne grosse Probleme möglich. Die für steile

Bergstrecke entwickelte

Bremse

sollte sich auch bei der

Gotthardbahn bewähren. Wobei

damals eher der Verschleiss bei den

Bremssohlen hervorgehoben wurde. Die Umstellung auf den Fahrbetrieb

konnte zudem leicht vollzogen werden. Auch wenn bei der

Gegendruckbremse Kesselwasser

in den

Zylinder

geleitet wurde, Wasser war dort nicht erwünscht. Damit dieses ausgestossen

werden konnte, waren am

Dampfzylinder

die entsprechenden

Schlemmhähne

vorhanden. Wurden diese geöffnet, entwich das Wasser zusammen mit dem

Dampf aus dem Zylinder und die Maschine konnte wieder optimal arbeiten.

Geöffnet wurden diese nach einem Stillstand, oder eben nach der Anwendung

der Gegendruckbremse.

So gab es mehrere Anpassungen beim

Radstand

der

Lokomotive und auch die

Tender wurden geändert.

Das wirkte sich direkt auf das Gewicht aus, das sich zudem mit dem

Verbrauch der Vorräte veränderte. Die nun vorgestellten Werte gelten für die ausge-rüstete Lokomotive. In diesem Fall sind die Wasser-kästen des Tenders gefüllt und der Vorrat bei der Kohle ist ebenso vorhanden, wie das Werkzeug. Mit anderen Worten, wir betrachten nun die

maxi-malen Werte und ignorieren, dass im Betrieb der

Tender durchaus leichter

werden konnte. Eine durchaus übliche Betrachtung und wenn Sie das

Leergewicht wollen, dann einfach zurück zum Tender und rechnen. Für jede

Lokomotive

betrachten wir ein paar Eckwerte. Das waren die

Achslast

der Lokomotive und damit verbunden das

Adhäsionsgewicht. Da

hier keine

Laufachsen

vorhanden waren, bedeutete der Wert auch das Gewicht der Lokomotive.

Dieses mit den Achslasten des

Tenders ergänzt, ergeben

schliesslich das Gesamtgewicht der Maschine. Dabei hatten darauf die

vielen Änderungen einen direkten Einfluss gehabt. Beginnen wir mit den sechs

Prototypen,

die mit den Nummern 41 bis 46 versehen wurden. Sie hatten ein

Gesamtgewicht von 56.8 Tonnen erhalten und waren damit die leichtesten

Maschinen. Bei den

Achslasten

ergab das 9.5 Tonnen für den

Tender und 12.6 Tonnen für

die drei

Triebachsen.

Das für die

Zugkraft

erforderlichen

Adhäsionsgewicht

entsprach mit 37.8 Tonnen dem Gewicht der

Lokomotive

ohne Tender und berechnet sich anhand der Achslasten.

Ddeutlich schwerer wurde hingegen der

geänderte

Tender, denn dieser fasste

bekanntlich grössere Vorräte. Mit 13 Tonnen

Achslast

beim Tender, er-gab sich für das komplette Fahrzeug ein Gesamt-gewicht von

70 Tonnen. Wegen der Tatsache, dass bei den Modellen der Serie der gleiche Tender benutzt wurde, blieben bei diesem die Achslasten bei den restlichen Maschinen. In der Folge müssen wir nur noch die Lokomotiven ansehen. Dabei hatten die Nummern 67 bis 78 eine

Achslast

von 15.6 Tonnen erhalten. Das

Adhäsionsgewicht steig

auf 46.8 Tonnen und das Gesamtgewicht er-reichte mit 73.7 Tonnen einen

neuen Höchstwert für diese Baureihe. Uns bleiben damit nur noch die Lokomotiven mit den Nummern 79 bis 83. Bei einem Gesamtgewicht von 73.8 Tonnen konnte auch hier der gleiche Wert für den Tender abgezogen werden. Das

Adhäsionsgewicht dieser

Maschinen stieg daher erneut auf 47.4 Tonnen. Dieser Wert hatte bei der

Achslast

der

Lokomotive

15.8 Tonnen und er war schon sehr nahe bei den maximal zugelassenen Lasten

für die

Gotthardbahn, die bei 16

Tonnen lagen. Wir haben nun die zahlreichen

Lokomotiven

der Baureihe C, beziehungsweise C3T, kennen gelernt. Auch wenn diese in

vielen Punkten verändert wurden, galt die Serie als einheitlich. Uns

stellt sich somit eigentlich nur noch die Frage, wie sich diese

Anpassungen auf die Bedienung der Lokomotiven auswirkte. Aus diesem Grund

werden wir im nächsten Abschnitt etwas genauer auf die Bedienung der Reihe

eingehen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

Die

Der

im

Der

im  Die

Die  Es

wird nun Zeit, dass wir uns die Steuerung genauer ansehen. Diese war, wie

schon erwähnt wurde, nur beim rechten

Es

wird nun Zeit, dass wir uns die Steuerung genauer ansehen. Diese war, wie

schon erwähnt wurde, nur beim rechten

Im

Im  Wir

haben nun die

Wir

haben nun die  Diese

Werte konnten bei den ersten in Serie gebau-ten

Diese

Werte konnten bei den ersten in Serie gebau-ten