|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Die

Druckluft

für die einzelnen Baugruppen und die

Bremsen

wurde mit einem

Kompressor

erzeugt. Diese Lösung hatte sich schon länger bewährt und es kamen immer

wieder neue und verbesserte Modelle zur Anwendung. Beim hier vorgestellten

Triebwagen

wurde jedoch zusätzlich noch berücksichtigt, dass es sich hier um ein

Fahrzeug handelte, das eher kurze

Reisezüge

zu bespannen hatte. Gänzlich unwahrscheinlich waren jedoch lange

Güterzüge.

Man achtete auch hier

auf eine möglichst geringe Lärmbelastung der Fahrgäste. Zudem war mit

diesem Modell etwas weniger Ko-sten für den Unterhalt zu erwarten. Im Kompressor wurde die angesaugte Luft in einem enger wer-den Raum verdichtet. Anschliessend wurde die Luft in die ange-schlossene Leitung gelassen. Durch das nun grössere Volumen fiel der Druck beim Beginn des Betriebes zusammen.

Dadurch wurde aus der

Luft sehr viel Feuchtigkeit ausge-schieden. Diese Feuchtigkeit wurde im

nachfolgenden

Luft-trockner

aktiv aus der Luft entzogen. Das Gerät entliess das

Kondensat

in regelmässigen Abständen an die Umwelt.

Damit war die

Druckluft

danach sehr trocken. Da sie so jedoch Feuchtigkeit absorbierte, konnten

die Dichtungen spröde wer-den. Damit das nicht passieren konnte, wurde der

Luft wieder Feuchtigkeit in Form eines speziellen

Öls

zugesetzt. Dieses Öl verhinderte, dass die Dichtungen austrockneten und

schmierte auch die

Ventile

ein wenig. Damit hatte man dank diesem

Luftöler

optimal aufbereitete Druckluft erhalten.

Die so aufbereitete

Luft strömte vom

Kompressor

in Richtung der

Hauptluftbehälter.

Diese Druckbehälter bestanden aus zwei miteinander verbundenen Volumen und

besassen ein für den Einsatz ausreichend bemessenes Fassungsvermögen.

Damit dort die

Druckluft

auch über längere Zeit sicher gespeichert werden konnte, waren sowohl in

der Zuleitung, als auch in der angeschlossenen

Speiseleitung

Absperrhähne

vorhanden.

Die Beschränkung wurde

mit einem elektrischen

Ventil

über-wacht. So verhinderte diese den weiteren Anstieg bei der

Druckluft,

indem es den

Kompressor

in den Leerlauf schaltete. Das klassische

Überdruckventil

sprach daher nicht mehr an. Bei längerem Betrieb konnte der Kompressor heiss werden und dabei überhitzen. Die Folgen waren verheerend, denn der Triebwagen verlor nicht nur den Kompressor, sondern die Druck-luft entwich durch den defekten Luftpresser wieder ins Freie.

Zum Schutz wurde daher

der

Kompressor

in den Leerlauf geschaltet, wenn die Temperatur 120°C überstieg. Eine

Störung wurde jedoch nicht ausgegeben, da der Druck gehalten werden

konnte. Eine Neuerung war hingegen der eingebaute Hilfsluftkompressor. Dieser kleine Kompressor wurde von der Batterie angetrieben und konnte zugeschaltet werden, wenn der Luftvorrat nicht ausreichte um den Triebwagen in Betrieb zu nehmen.

Jedoch musste dieser

Hilfsluftkompressor

manuell ein- und ausgeschaltet werden. Eine automatische Steuerung war

daher nicht vorhanden. Jedoch konnte damit auf die

Handluftpumpe

verzichtet werden.

Wie schon erwähnt, war

an den

Hauptluftbehältern

die

Speiseleitung

angeschlossen worden. An dieser Leitung wurden die meisten Verbraucher des

Triebwagens

angeschlossen und sie wurde mit einem Druck von acht bis zehn

bar

betrieben. Damit diese Leitung auch auf anderen Fahrzeugen genutzt werden

konnte, wurde sie zu den

Stossbalken

geführt. Dort stand sie dann in zwei

Luftschläuchen

mit weissen

Kupplungen

und

Absperrhähnen

zur Verfügung. Auf dem Fahrzeug wurde die Luft für sehr viele Verbraucher benötigt. Eine Aufzählung alleine würde das Fahrzeug beschreiben. Dabei gilt jedoch, dass die Verbraucher mit einem veränderlichen Druck betrieben wurden. In der Folge gab es gewisse Differenzen, die meisten beim Gerät selber so reduziert wurden, dass eine gleichbleibende Funktion gesichert wurde. Jedoch gab es auch Geräte, die über einen gleichbleibenden Druck verfügen mussten.

Verbraucher, die über

einen stabilen Druck verfügen mussten, wurden nicht an der

Speiseleitung

angeschlossen. Für diese Verbraucher, die im Bereich der elektrischen

Ausrüstung zu finden waren, wurden daher an die

Apparateleitung

angeschlossen. Diese nur auf dem Fahrzeug verfügbare Leitung war über ein

Reduzierventil mit der Speiseleitung verbunden worden. So konnte der Druck

sehr genau auf sechs

bar

eingestellt werden.

Dabei war die Stellung

der Bediengriffe so ausgelegt worden, dass eine senkrechte Stellung den

offenen Hahn kennzeichnete. So konnte eine Abtrennung mit einem kurzen

Blick erkannt werden. Auch die Absperrhähne für die Druckluftbremsen und deren Bauteile waren an diesem Luftgerüst angeordnet worden. Damit haben wir auch gleich den grössten Verbraucher von Druckluft kennen gelernt.

Schliesslich wurden

diese Systeme einst eingeführt, weil man damit die

Bremsen

der Fahrzeuge bedienen wollte. Daran änderte auch dieser

Triebwagen

nicht viel. Dabei wurden sämtliche Bremsen an der

Speiseleitung

angeschlossen. Beim hier vorgestellten Fahrzeug wurden drei unabhängige Bremssysteme eingebaut. Dazu gehörte neben der automatischen Bremse und der Rangierbremse auch die eingebaute Schleuderbremse.

Wenn wir gleich mit

dieser einfach aufgebauten Schleuderbremse beginnen, erfahren wir, dass

diese im Gegensatz zu den bisherigen damit ausgestatteten Fahrzeugen

komp-lett autonom betrieben wurde. Dazu gehörte selbst der mechanische

Teil. Aktiviert wurde die Schleuderbremse sowohl von der Steuerung, als auch vom Bedienpersonal. Während die Steuerung jede Achse einzeln ansteuerte, war das beim Lokführer nicht möglich.

Er betätigte daher

sämtliche

Bremszylinder

mit dieser

Bremse.

Der maximal aufgebaute Druck betrug bei diesem

Bremssystem lediglich 0.8

bar.

Damit konnten nur geringe Bremskräfte aufgebaut werden, was aber so

gewollt war.

Speziell war, dass

diese

Bremse

mit einem eigenen

Bremsklotz

auf die

Laufflächen

der

Räder

wirkte. Es wurde dazu ein Modell aus Kunststoff verwendet. Dieser

Bremsklotz wurde daher als Putzklotz bezeichnet, da damit an der

Lauffläche haftendes Laub entfernt werden konnte. Zudem sollte damit die

Lauffläche etwas aufgeraut werden. Damit konnte eine leichte Verbesserung

der

Adhäsion

bei misslichem Zustand der

Schienen

erreicht werden.

Durch ein vom Personal bedientes Ventil wurde Druckluft von der Speise-leitung in eine Leitung gelassen. Diese Leitung gelangte in den Bremszylinder, der durch die Druckluft bewegt wur-de.

Das Fahrzeug wurde in

der Folge durch die mechanischen

Bremsen

ver-zögert. Da die direkte Bremse nur auf dem Fahrzeug wirksam war, wurde auf die Regulierleitung bei den Stossbalken verzichtet.

Das war aber auch

bisher bei den

Triebwagen

der Schweizerischen Bundesbahnen SBB so gelöst worden und stellte daher

keine besondere Lösung dar. Jedoch wurde der Platz beim

Stossbalken

dadurch nicht so intensiv ausgenutzt, wie das zum Beispiel bei der

Baureihe Re 4/4 II der Fall

war.

Mit der

Rangierbremse

wurde im

Bremszylinder

ein maximaler Druck von 3.5

bar

erreicht. Jedoch konnte bis zu diesem Druck mit der

Bremse

jeder Wert eingestellt werden. Somit konnte das Fahrzeug mit dieser Bremse

leicht angehalten werden. Dabei musste jedoch daran gedacht werden, dass

die

Anhängelast

ungebremst war. Mit einem Zug wurde die Rangierbremse jedoch nur für die

Sicherung

des Zuges während dem Stillstand genutzt.

Durch die direkte

Wirkung der

Rangierbremse

durfte sie nicht als Sicherheitsbremse angerechnet werden. Aus diesem

Grund wurde auf die Angabe eines Bremsgewichtes für die Rangierbremse

verzichtet. Es war jedoch möglich den alleine fahrenden

Triebwagen

im Notfall mit der Rangierbremse anzuhalten. Dabei waren jedoch längere

Bremswege

zu erwarten, da die

direkte Bremse

nicht die gleichen Werte, wie die

automatische Bremse

erreichte.

Diese Hauptleitung wurde durch den Zug hindurch verbunden und stand daher in jeweils zwei Luftschläuchen an den Stossbalken zur Verfügung.

Damit am Ende die

Hauptleitung

abge-dichtet werden konnte, waren bei den Schläuchen

Absperrhähne

vorhanden. Der Druck in der Hauptleitung betrug fünf bar. Dieser wurde ebenfalls dem Steuerventil zugeführt.

Das Steuerventil war

mehrlösig ausge-führt worden und reagierte auf einen Druckabfall unter 4.6

bar

in der

Haupt-leitung.

In der Folge wurden die

Bremsen

angezogen. Damit die Bremsen wieder gelöst wurden, musste der Druck in der

Hauptleitung erhöht werden. Erst bei mehr als 4.7 bar löste die Bremse

vollständig.

Obwohl es sich beim

Steuerventil um ein modernes

Ventil

hoher

Leistung

handelte, war keine Umstellung der

Bremsen

vorhanden. So wurde im

Bremszylinder

unabhängig der Geschwindigkeit ein Druck von 3.9

bar

erzeugt. Eine Druckerhöhung in Form der

R-Bremse

war wegen den verwendeten mechanischen Bremsen nicht mehr notwendig. Damit

bei der

Bremsrechnung

korrekt gerechnet wurde, war jedoch ein reduziertes

Bremsgewicht

von 70 Tonnen für die

P-Bremse

vorhanden.

Angerechnet werden

konnten mit dieser Lösung daher die 88 Tonnen der

R-Bremse.

Wobei effektiv nur dieses

Bremsgewicht

vorhanden war. Es gab keine Abstufung, wie man das bei anderen Fahrzeugen

gewohnt war. Bei einem Gewicht von 70 Tonnen für den

Triebwagen

bedeutete das, dass dieser über ein

Bremsverhältnis

von 125% verfügte. Da eine automatische Lastabbremsung vorhanden war,

konnte dieses Bremsverhältnis auch bei voller Beladung gehalten werden.

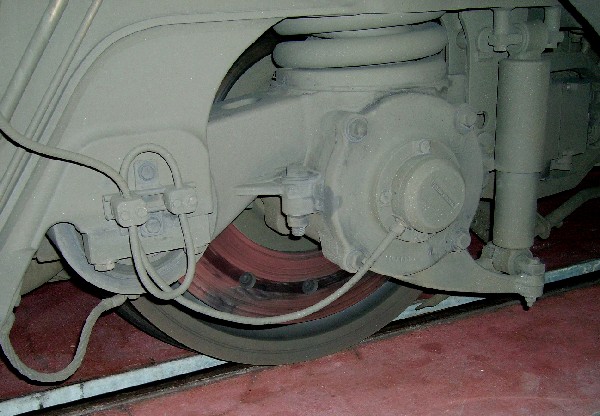

Am

Bremszylinder

war kein

Bremsgestänge

mehr angeschlossen worden. Viel-mehr bewegte dieser direkt die

Bremszange.

Dadurch war für jedes

Rad

ein eigener Bremszylinder vorhanden. Ein Umstand, der bei vier

Achsen

zu acht einzelnen Bremszylindern führte. Die Bremszange presste von beiden Seiten die Bremsbeläge auf eine auf dem Rand montierte Scheibe. Dadurch wurde die Reibung erhöht und das Rad an der freien Drehung behindert.

Eine spezielle

Eigenschaft dieser

Radscheibenbremse

war, dass sie mit zu-nehmender Geschwindigkeit besser wirkte. Damit war

bei schneller Fahrt eine bessere Bremswirkung vorhanden. In der Folge

konnte man auf den Einbau einer

R-Bremse

verzichten.

Da kein

Bremsgestänge

mehr vorhanden war, konnte keine normale

Hand-bremse

eingebaut werden. Man griff auf Bauteile zurück, die sich im

Stras-senverkehr seit Jahren bewährt hatten. Daher wurden vier

Bremszylinder,

genauer immer einer pro

Achse,

mit einer zusätzlichen

Federspeicherbremse

versehen. Diese löste nur, wenn mit

Druckluft

die Kraft der eingebauten

Feder

aufgehoben wurde. Dadurch konnte sie zum Sichern des

Triebwagens

genutzt werden.

Speziell war, dass die

Federspeicherbremse

nicht reguliert werden konnte. Daher galt sie nicht als

Handbremse,

sondern wurde als

Feststellbremse

bezeichnet. Diese Feststellbremse erzeugte eine Kraft von 24 Tonnen.

Obwohl alle

Achsen

gebremst waren, konnte nur ein reduzierter Wert gerechnet werden. Der

Grund waren die gelösten

Bremszylinder.

Das massgebende

Bremsverhältnis

des

Triebwagens

betrug damit lediglich 34 %.

Musste der

Triebwagen

abgeschleppt werden, weil keine

Druckluft

mehr vorhanden war, ging das nicht, weil die

Federspeicherbremsen

angezogen waren. Zu diesem Zweck waren mechanische Notlösezüge vorhanden.

Durch die Notlösezüge wurde die

Feder

gespannt und so die

Bremse

gelöst. Die Rückstellung erfolgte auf normale Weise mit Druckluft. Die so

theoretisch gelöste Federspeicherbremse wirkte wieder, wenn die Druckluft

entlassen wurde.

Bei den vier

Prototypen

konnten diese Notlösezüge jedoch nur mit speziellem Werkzeug gelöst

werden. Daher wurde diese auf dem Fahrzeug mitgeführt. Die Serie wurde mit

einer speziellen Kurbel zum Lösen der

Federspeicherbremse

versehen. Somit konnten diese leichter ausgelöst werden. Mit gelöster

Federspeicherbremse war nur noch die

automatische Bremse

vorhanden. Diese durfte jetzt nur noch mit 70 Tonnen angerechnet werden.

Da sowohl die gelöste

Federspeicherbremse,

als auch die gelöste

Bremszange

bei der

Scheibenbremse

nicht erkannt werden konnte, musste zur Kontrolle der

Bremsen

eine andere Lösung gefunden werden. Daher wurden spezielle Bremsanzeigen

montiert. War dort ein rotes Feld zu sehen, war die Bremse angezogen. Bei

grünem Feld galt sie jedoch als gelöst. Bei einer Störung an der Anzeige

erschien ein rotes Kreuz auf weissem Grund.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Daher

musste die

Daher

musste die

So

lange die Verbraucher keine

So

lange die Verbraucher keine

Bei

Defekten an Geräten, die mit der

Bei

Defekten an Geräten, die mit der

Als

zweites

Als

zweites

Bei

der

Bei

der

Wenn

wir nun zu den mechanischen

Wenn

wir nun zu den mechanischen