|

Konstruktion der Kasten |

|||

| Navigation durch das Thema | |||

|

Obwohl sich diese

Triebwagen

bei der optischen Erscheinung von den vorherigen Varianten stark

unterschieden, waren bei der Konstruktion der Kasten viele Punkte gleich

ausgeführt worden. Die mit den früheren Modellen eingeführten neuen

Fertigungstechniken, waren so gut, dass sie weiterverwendet werden

sollten. Gerade die Lösung mit den selbsttragenden Kasten führten sowohl

bei Triebwagen, als auch bei

Lokomotiven zum Ziel.

Der fertige

Wagenkasten wurde in einer selbsttragenden Bauweise aus gewöhnlichem Stahl

aufbaut. Die einzelnen vorher erwähnten Teile wurden mit Hilfe der

elektrischen Schweisstechnik verbunden. So entstand ein stabiler Kasten,

der den auftretenden Kräften gewachsen war, aber ein geringeres Gewicht

besass. Die schweren Rahmen von früher waren definitiv verschwunden und

machten diesen leichten Kasten Platz.

Einfach war die

Konstruktion des Bodens. Dieser bestand in erster Linie aus der

Bodenplatte, die nur über die notwendigsten Öffnungen verfügte. Diese

Bodenplatte wurde mit unten aufgeschweissten Profilen so verstärkt, das

die Längskräfte, die im Betrieb aufgenommen werden mussten, problemlos

abgeleitet werden konnten. Seitliche Schürzen verhinderten, dass die

Profile und Träger unter dem Boden sichtbar gewesen wären.

Diese Schürzen wurden

im Bereich des

Stossbalkens,

der den äusseren Abschluss der Bodenplatte bildete, tiefer gezogen, als

auf der Seite. Das war ein konstruktives Merkmal der ersten

Triebwagen

und wurde hier umgesetzt, dass der darunter montierte

Bahnräumer

von den früheren Modellen übernommen werden konnte. Daher konnte die

Vorhaltung von speziellen Bahnräumern reduziert werden. Ein Vorteil bei

diesen oft beschädigten Bauteilen.

Zwischen den Kasten gab es einen vereinfachten Stossbalken, der als Abschlussplatte ausgeführt wurde.

Bei den Zug- und

Stossvorrichtungen

nach

UIC

musste der

Stossbalken

jedoch entsprechend aufge-baut und an den wichtigen Stellen zusätzlich

ver-stärkt werden. Mittig im Stossbalken wurden die Zugvorrichtungen montiert. Diese bestanden aus dem in der Boden-platte gelagerten Zughaken.

Die Befestigung war

so aufgebaut worden, dass sich der Haken in Längsrichtung gegen die Kraft

einer

Feder

austrecken konnte. Endsprechend montierte Führungen erlaubten es dem Haken

auch, sich zur Seite hin zu bewegen. Damit war er genau genommen nur in

der vertikalen Richtung geführt worden.

Am

Zughaken

wurde schliesslich die

Schraubenkupplung

nach

UIC

montiert. Diese

Kupplung

bestand aus den üblichen Bauteilen und konnte mit Hilfe der Spindel

verlängert, oder verkürzt werden. Sie war zudem in der Lage, die genormten

Zugkräfte

von bis zu 500 kN aufzunehmen. Somit entsprach diese Kupplung den Normen

der

UIC-Standardkupplung.

Ein Vorteil, der die Vorhaltung von Ersatzteilen reduzierte.

Die nicht benötigte

Schraubenkupplung wurde entweder im

Zughaken abgelegt, oder fand in einem

beim

Bahnräumer montierten Blindhaken eine Ablage. Wobei dieser nur

genutzt wurde, wenn der Haken durch eine andere

Kupplung belegt war. Wie

bei dieser Kupplung üblich, konnte sie keine

Stosskräfte übertragen. Daher

musste die Kupplung mit den seitlich montierten Stosselementen ergänzt

werden. Erst damit waren die Zug- und

Stossvorrichtungen komplett.

Wobei hier bei

den

Puffertellern von der vorherigen Form abgewichen werden musste. So

konnten die

Puffer

der älteren

Triebwagen hier nicht verwendet werden. Es

musste spezielle Ersatzteile beschafft werden. Bei der Betrachtung der Pufferteller fällt auf, dass diese Teller am oberen Rand kräftig abgekantete Ecken hatten. Diese speziellen Ecken waren wegen dem eingebauten Faltenbalg erforderlich.

Nur so hatte der auch in engen

Kurven

genug Platz. Ohne diese Veränderung wäre der

Faltenbalg

am

Pufferteller

angekommen. Beidseitig abgekantet wurden die

Puffer

jedoch, damit man auf

beiden Seiten die gleichen Modelle verwenden konnte. Seitlich auf dem Boden aufgestellt wurden die beiden Seitenwände. Diese besassen neben den Öffnungen für die Fenster und bei der Hälfte zwei für das Gepäcktor, auch die Nischen für die Einstiege.

Auch sie wurden aus Stahl aufgebaut und mit

dem Boden verschweisst. Damit stabilisierten sie den Boden so, dass er nun

auch die Bauteile tragen konnte. Hier lag eines der Geheimnisse des

selbsttragenden Kastens, wie er hier verbaut wurde.

Die Seitenwände waren jedoch

nicht kräftig genug. Durch die Belastung hätten sie sich nach innen oder

aussen verzogen. Damit sie trotz der grossen Länge eine genügende

Festigkeit hatten, wurden die beiden Seitenwände mit diversen Querwänden

verstärkt. Dabei wurden diese bei den Einstiegen eingezogen und bildeten

die Wand zu den Abteilen. Die Rückwand bildete zudem der Abschluss des

Kastens.

Bis hierher unterschieden

sich die Kasten im Aufbau nicht gross von den vorherigen

Triebwagen. Im

Gegensatz zu den älteren Modellen, wurden hier die Seitenwände und damit

der Kasten im Bereich der mittleren Enden im unteren Bereich mit Platten

aus Chromstahl verstärkt. Während beim Teil eins nur ein kurzes Stück

bedeckt wurde, waren diese Platten beim Teil zwei auf der Länge des

Gepäckabteils angeordnet worden.

Diese Platten schützten den

Kasten vor Beschädigungen beim Verlad im

Gepäckraum

und sie wurden

anhand der Erfahrungen mit den älteren

Triebwagen montiert. Die

Chromstahlplatten wurden jedoch nur aufgeschraubt und konnten so schnell

ausgewechselt werden. Diese konstruktiven Massnahmen der älteren Modelle

wurden auch hier umgesetzt und bestätigten den richtigen Weg mit den

Triebwagen dieser

Bauart.

Dieser

Führerstand war letztlich für das

komplett geänderte Erscheinungsbild dieser

Triebwagen verantwortlich. Sie

sehen, dass letztlich der Aufbau des Führerstandes zum Charakter eines

Fahrzeuges beiträgt. Hier werden neben den konstruktiven Merkmalen auch

spezielle Designs umgesetzt. Der Führerstand bildete den Teil, der sich vor dem Einstieg am äusseren Ende befand. Dort war er mit den Seitenwänden verschweisst worden. Das galt auch gegenüber der Boden-platte.

Daher war die eigenständige Baugruppe nicht mehr zu er-kennen.

Wenn wir uns einen groben Überblick schaffen wol-len, dann ist der

Führerstand eigentlich nur eine rechteckige Kiste mit senkrechten Wänden

und abgerundeten Ecken. So verblüffend das klingen mag, es zeigt die Form sehr deut-lich auf. So wurde im Gegensatz zu den anderen Triebwagen der Baureihe ABDe 4/8 die Frontpartie senkrecht stehen aufgebaut.

Selbst die seitliche Ausrundung der älteren Modelle waren hier

nicht mehr vorhanden, so dass eine recht grosse senkrechte Wand quer zur

Fahrrichtung vorhanden war. Die aerodynamischen Optimierungen anderer

Fahrzeuge gab es hier nicht.

Die

Front

des

Führerstandes

kann in drei Bereiche aufgeteilt werden. Dabei entstanden ein Mittelteil

und zwei identische Seiten. Beginnen werden wir mit dem mittleren Teil.

Dort war eine nach innen öffnende Türe für den Übergang auf andere Wagen

vorhanden. Ergänzt wurde diese Türe mit den beiden seitlichen Handgriffen

und dem gut sichtbaren Übergangsblech. Bis hier gab es eigentlich keine

grossen Unterschiede zu den älteren

Triebwagen.

Im Gegensatz zu den älteren

Triebwagen

mit den Nummern 746 bis 750 wurde es wieder etwas weniger hoch ausgeführt.

Im Vergleich zu den Modellen mit den Nummern 741 bis 743 war es bei

gleicher Grösse etwas tiefer montiert worden. Diese Fronttüre wurde mit einem in der Front eingebauten Faltenbalg ergänzt. Dieser konnte in einer abgedeckten Nische untergebracht werden und war daher kaum zu erkennen, wenn er nicht gekuppelt wurde.

Eine Abdeckung schützte den

Faltenbalg

vor

Gegenständen, die den

Triebwagen auf der Fahrt treffen konnten. Diese

Lösung wurde schon bei den Triebwagen

RBe 4/4 der Schweizerischen

Bundesbahnen SBB umgesetzt und verhalf dem Fahrzeug zu einer sauberen

Front. Wollte man den Faltenbalg verbinden, mussten die Abdeckungen geöffnet werden. Dabei wurden die seitlichen Abdeckungen nach aussen weggeklappt werden. Die obere Abdeckung war Bestandteil des Daches und wurde daher nach oben geklappt.

Damit war

der

Faltenbalg

frei und konnte manuell nach vorne gezogen und mit dem

an-deren Fahrzeug verbunden werden. Die Beweglichkeit des Faltenbalges war

so gut, dass es auch in

Kurven verbunden werden konnte. Wegen dem Faltenbalg entstanden auf beiden Seiten der Türe jedoch breite Säulen, die zudem weit in den Führerstand reichten. Sie nahmen dem Lokführer daher einen grossen Teil der Sicht.

Ähnliche negativen Erfahrungen mit dem

Faltenbalg hatten

die Lokführer der Schwei-zerischen Bundesbahnen SBB bereits mit den

Triebwagen

RBe 4/4 gemacht. Das Blickfeld gegen die abgewandte Seite war

damit jedenfalls beinahe verschwunden. Wenn wir zu den beiden Seitenpartien kommen, können wir uns auf die Betrachtung einer Seite beschränken. Bei den hier verwendeten Sicherheitsgläsern kam eine neue Technik bei der Fertigung zur Anwendung.

Damit konnten auch stark gebogene

Scheiben umgesetzt werden. Das führte dazu, dass man bei diesen

Triebwagen

auf die bekannten Ecksäulen verzichten konnte. Damit wurde zumindest in

diesem Bereich die Sicht verbessert.

Damit die Scheiben ihre

Festigkeit erreichten, mussten sie beheizt werden. Geheizt wurden die

Scheiben mit feinen in das Glas eingezogenen Drähten. Diese integrierte

Fensterheizung funktionierte deutlich besser, als die bisherigen bei den

meisten

Frontfenstern aufgesetzten Modelle. Die gebogenen Gläser dieser

Triebwagen konnten jedoch nur dank dieser

Heizung auf der ganzen Fläche

richtig geheizt und damit verstärkt werden.

Gegenüber den zuvor

abgelieferten

Triebwagen wurden beide

Frontscheiben

mit Hilfe von darüber

montierten pneumatisch betriebenen

Scheibenwischern gereinigt. Dabei war

die Anforderung an diese Scheibenwischer in der Ecke gross, da sie nicht

um den Bogen arbeiten konnten. Damit trotzdem eine möglichst grosse Fläche

gereinigt werden konnte, wurden spezielle Arme verwendet. So stand das

Wischerblatt immer senkrecht.

Um stark verschmutze Scheiben

im Unterhalt zu reinigen, war es nun möglich, auf dem kleinen Absatz des

Stossbalkens zu stehen und so die Fenster zu reinigen. Da diese

Standfläche nicht sehr gross war, konnte man sich mit einer Hand am unter

dem

Frontfenster montierten Handlauf festhalten. Eine Waschanlage, die

eine intensive Reinigung auch während der Fahrt ermöglicht hätte, gab es

auf dem Fahrzeug jedoch nicht.

Mit den gerundeten Ecken

gelangten wir nun von der

Front

zu den Seitenwänden des

Führerstandes.

Diese waren auf beiden Seiten mit einem Senkfenster ausgerüstet worden und

besassen keine eigene Türe als Zugang zum Führerstand. Diese Senkfenster

waren somit auf beiden Seiten gleich aufgebaut und konnten mit Hilfe eines

Knopfes im Glas geöffnet werden. Der Unterschied lag nur im weissen

Strich, der die Position des Lokführers markierte.

Damit bei Regen kein Wasser durch ein allenfalls

geöffnetes Fenster in den

Führerstand gelangen konnte, wurde über dem

Fenster ein schmales Dach montiert. Abgedeckt wurden die beiden Wagenkasten mit einem einfachen Dach aus Stahl. Das Dach war in der Mitte leicht gewölbt und schloss sich mit starken Bögen gegenüber den Seitenwänden ab.

Dank dieser Wölbung lief das Dachwasser seitlich von Dach

runter und blieb nicht darauf liegen. Man erreichte damit eine schnelle

Abtrocknung des Daches und verhinderte so die Bildung von Rost, da das

Wasser nicht liegen bleiben konnte. Als Unterschied zu den anderen Triebwagen waren die längs verlaufenden Sicken im Dach zu erwähnen. Diese ermöglichten etwas dünneres Blech, was das Gewicht reduzierte.

In erster Linie war das aber eine Massnahme, die der Anpassung

an die

Einheitswagen

vermittelte, denn diese Wagen wurden mit solchen

Dächern versehen, so dass man diese auch hier verwendete. Sie sehen, dass

man auch beim Dach nicht davor abschreckte.

Es musste verhindert werden,

dass das Dachwasser seitlich über die Wände lief und so durch die

Öffnungen ins Fahrzeug gelangen konnte. Damit das nicht passierte, gab es

entlang des Daches eine schmale kaum erkennbare Dachrinne. Diese sammelte

das Dachwasser und führte es den, in den Seitenwänden eingebauten

Abflussrohren zu. Diese Rohre entliessen anschliessend das Dachwasser

unterhalb des Kastens ins

Schotterbett.

Im Bereich der

elektrischen Ausrüstung waren noch seitliche Stege und die notwenigen

Anpassungen am Dach vorhanden. Die Stege dienten dem Personal beim

Unterhalt an der elektrischen Ausrüstung als Standfläche. Es wurden

metallische Stege verwendet, da diese im Unterhalt etwas besser waren, als die mit

Holzplanken belegten Stege der älteren Fahrzeuge. Jedoch war auch hier

keine Absturzsicherung vorhanden.

Die freien Bereiche wurden

bei diesem

Triebwagen im Gegensatz zu den vorherigen Modellen nicht mehr

mit Dachlüftern ausgerüstet. Das Dach blieb einfach leer und hatte

keinerlei Aufbauten erhalten. Wenn man genau sein will, dann war

eigentlich nur noch die über dem

Führerstand montierte

Lokpfeife

vorhanden. Damit kann gesagt werden, dass das Dach bei diesem Fahrzeug

stark vereinfacht ausgeführt werden konnte.

Damit können wir den Aufbau

eines Kastens abschliessen. Der zweite Kasten war mit Ausnahme der

Öffnungen identisch ausgeführt worden. Damit daraus ein

Triebwagenn wurde,

mussten die beiden Teile miteinander verbunden werden. Dazu wurde zwischen

den beiden Kästen eine einfache

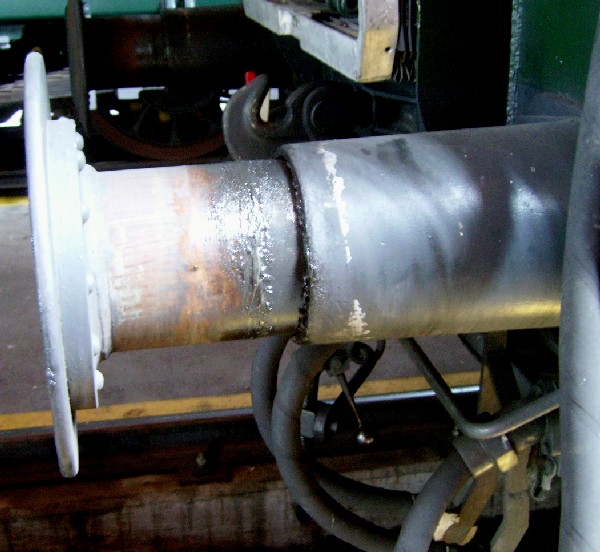

Zugstange eingebaut. Diese

Kurzkupplung

konnte betrieblich nicht gelöst werden, erlaubte jedoch eine Trennung des

Fahrzeuges in den

Hauptwerkstätten.

Die

Kurzkupplung entsprach

ihrem Aufbau den Modellen, wie sie schon bei den anderen

Triebwagen

verwendet wurden. Selbst die Tatsache, dass diese mit einem

Faltenbalg,

der den Durchgang schützte, verdeckt wurde, änderte man nichts. Dadurch

konnten die beiden Kästen sehr nahe beisammen gekuppelt werden. Der

Abstand im geraden

Gleis betrug daher lediglich 400 mm, was sehr wenig

ist, wenn man bedenkt, dass ein Puffer 650 mm lang ist.

Damit können wir den

Triebwagen messen. Mit einer Länge über

Puffer

von 47 800 mm wurde dieser

Triebzug genau gleich lange, wie das bei den zuvor abgelieferten Modellen mit

den Nummern 746 bis 750 der Fall war. Sie sehen, dass man trotz den

Anpassungen an die

Einheitswagen

an der Länge der einzelnen Kästen

festhielt. Ein Umstand, der den damit gemachten Erfahrungen entsprach und

so nicht verändert werden musste.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Trotzdem

werden wir uns auch bei diesem

Trotzdem

werden wir uns auch bei diesem

Kommen

wir zum

Kommen

wir zum  Die seitlich am

Die seitlich am

Der markanteste Unterschied

stellte die vordere Stabili-sierung der Seitenwände dar, denn diese wurde

mit dem

Der markanteste Unterschied

stellte die vordere Stabili-sierung der Seitenwände dar, denn diese wurde

mit dem  Das änderte sich auch beim in

der Türe montierten Fenster auch nicht gross. Dieses

Das änderte sich auch beim in

der Türe montierten Fenster auch nicht gross. Dieses  Die Senkfenster besassen

weder eine Fensterheizung noch

Die Senkfenster besassen

weder eine Fensterheizung noch