|

Laufwerk und Antriebe |

|||

| Navigation durch das Thema | |||

|

Bei der erfolgreichen Anordnung der Achsen

änderte man bei diesem

Triebwagen

nichts mehr. Daher wurden auch hier zwei Lauf- und zwei

Triebdrehgestelle

eingebaut. Wiederum positionierte man die

Laufdrehgestelle

bei den beiden

Führerständen.

Das hatte besonders bei schlechter Witterung aufgezeigt, dass die

Triebachsen

weniger zum Schleudern neigten. Besonders bei der Beschleunigung ein

grosser Vorteil.

Daher wurde auch hier die

Achsfolge

mit 2’Bo’ + Bo’2’ angegeben. Damit wurden in den vier

Drehgestellen insgesamt acht

Achsen

montiert. Davon wurden vier mit einem

Antrieb

versehen. Wir haben daher nach Schweizer Lesart die Bezeichnung ABDe 4/8

bekommen. Somit hatten alle

Triebwagen

der unterschiedlichen Baulose die gleiche Achsfolge erhalten. Trotzdem

sollte dieser Punkt nicht die einzige Gemeinsamkeit bleiben.

Gerade bei den Schweizerischen Bundesbahnen SBB hatten diese

gezeigt, dass sie bis 140 km/h über ausgesprochen gute Laufeigenschaften

verfügen. Trotzdem müssen wir einen genaueren Blick darauf werfen.

Die

Drehgestelle wurden aus verschweisstem Stahlblech aufgebaut

und bildeten ein geschlossenes H. Wobei die stirnseitigen Querträger nur

schwach ausgeführt wurden. Diese hatten eher die Aufgabe die beiden Wangen

zu stabilisieren, konnten jedoch auch zur Montage von zusätzlichen

Baugruppen genutzt werden. Dazu gehörten zum Beispiel bei den

Laufdrehgestellen

auch die Empfänger und Sender der

Zugsicherung

nach

Integra-Signum.

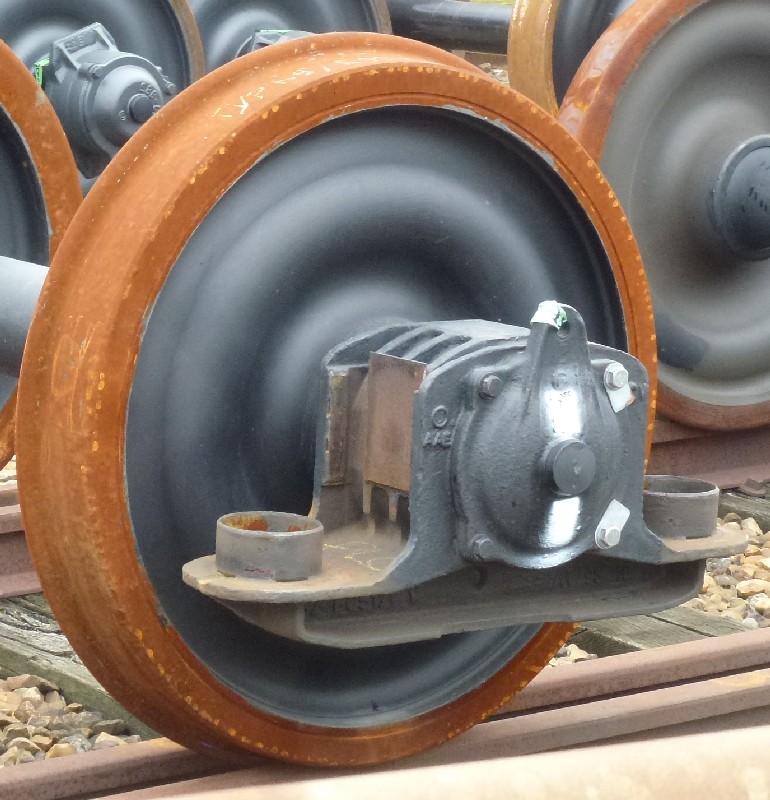

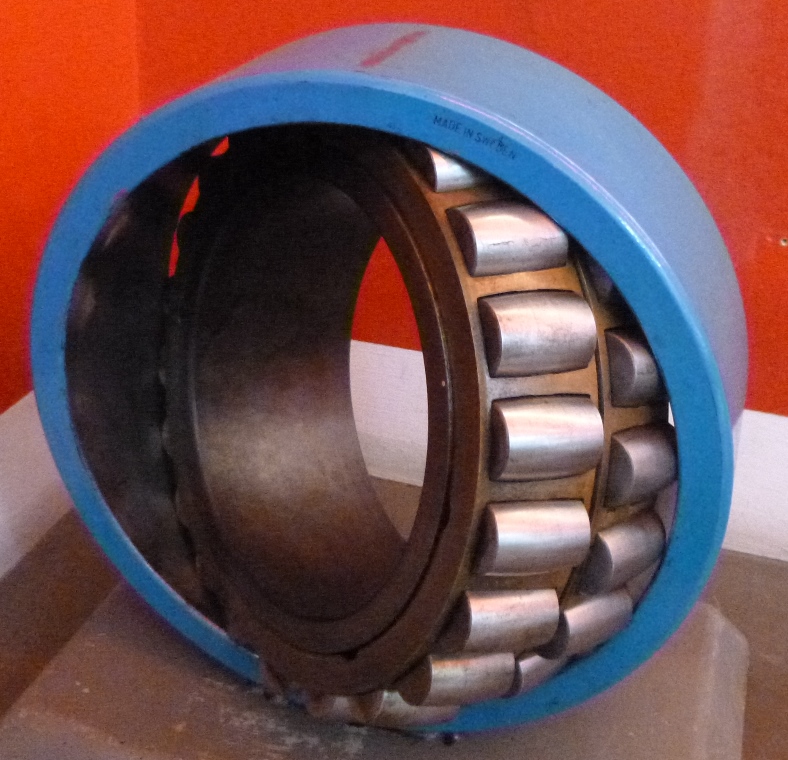

In den

Laufdrehgestellen

wurden in einem Abstand von 2 700 mm zwei

Achsen

eingebaut. Diese liefen in aussenliegenden doppelreihigen

Rollenlagern.

Diese

Lager

waren mit Fett geschmiert und benötigten dadurch nur einem geringen

Unterhalt. Zudem waren sie geschlossen, was verhinderte, dass

Schmiermittel

entweichen konnte. Diese Lager hatten sich durchgesetzt und niemand kam

mehr auf die Idee andere Lösungen zu verwenden.

Die auf der Achswelle aufgeschrumpften

Räder

bestanden aus zwei Scheibenrädern, die in einem Abstand von 1 435 mm

positioniert wurden. Es wurden nicht mehr die Räder mit Radkörper und

Bandage

verwendet. Vielmehr setzte man hier auf die leichteren und billigeren

Monoblocräder.

Diese wurden bei den Wagen verwendet, daher kamen sie auch hier zum

Einsatz. Hier wurden bei den

Laufachsen

Räder mit einem Durchmesser von 910 mm verwendet.

Für die Serie dieser

Triebwagen

galt daher, dass mit Ausnahme der ersten drei Modelle alle

Laufachsen

mit diesen

Rädern

ausgerüstet wurden. Sie sehen, dass man auch bei unscheinbaren Bauteilen

auf die

Einheitswagen

Rücksicht nahm. Über die Lager wurden die Laufachsen mit dem Rahmen verbunden. Dabei wurde zwischen den beiden Lager-schenkeln und dem Drehgestellrahmen zwei identische Schraubenfedern eingebaut.

Diese

Schraubenfedern

waren für die kurze Schwing-ungsdauer bekannt und wurden daher mit

mechan-ischen

Dämpfern

versehen. Innerhalb der

Federung

war letztlich noch die Führung für die

Achsen

vorhanden. So blieben diese an ihrer Position. Mit Hilfe von Drehzapfen wurde die Position der Lauf-drehgestelle festgelegt. Damit der tiefe Boden behalten werden konnte, griff der Drehzapfen jedoch nicht direkt in den Rahmen des Drehgestells.

Vielmehr wurde er durch den

Drehgestellrahmen

ge-führt und in einem Querträger, der unter dem Rahmen positioniert war,

gelagert. Die Bewegung liess die Drehung und die Knickbewegungen zu.

Jedoch war der Träger nicht gefedert. Die sekundäre Abfederung erfolgte zwischen dem Quer-träger und dem Drehgestell. Dabei kamen auch hier ins-gesamt vier Schraubenfedern zur Anwendung.

Diese

Federn

wurden mit den entsprechenden

Dämpfern

versehen und so die Schwingungsdauer gebrochen. Zur Führung des Querträger

waren seitliche Pendel vorhanden. An diesen war der Träger am Rahmen des

Drehgestells aufgehängt. Damit stützte sich der Kasten

nicht ab.

Dank dieser Lösung konnte verhindert werden, dass Vibrationen vom

Drehgestell

über die sonst erforderlichen Abstützungen auf den Kasten übertragen

wurden. Diese von den

Einheitswagen

übernommene aufwendige Aufhängung ermöglichte daher ein sehr ruhiges

Laufverhalten der

Laufdrehgestelle

und sorgten für einen ruhigen Innenraum. Nebeneffekt war, dass die

Führungskräfte verringert werden konnten. So war eine

Zulassung

zur

Zugreihe R

kein Problem.

Wir können nun zu den

Triebdrehgestellen

wechseln. Beim mechanischen Aufbau des Rahmens gab es zu den

Laufdrehgestellen

keinen Unterschied. Auch hier wurden die Stahlbleche zu einem

geschlossenen H verbunden. Wobei es an den Stirnträgern keine Komponenten

hatte, die daran aufgehängt werden mussten. Wegen den

Antrieben

mussten die Träger trotzdem verstärkt ausgeführt werden, so dass hier kein

grosser Unterschied bestand.

Über die Achslagerschenkel wurden die Achsen mit Hilfe von Schraubenfedern, mechanischen Dämpfern und innerhalb der Federn eingebauten Führungen positioniert.

Der Achsstand im

Drehgestell

war zu den

Laufdreh-gestellen

identisch, so dass auch hier 2 700 mm gemessen werden konnten. Bei den auf den Achsen aufgeschrumpften Rädern gab es jedoch einen Unterschied. Hier wurde der grössere Verschleiss bei der Lauffläche berück-sichtigt. Daher wurden hier Vollräder mit aufgezogener Ban-dage verwendet. Die Bandage bildete damit ein leicht auswechselbares Verschleissteil, das auf dem Radkörper aufgeschrumpft wurde.

Das so zusammengebaute

Triebrad

hatte einen neuen Durchmesser von 1 100 mm erhalten. Die beiden Triebdrehgestelle wurden möglichst weit gegen das innere Ende der jeweiligen Kasten ver-schoben, so dass sie sehr nahe beieinanderstanden.

Der Abstand der beiden benachbarten

Triebachsen

verringerte sich so auf einen Wert von lediglich 2 100 mm. Damit waren

diese näher beieinander, als im

Drehgestell selber. So konnte man auch in engen

Kurven

und in S-Bögen eine grosse Auslenkung der beiden Kasten verhindern.

Auch hier wurde die Position mit Hilfe von

Drehzapfen

bestimmt. Selbst der unter dem Rahmen eingebaute Querträger verwendet man.

Damit konnte hier jedoch der bei

Triebdrehgestellen

gefürchtete Kippeffekt, der die vorlaufende

Achse

durch die

Zugkraft

entlastete, verringert werden. Ein konstruktives Merkmal, das nahezu

gleich gute Effekte bieten konnte, wie die bei den neusten

Lokomotiven verwendeten

Tiefzugvorrichtungen.

Diese

Federn

benötigten keine

Dämpfer

und sie bewährten sich bei den vorherigen Modellen, sowie bei den

zahlreichen

Triebwagen RBe 4/4

der Schweizerischen Bundesbahnen SBB. Man kann daher behaupten, dass deren

Drehgestelle eingebaut wurden. Um auch die letzten Messwerte der Achsstände zu erhalten, fehlt uns lediglich der Abstand zwischen den beiden Drehzapfen. Dieser wurde mit 17 950 mm angegeben. Damit standen die benachbarten Achsen in einem Abstand von 15 250 mm zuein-ander.

Das war ein wichtiger Wert, da hier wegen den

Isolationen

der

Weichen

eine bestimmter Wert nicht überschritten werden durfte. Das war ein Grund

für die Länge der

Triebwagen.

Ein Mass, dass wir und nun ebenfalls ansehen können, ist die Höhe.

Wer die Geschichte dieser

Triebwagen

verfolgte, mag sich sicherlich erinnern, dass die Triebwagen mit den

Nummern 746 bis 748 für das

Lichtraumprofil

der FS angepasst werden mussten. Hier war diese Forderung nicht vorhanden.

Da sich das Dach an den

Einheitswagen

orientierte, wurde der Triebwagen ein weniger höher, als die Vorgänger. Bisher haben wir eigentlich nur einen Kasten, der auf vier Drehgestellen steht. Damit die Triebdrehgestelle zu solchen werden konnten, musste man einen Antrieb einbauen. Dabei wurde auch hier die Lösung angewendet, welche für jeden Radsatz einen eigenen voll abgefederten Antrieb vorsah. Diese hatten sich mittlerweile durchgesetzt und die entsprechenden Modelle kamen bei nahezu allen Fahrzeugen zum Einbau.

Im Gegensatz zu den bisherigen

Triebwagen

dieser Baureihe kam hier kein

Antrieb

der SAAS mehr zum Einbau. Dieser hatte sich zwar in den vergangenen Jahren

als sehr gut erwiesen, jedoch gab es nun auch verbesserte Lösungen, die

umgesetzt werden sollten. Zudem sollten andere Lösungen für die

Fahrmotoren

umgesetzt werden. Hier war gerade die Drehmomentpulsation, die bei Motoren

für Wellenstrom auftreten konnte, gefürchtet.

Um der Drehmomentpulsation entgegen wirken zu können, wurde beim

Gummiantrieb zwischen der Motorwelle und dem Ritzel eine Gummikupplung

eingebaut. Damit konnten die Schwingungen vom

Getriebe

ferngehalten wer-den. Das nun schwingungsfreie Drehmoment des Fahrmotors wurde vom Ritzel auf das grosse Zahnrad übertragen. Die dabei angewendete Übersetzung wurde mit 1 : 4.27 angegeben.

Damit entsprach diese den vorhandenen

Triebwagen.

Da jedoch die

Fahr-motoren

schneller drehen konnten und dabei erst noch eine höhere

Leistung

hatten, war auch ohne Änderung der

Übersetzung

eine leichte Steigerung der Geschwindigkeit auf 125 km/h möglich. Die schräg verzahnten Zahnräder besassen mit Öl geschmierte Zähne. Dabei lief das grosse Zahnrad durch ein Ölbad und nahm das Schmiermittel auf. Damit wurde es auch auf das Ritzel übertragen.

Überschüssiges

Öl

tropfte ab und sammelte sich wieder in der Wanne. Damit war eine

dauerhafte Bewegung im

Schmiermittel

vorhanden. Die

Lager

der

Zahnräder

waren hingegen mit Fett geschmiert worden, da hier

Rollenlager

verwendet wurden.

Das so auf die Hohlwelle übertragene Drehmoment des

Fahrmotors

wurde nun mit einer gefederten Klauenkupplung auf die

Triebachse

übertragen. Damit wurde die ungefederte Triebachse vom restlichen

Drehgestell

und vom

Antrieb

entkoppelt. Damit sank die ungefederte Masse deutlich. Sie lag nur wenige

Kilogramm über dem Gewicht der Triebachse. So war der Antrieb auch für

höhere Geschwindigkeiten ideal geeignet.

Schliesslich wurde im

Triebrad

das Drehmoment mit Hilfe der

Haftreibung

zwischen der

Lauffläche

und der

Schiene

in

Zugkraft

umgewandelt.

Diese Zugkraft wurde anschliessend über die Achslagerführungen und den

Drehzapfen

auf den Kasten übertragen. Die nicht benötigte Zugkraft wurde zudem in

Beschleunigung umgewandelt. Die Kräfte wurden dabei innerhalb des

Fahrzeuges vollumfänglich mit dem Kasten übertragen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Bei

den

Bei

den  Diese

Diese

Die

beiden

Die

beiden  Der

Querträger war schliesslich gegenüber dem

Der

Querträger war schliesslich gegenüber dem  Aus

diesem Grund wurden bei den hier vorgestellten Modellen der Gummiantrieb

der BBC aus Münchenstein eingebaut. Dieser

Aus

diesem Grund wurden bei den hier vorgestellten Modellen der Gummiantrieb

der BBC aus Münchenstein eingebaut. Dieser